Вам демократию как подать, в огне или с большой кровью?

Формирование подвода |

Формирование подвода The bevel Set

Автор Тодд Симрсон Todd Simpson

https://scienceofsharp.wordpress.com/2014/04/13/the-bevel-set/

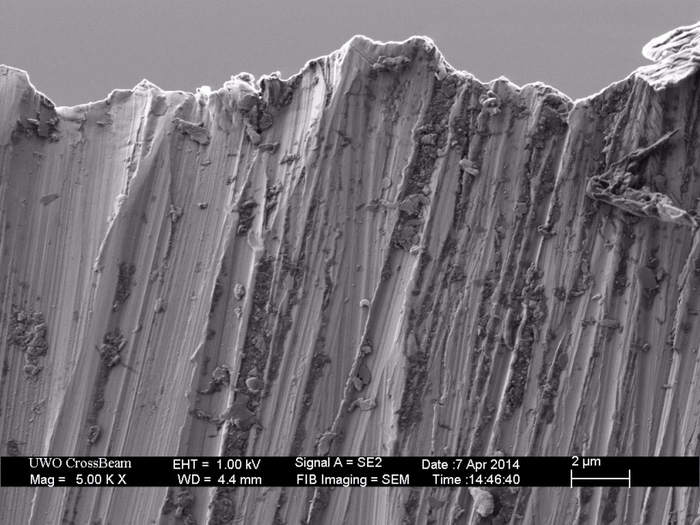

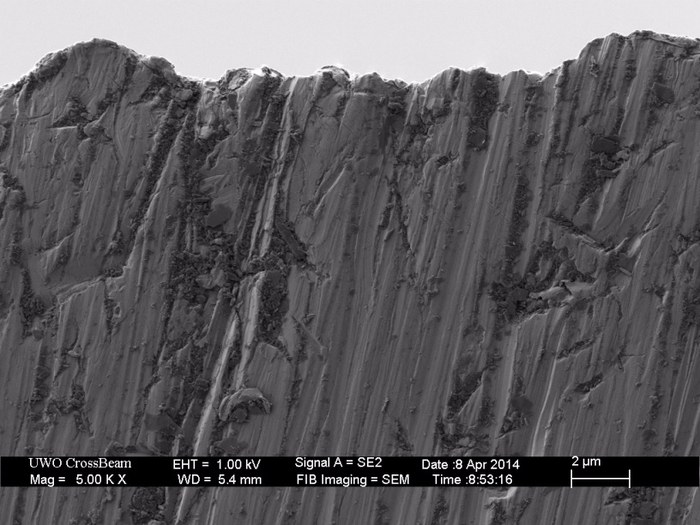

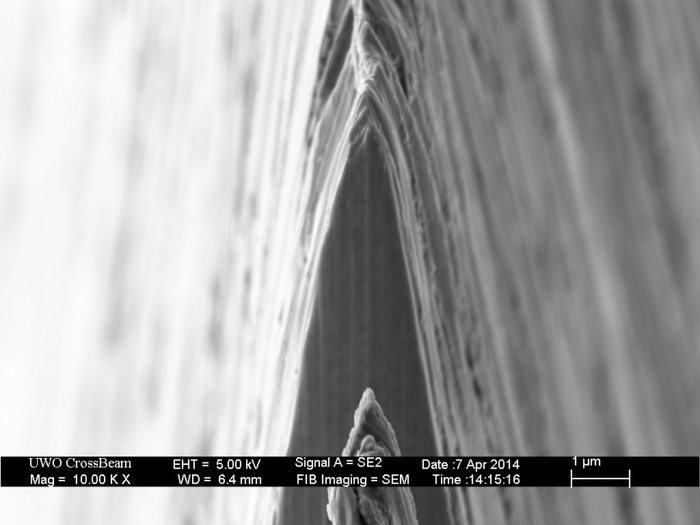

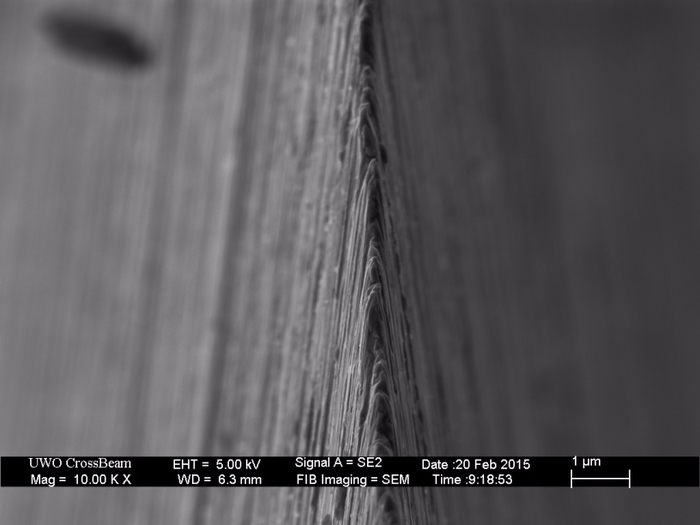

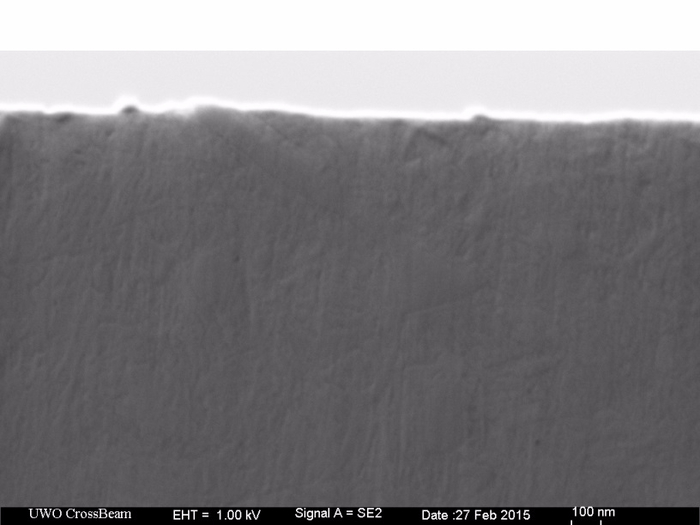

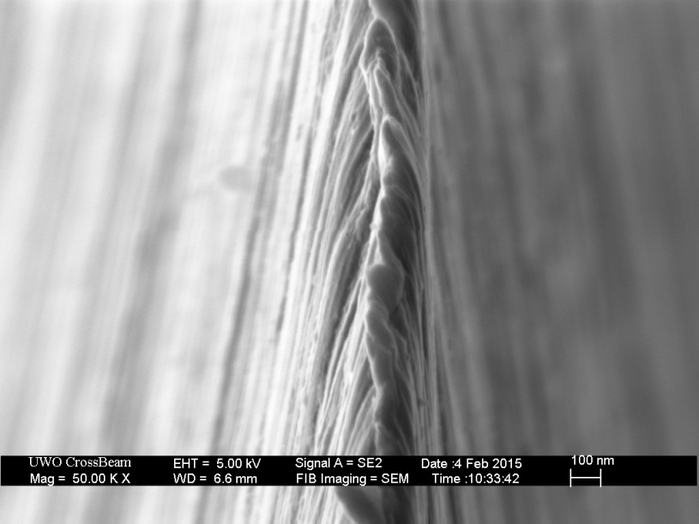

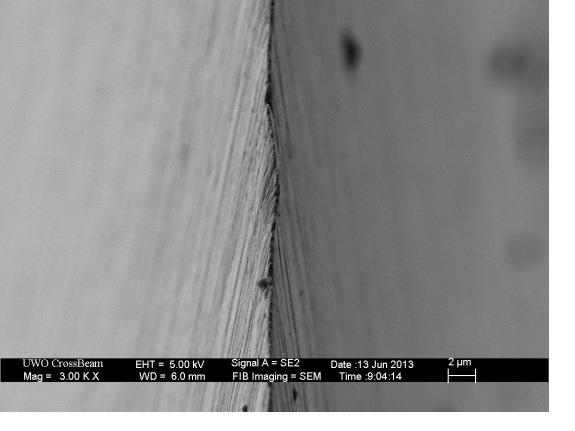

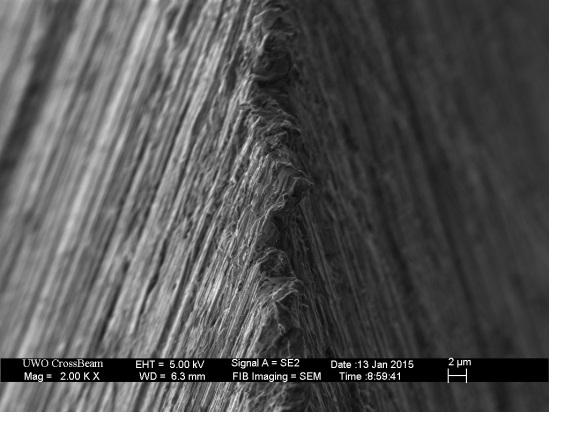

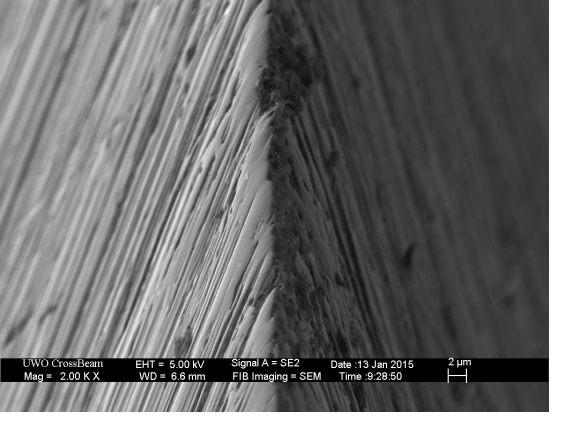

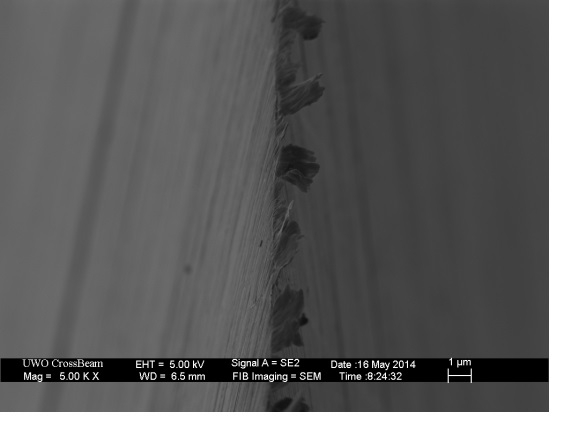

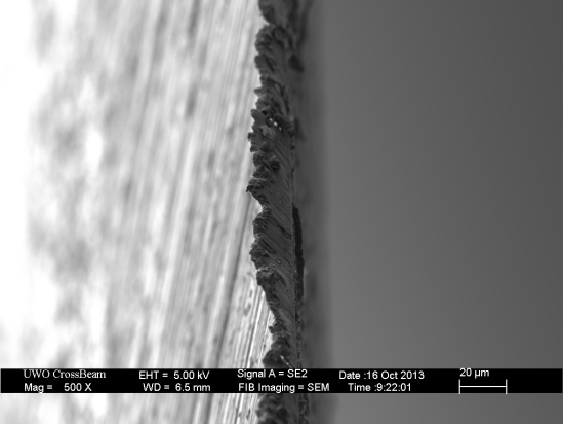

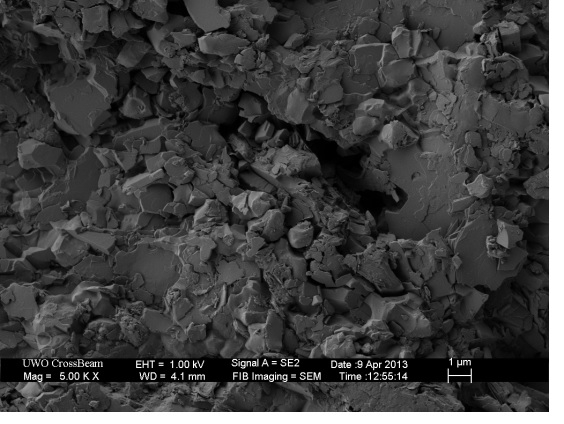

Изображение поверхности подвода после заточки на пластине DMT 1200, увеличение 5000-х.

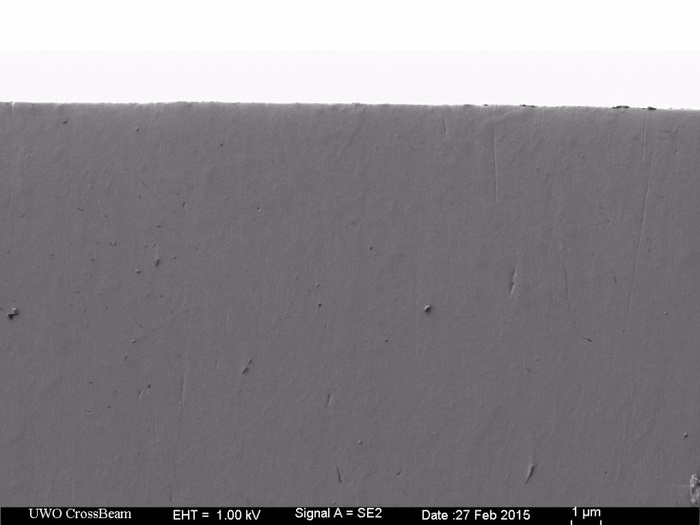

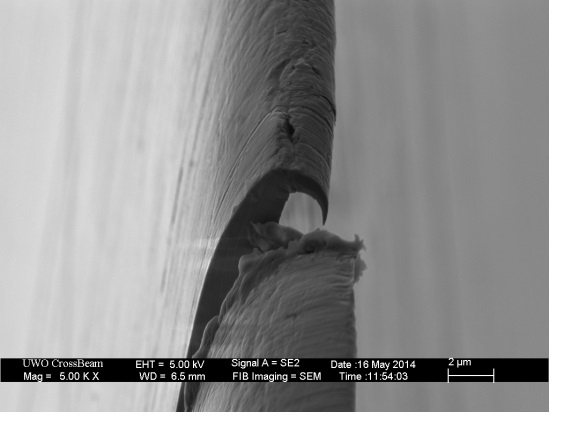

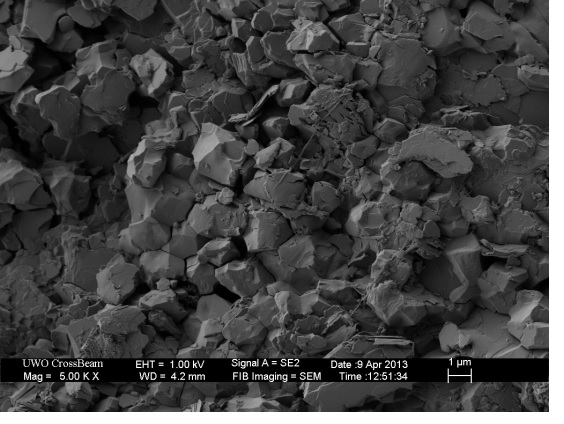

Изображение поверхности подвода после заточки на камне Chosera 1k, увеличение 5000-х.

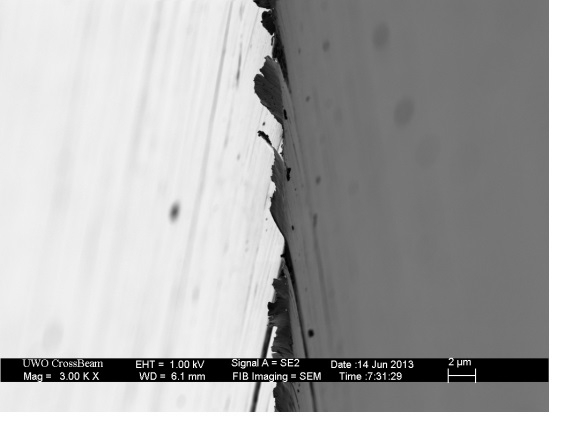

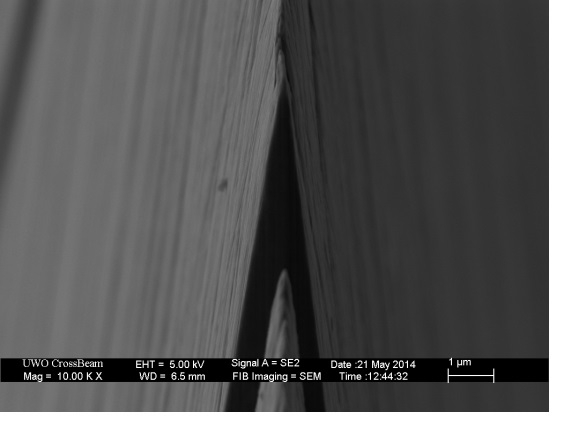

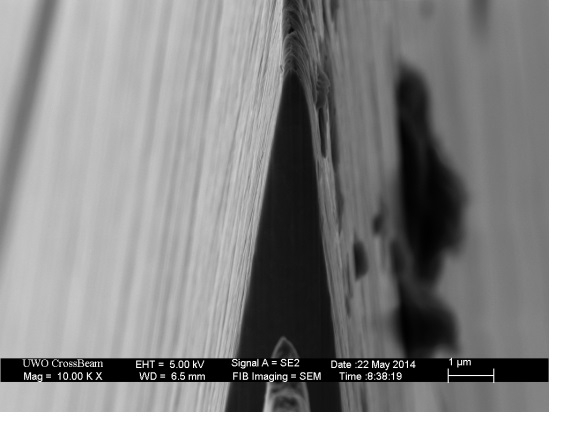

Изображение подвода сверху, даёт мало информации о профиле или остроте режущей кромки. Тем не менее, дают четкое представление о разнице результатов заточки. После заточки на камне Chosera 1k, ширина кромки в диапазоне от 0,5 мкм, а на пластине DMT 1200 режущая кромка острее, в диапазоне 0,1 мкм. В обоих случаях, есть значительное различие ширины, вдоль режущей кромки.

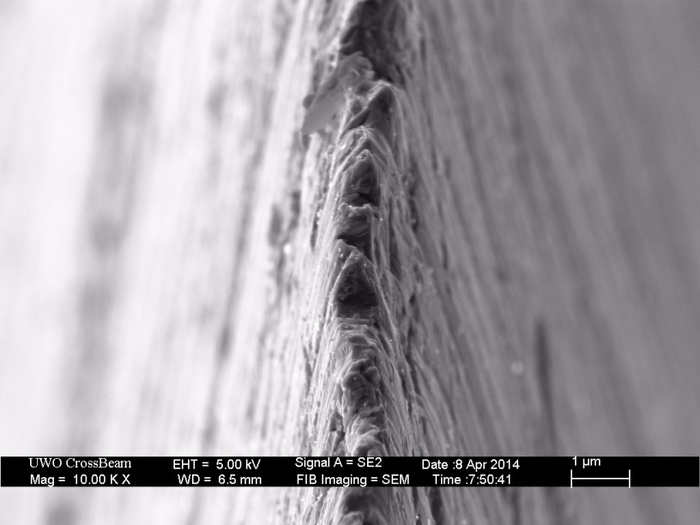

Изображение подвода после заточки на камне Chosera 1k

Изображение подвода после заточки на пластине DMT 1200

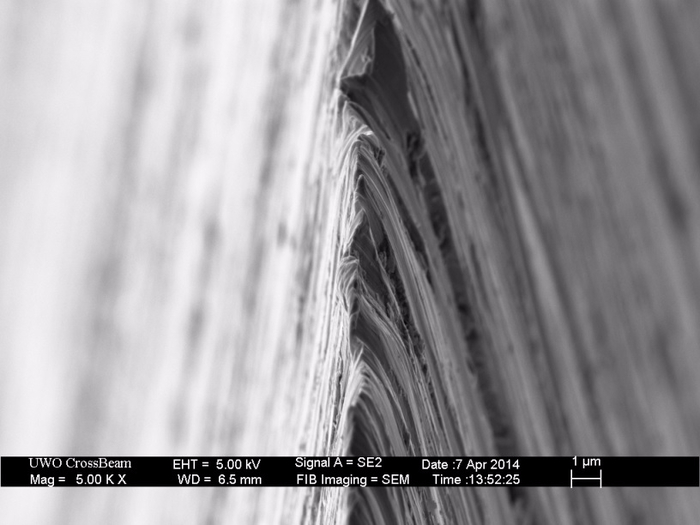

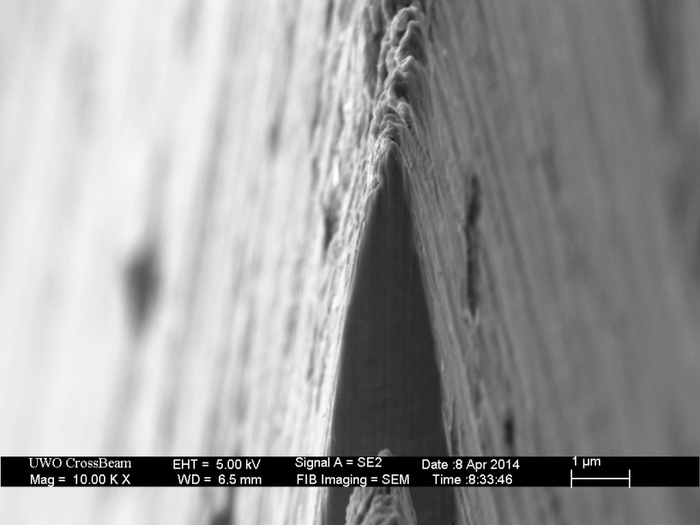

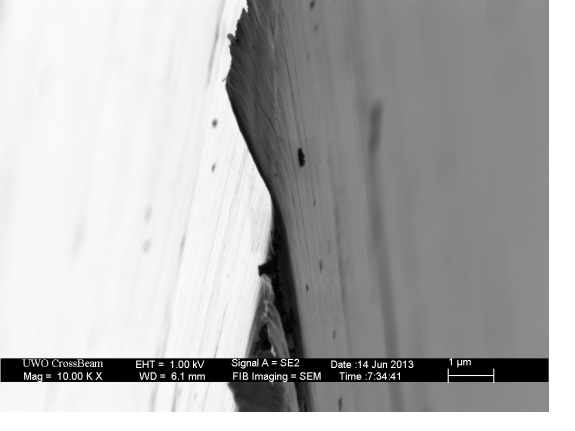

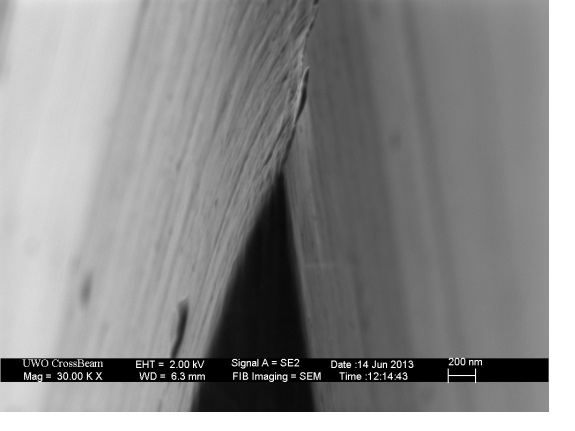

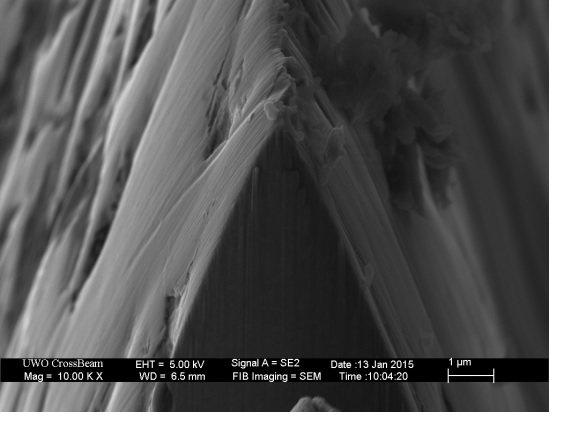

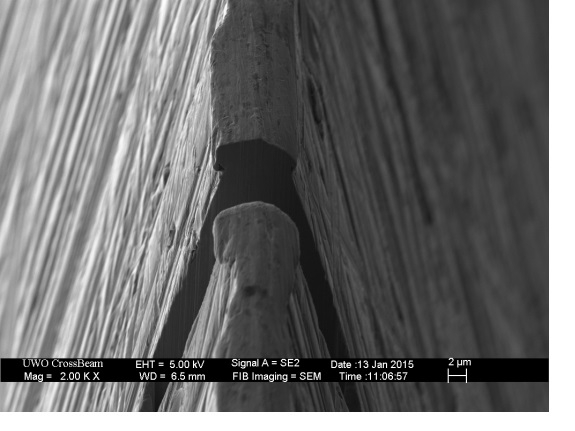

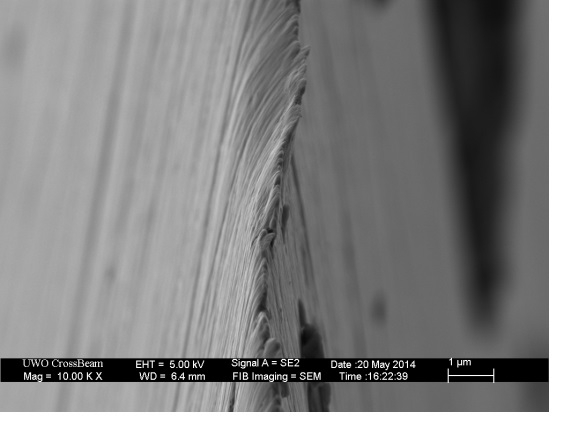

Скругление у вершины режущей кромки объясняет, более острую кромку при заточке на пластине DMT 1200. Однако размер скругления невозможно определить количественно, используя только изображение подвода с верху. Чтобы определить количественные характеристики скругления и сравнить их необходимо изображение поперечного среза режущей кромки, которые приведены ниже.

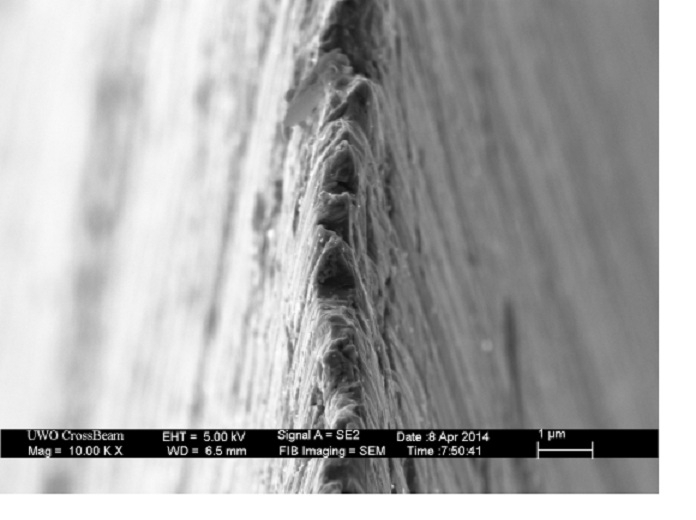

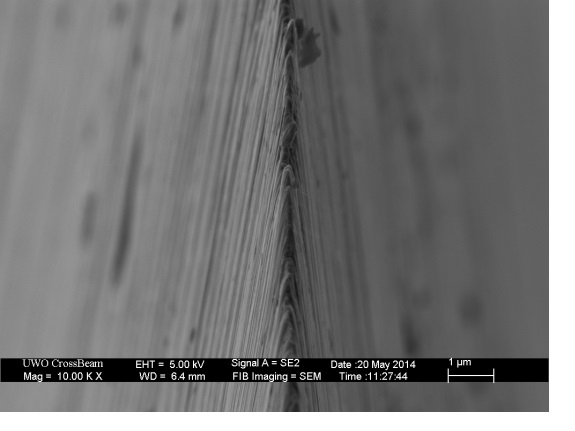

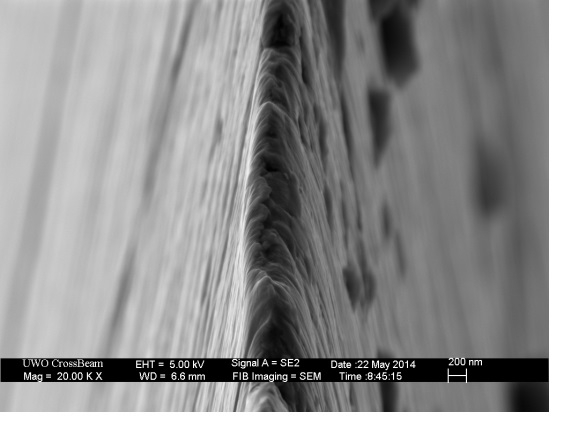

Изображение поперечного среза режущей кромки после заточки на камне Chosera 1k. Увеличение 10000-х.

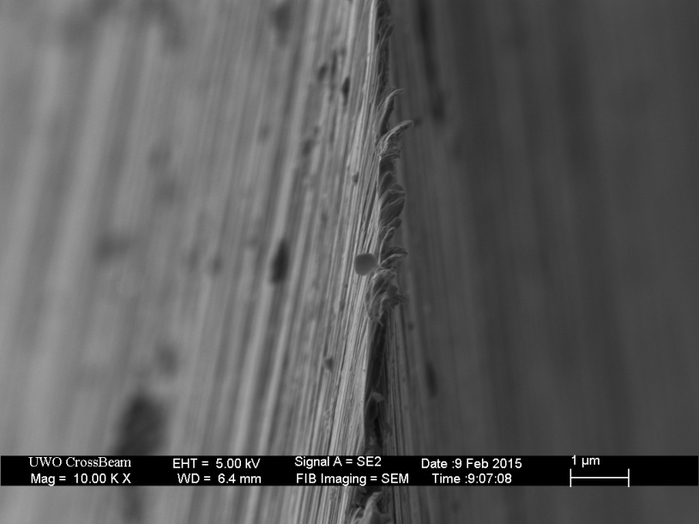

Изображение поперечного среза режущей кромки после заточки на пластине DMT 1200. Увеличение 10000-х.

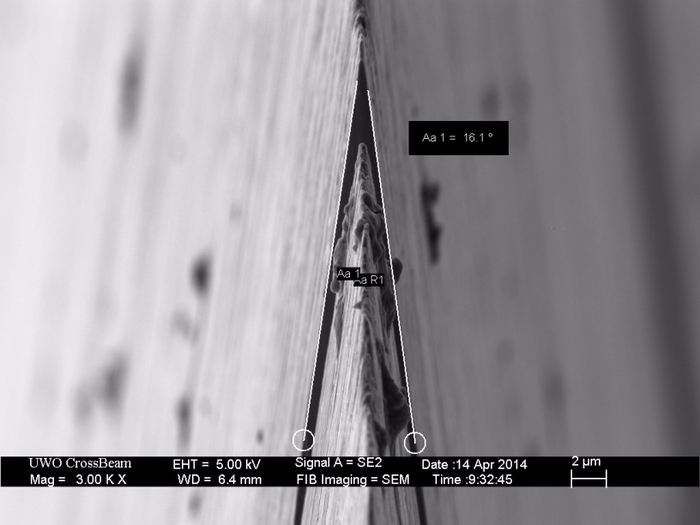

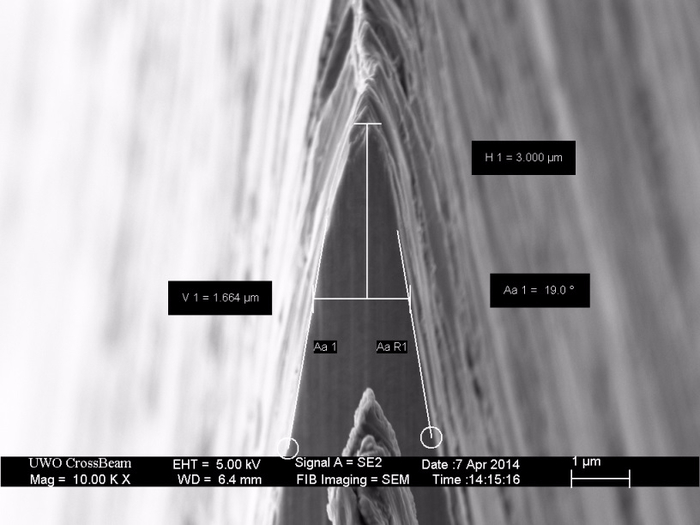

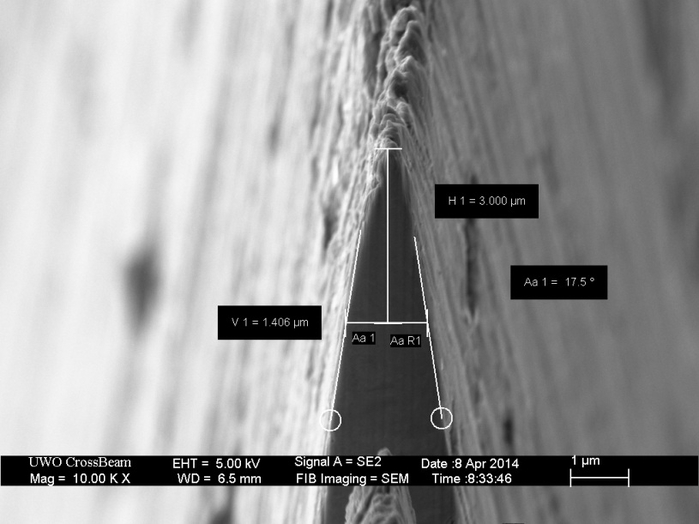

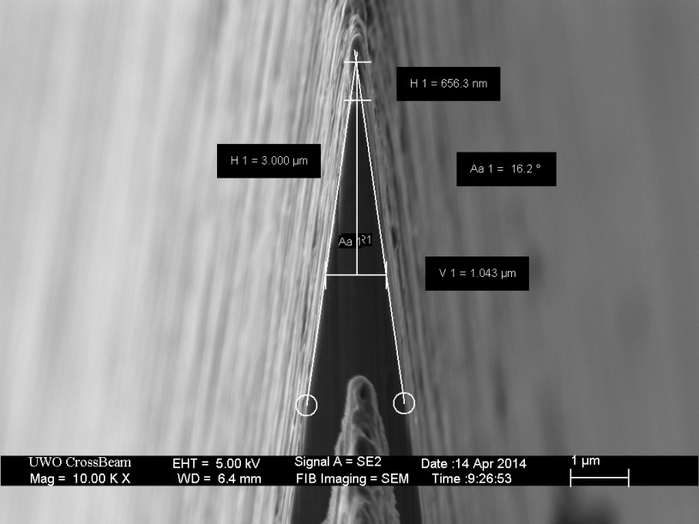

Измерение подвода после заточке пластине DMT 1200

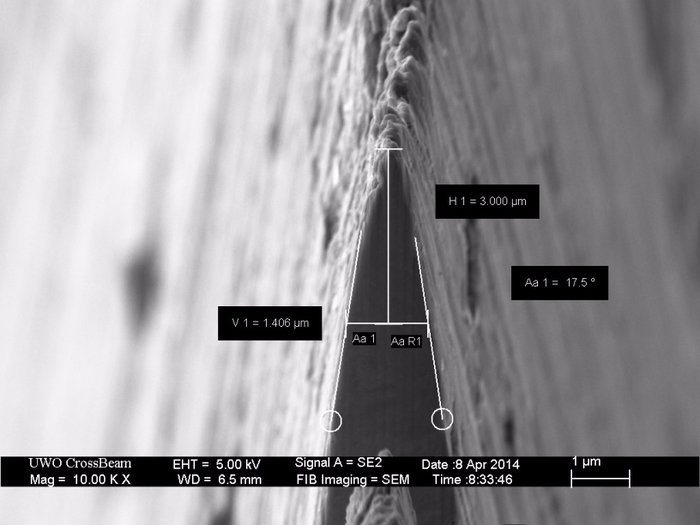

Измерение подвода после заточки на камне Chosera 1k.

|

Метки: формирование подвода |

Понравилось: 1 пользователю

Стропа с пастой часть 2 |

Стропа с пастой часть 2 Pasted Strop part 2

Автор Тодд Симпсон Todd Simpson

https://scienceofsharp.wordpress.com/2015/02/22/the-pasted-strop-part-2/

Изображение режущей кромки после после заточки, режущей кромкой на зерно до Shapton 8k. Ширина вершинки режущей кромки немного неравномерна, в пределах 100-200 нм.

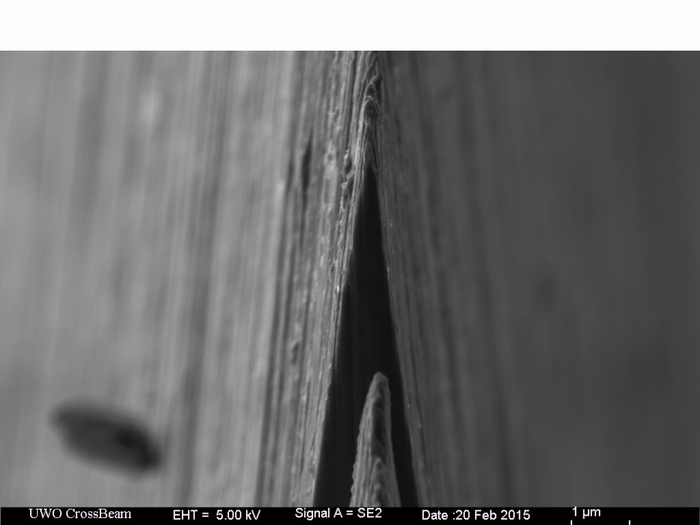

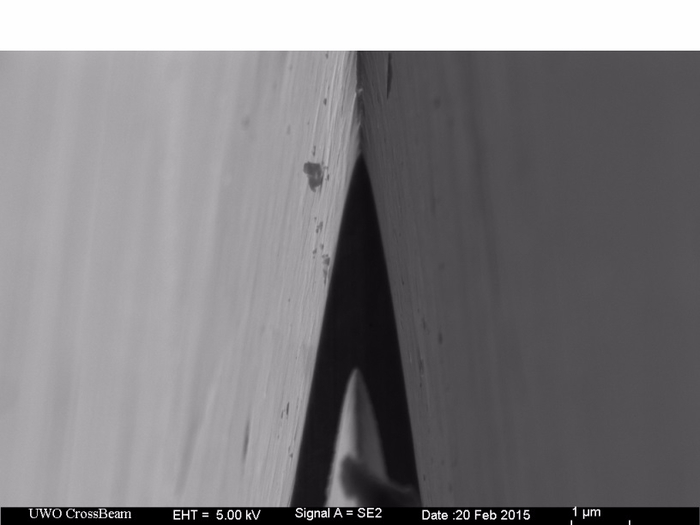

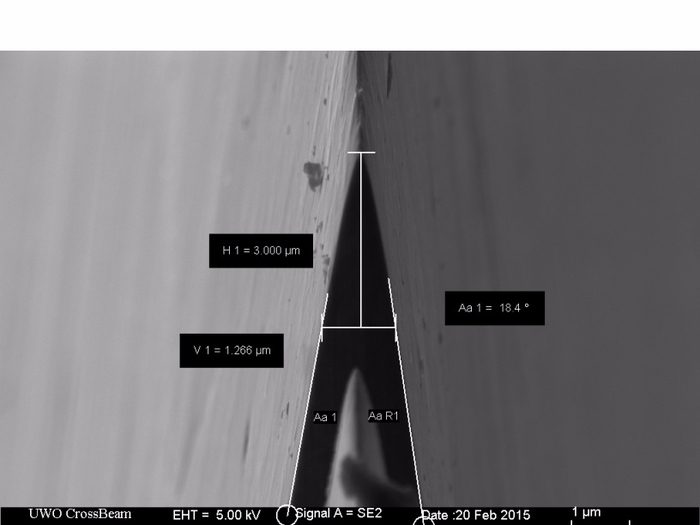

Изображение поперечного сечения режущей кромки заточенной до 8k Shapton и до правки. Подвод клиновидной формы с углом 16,5 градусов.

Изображение поперечного среза после правки на оксиде хрома и кубическом нитриде бора. Около вершины угол подвода увеличился до 18,5 градусов и толщина металла на последних 3 мкм до 1,25 мкм.

Изображение поперечного среза режущей кромки, после прогрессии правки на оксиде хрома и кубическом нитриде бора. Наложенные белые линии показывают вершину режущей кромки перед правкой.Вершина режущей кромки находится почти в 300 нм от первоначального положения.

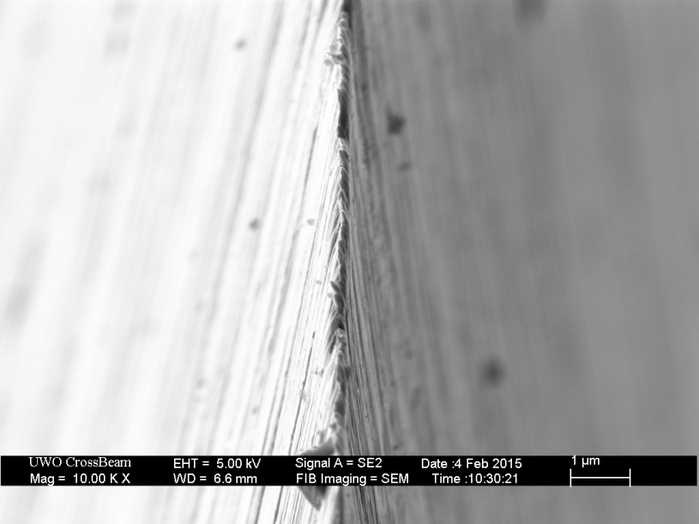

Изображение поперечного среза режущей кромки после правки на прогрессии оксида хрома и кубического нитрида бора. Угол подвода не изменился, и равен 16,5 градусов, кроме последних нескольких микрон у вершинки режущей кромки. Нет большого скругления (выпуклости) подвода при правке на такой прогрессии.

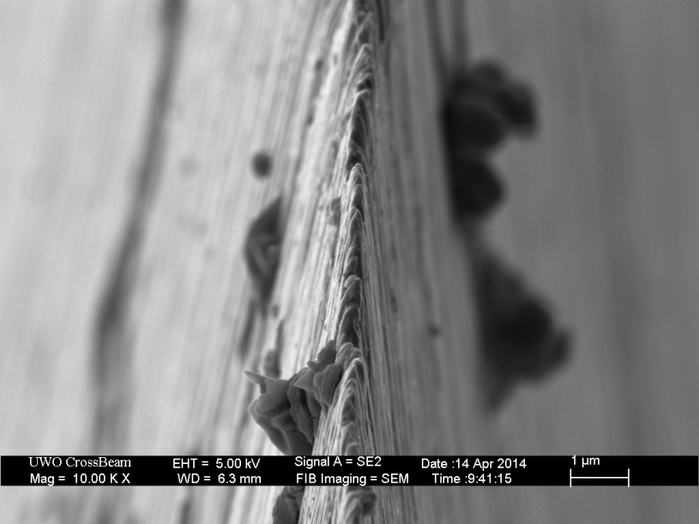

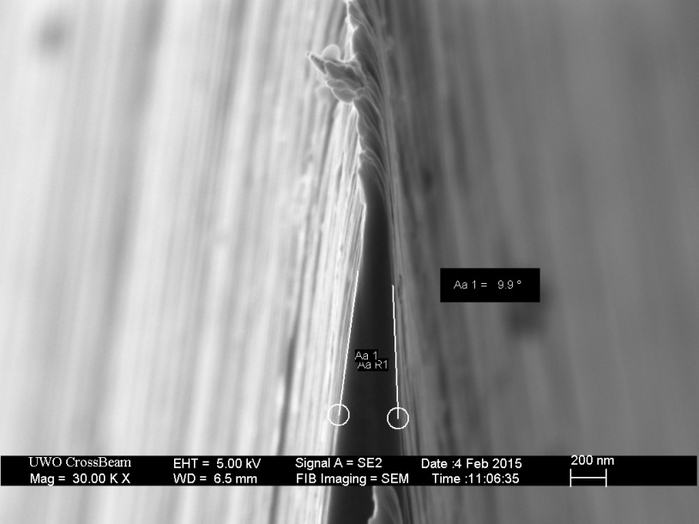

Вид с боку при увеличении 50000-х после правки на оксиде хрома и кубическом нитриде бора.

Вид с боку при увеличении 5000-х после правки на оксиде хрома и кубическом нитриде бора.

|

Метки: стропа с пастой |

Понравилось: 1 пользователю

Стропа с пастой часть 1 |

Стропа с пастой. The Pasted Strop – part 1.

Автор Тодд Симпсон Todd Simpson

https://scienceofsharp.wordpress.com/2015/02/09/the-pasted-strop-part-1/

Изображение режущей кромки заточенной Chosera 1k заточенной на зерно. Ширина кромки неравномерная, в диапазоне от 0,5 до 1,0 мкм.

Изображение режущей кромки после заточки на камне Chosera 1k режущей кромкой от зерна. Ширина кромки меньше, чем 0,1 мкм, режущая кромка как бы, ясно не выражена, из-за наличия фольги на вершине.

Изображение поперечного среза подтверждает образование фольги при за точка от зерна.

Поперечный срез режущей кромки после заточки на камне Chosera 1k режущей кромкой на зерно. Угол подвода у вершины режущей комки немного больше, чем 16,5 градусов.

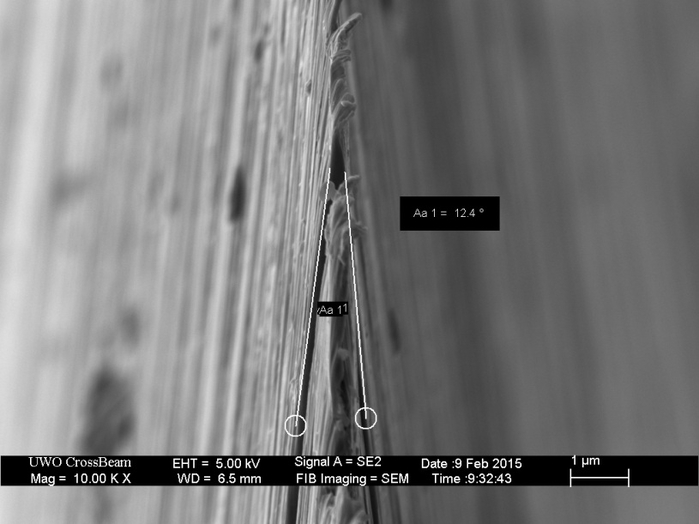

Поперечный срез режущей кромки после заточки на камне Chosera 1к режущей кромкой от зерна. Угол у вершины подвода почти на 12,5 градусов, что на 4 градуса меньше; "фольга" на режущей кромке отчётлива видна.

Shapton 16k

Изображение режущей кромки после заточки на камне Shapton 16k режущей кромкой на зерно.

Изображение режущей кромки, после заточки на камне Shapton 16k, режущей кромкой от зерна. Заусенец на режущей кромке заметен.

Изображение поперечного среза после заточки на камне Shapton 16k режущей кромкой на зерно. Измеряемый угол у вершины подвода, в без существенных изменений и равен примерно 16,5 градусов .

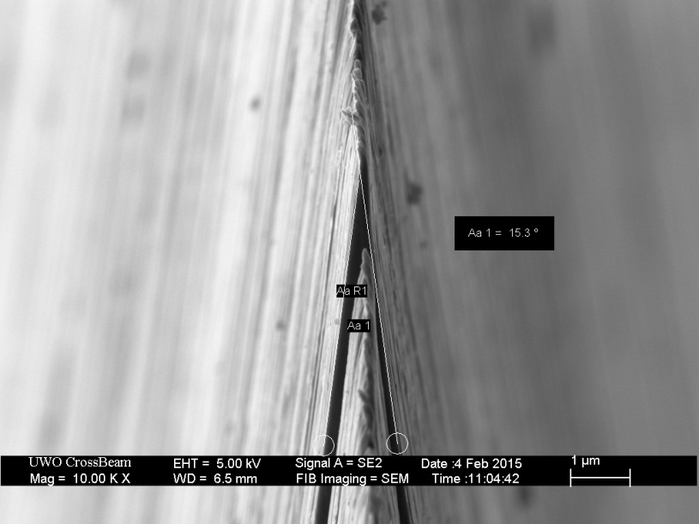

Поперечный срез режущей кромки после заточки на камне Shapton 16k режущей кромкой от зерна. Измеряемый угол у вершины подвода 15,3 градуса (меньше, чем 16,5 градусов). Кроме того, есть металл за вершиной режущей кромки, свидетельствует о наличии заусенца.

|

Метки: стропа с пастой |

Понравилось: 1 пользователю

Что такое заусенец? часть 2 |

Что такое заусенец? часть 2 What is a burr? – part 2

Автор Тодд Симпсон Todd Simpson

https://scienceofsharp.wordpress.com/2015/01/13/what-is-a-burr-part-2/

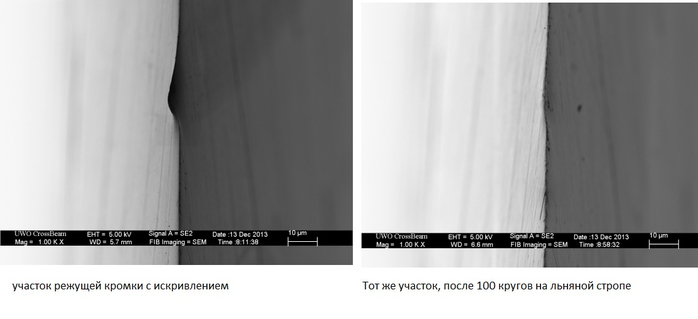

Режущая кромка клинковой бритвы после заточки на камне Shapton Glass 8к перед правкой. Бритва не достаточно острая для бритья; однако, заусенца нет.

При достаточном усердии правке на чистой льняной или кожаной стропе, режущая кромка, после камня 8k, может быть доведена до уровня необходимого для бритья. У многих не хватает терпения для этого. Нанесение субмикронных абразивных паст на стропу значительно ускоряет процесс; Однако, если сделать "неправильно", то такая правка может произвести к образованию нежелательного заусенца.

Фото режущей кромки после Shapton 8k и 10-ти кругов кругов на подвесной кожаной стропе латиго, с нанесённым алмазным спреем 0,25 мкм.

Фото поперечного среза режущей кромки после Shapton 8k и 10-ти кругов правки на подвесной кожаной стропе латиго с алмазным спреем 0,25 мкм.

Заусенец в виде "фольги" толщиной 100 нм и длиной 3 мкм. Этот заусенец в виде "фольги" может быть уменьшен, но не устранен, при увеличении количества кругов; фото ниже после 100 правочных кругов.

Фото поперечного среза режущей кромки после дополнительных 90 кругов (всего 100) подвесной кожаной стропе латиго с алмазным спреем 0,25 мкм. Заусенец в виде "фольги", уже 20 нм толщиной и 500 нм длинной.

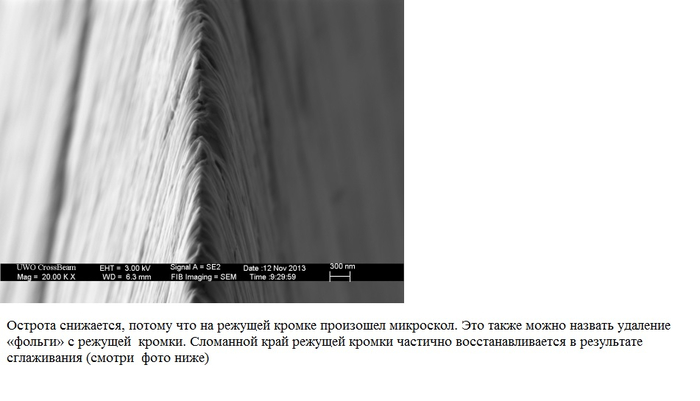

К счастью, "фольга" достаточно хрупка, и легко удаляется при бритье щетиной, после нескольких движений бритвы , но ширина режущей кромки после "сноса" заусенца таким способом, будет значительно больше, чем это необходимо для комфортного и эффективного бритья.

Фото режущей кромки после заточки на камне 20к и 300 кругов на чистой коже.

Фото режущей кромки после заточки на камне Gokumyo 20k и последующей правке 500 кругов на коже и 100 кругов на льняной стропе.

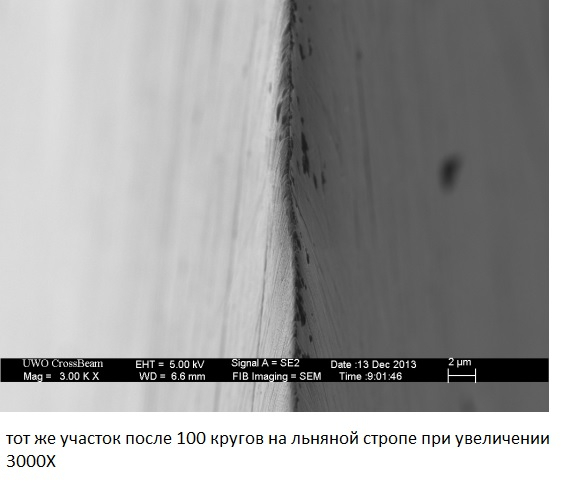

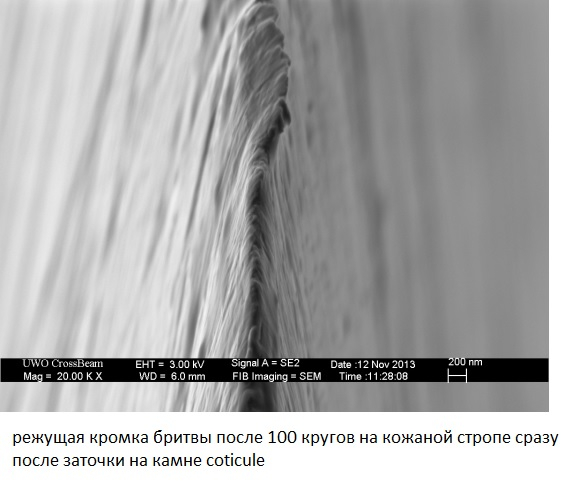

Режущая кромка была отломана при правке на льняной стропе, но уже начала восстанавливаться сглаживанием (пластической деформацией). Ширина кромки сравнима с кромкой после заточки на камне примерно 4к.

|

Метки: заусенец |

Понравилось: 2 пользователям

что такое заусенец часть 1 |

|

Метки: заусенец |

Понравилось: 1 пользователю

Что происходить при правке? |

Что происходить при правке? What does stropping do?

Автор Тодд Симпсон, Todd Simpson

https://scienceofsharp.wordpress.com/2014/08/13/what-does-stropping-do/

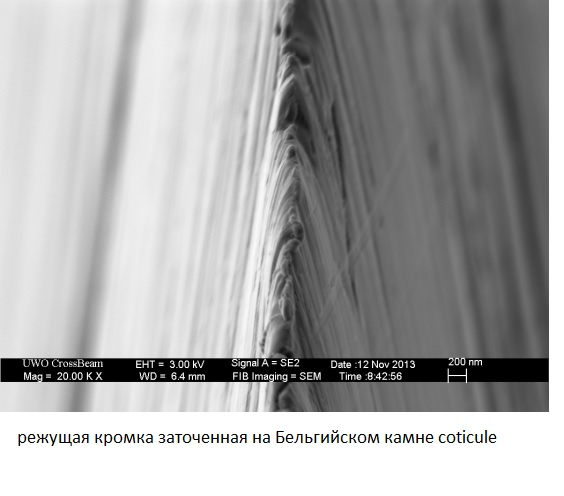

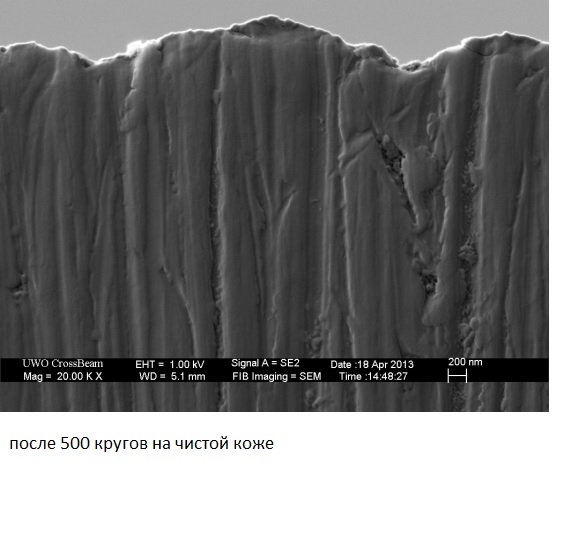

При правке лезвия бритвы на чистой коже или ткани (без абразива) достигается три результата (в оригинале Тодд Симпсон описывает четыре, но четвёртый касается удаления тефлонового покрытия с безопасных лезвий) :

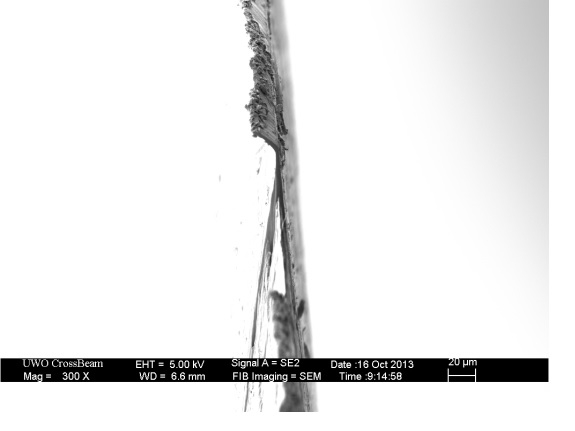

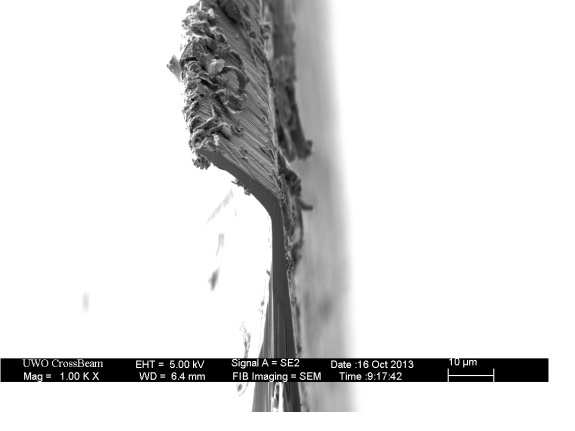

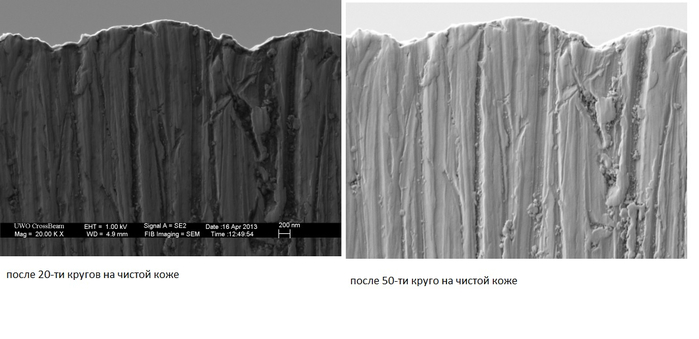

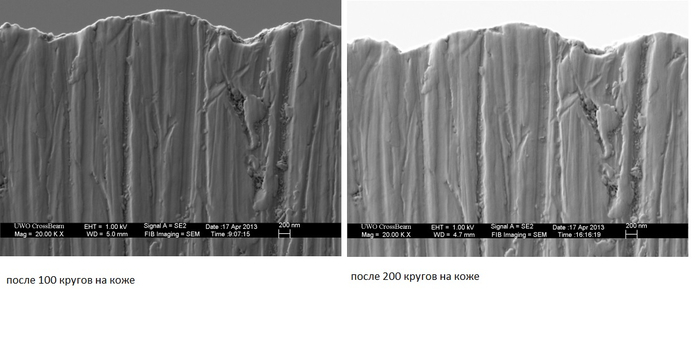

1) выравнивание режущей кромки

Хотя бритвы и изготавливают из закаленной стали, режущая кромка очень гибкая и податливая. Ниже на фото пример выравнивания относительно большой «вмятины» на режущей кромке. Эта бритва была сделана по заказу у одного мастера, и я получил её с таким дефектом, о происхождении дефекта можно только лишь догадывается. Бритва была направлена на льняной стропе 50 кругов, а затем, 100 кругов на чистой кожаной стропе (лошадь), а затем 10 кругов на чистой льняной стропе. На фото ниже область режущей кромки с «вмятиной», где ясно видно, как «вмятина» выравнивается.

Выравнивание обычно происходит в гораздо меньшем масштабе; серия фото была выбрана только для ясности.

2) Сглаживание режущей кромки.

Сглаживание относится к пластической деформации металла, отличной от стирания или удаления металла.

(ГОСТ 18296-72,ОБРАБОТКА ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ. Сглаживание - Burnishing).

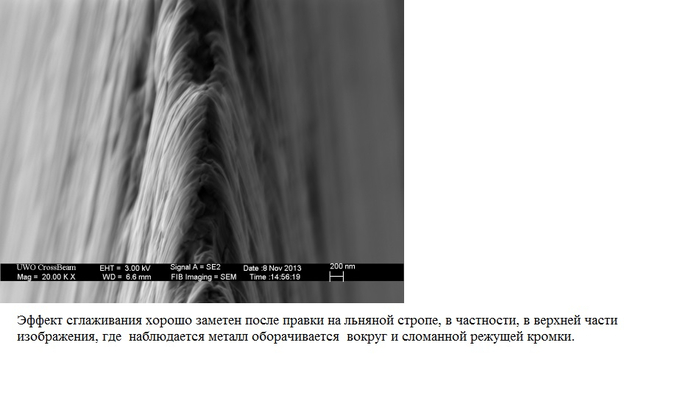

Эффект сглаживания, наиболее отчетливо наблюдается в области, режущей кромки, которая была сколота. На сколе возникает почти прямой угол и уменьшение угла происходит потому, что металл как бы «подъезжает» к кромке. Сглаживание, также происходит на поверхности подвода, пластической деформацией сглаживаются неровности (это можно наблюдать в серии изображений, ниже, где происходит, как сглаживание, так и стирание).

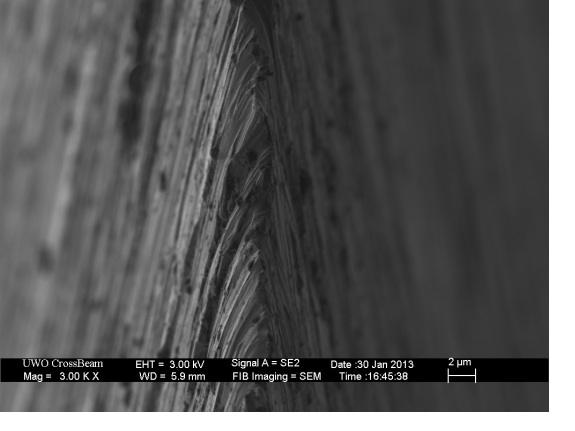

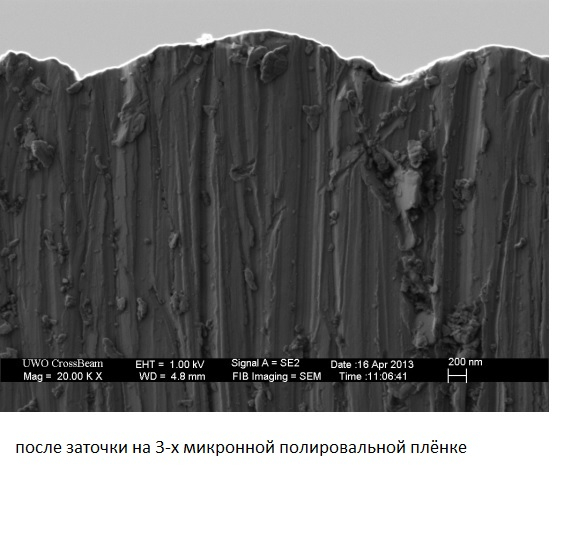

3) Стирание металла

Стирание (удаление металла) происходит с помощью двух процессов; нано-стирания металла с боковой поверхности и скола режущей кромки. На серии снимков, представленных ниже, взято одно и тоже место бритвы в процессе правки.

Стирание микро-зазубрин проявляется, прежде всего, за счет устранения слабого или поврежденного металла на режущей кромке. Стирание происходит более быстрыми темпами, при правке на льняной стропе, чем кожаной.

|

|

Действительно ли дробится суспензия японских природных точильных камней? |

Название – Действительно ли дробится суспензия японских природных точильных камней?

Оригинальное название- Does Jnat Slurry Break Down?

Автор – Тодд Симпсон, Todd Simpson

https://scienceofsharp.wordpress.com/2014/05/28/does-j-nat-slurry-break-down/

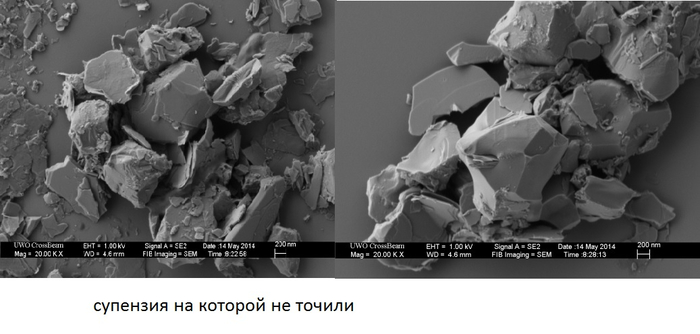

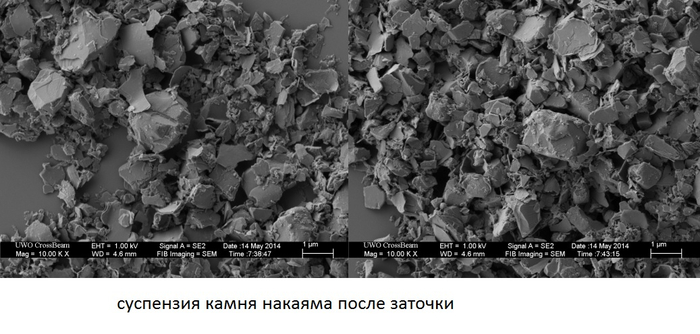

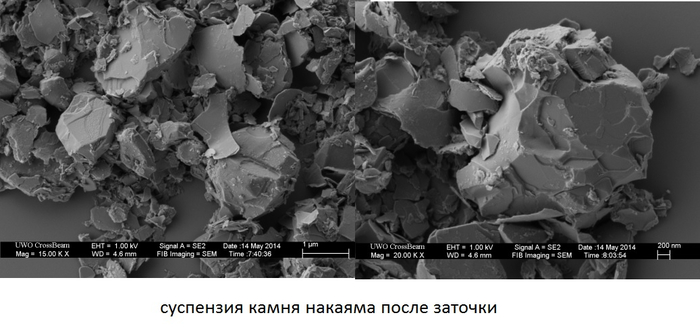

Фанатики японских природных точильных камней, утверждают, что японские природные точильные камни, обладают уникальными свойствами. Доказывая уникальность этих свойств, приводят пример, что абразивное зерно суспензии, измельчается в процессе заточки, что обеспечивает плавный переход от более грубой заточки в начале, к более тонкой в конце процесса заточки.

Проверим эту теорию. Наведём суспензию на камне Накаяма Асаги небольшим куском того же камня. Суспензию, соберём и промоем в дистиллированной и деионизированной воде.

Снова наведём суспензию на камне и заточим бритву из углеродистой стали в течении десяти минут. Суспензия потемнела от частичек металла. Эту суспензию также соберём и промоем в дистиллированной и деионизированной воде.

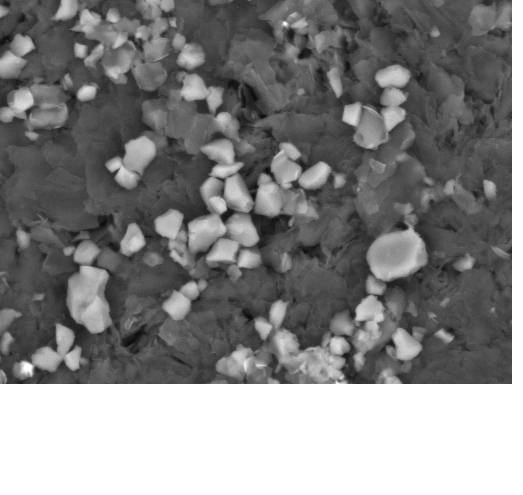

Каждый образец суспензии поместим на полированную кремниевую пластину (нейтральный фон для формирования изображения) и сделаем снимок каждого образца.

Чтобы понять, что изображено на фото, необходимо определить различные типы шламовых частиц. Этот анализ сделаем методом рентгеноскопии.

Нанесём суспензию на графитовую поверхность. Графит "спектроскопически чистое" вещество, это позволит идентифицировать частицы суспензии

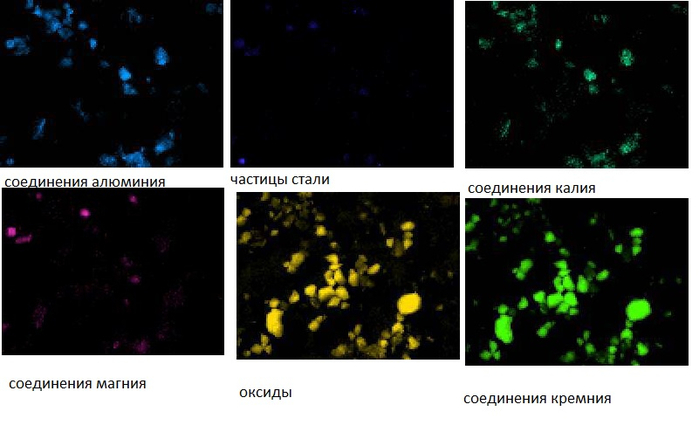

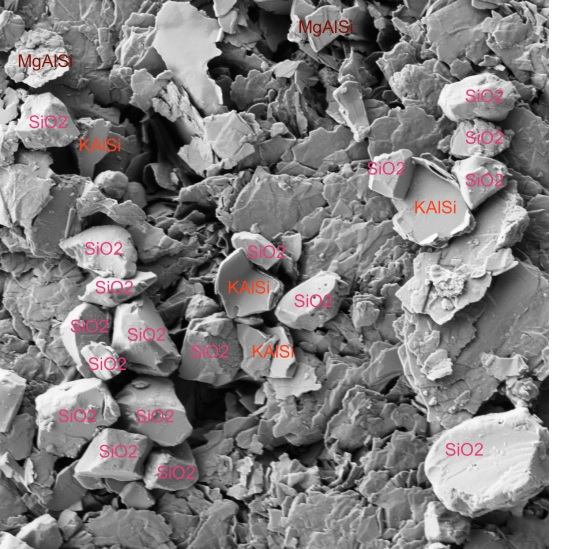

Данные рентгеноскопии показывают три преобладающие типа частиц, это оксид кремния (кремнезем или кварц) и два типа силикатов – комплексный силикат калия и алюминия KAlSiO4, и комплексный силикат магния и алюминия MgAlSiO4. Так же есть небольшое количество железистых силикатов и оксида железа. На картинке ниже, показаны эти частицы.

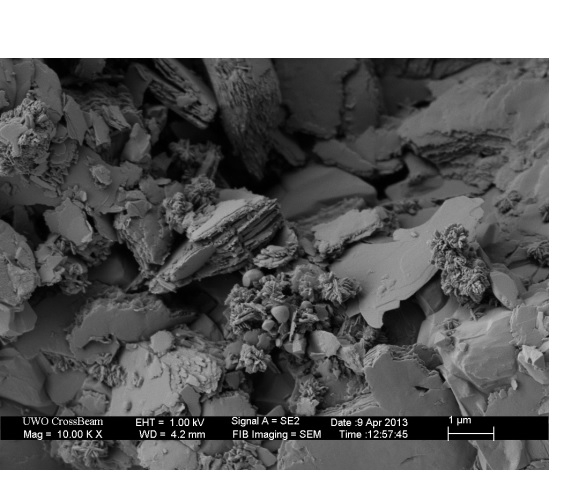

Изображение и соответствующие данные подтверждают, что абразивный компонент кремний, и что есть несколько форм частиц кремнезема. Высокое разрешение изображения различных силикатных частиц показывает, что это филлосиликаты (от греческого φύλλον, phyllon, лист, или слоистый силикат) слоистые вещества такие как слюда и глина.

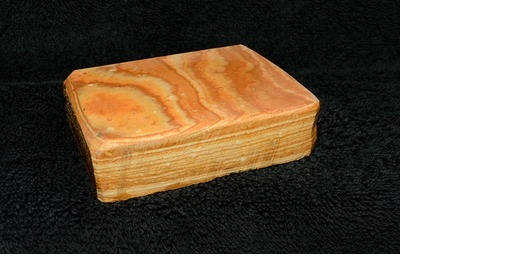

На фото свежий скол камня Накаяма Асаги, который использовался в эксперименте. Хорошо видно слоистое связующее вещество и несколько кластеров оксида железа (придаёт красно-оранжевого цвет камню)

Фото свежего скола камня Накаяма Асаги, на котором видны частицы кремния в глинистом связующем веществе.

На основании этого, мы можем осмыслить, что мы видим на фото свеженаведённой суспензии и суспензии после заточки, которые приведены выше. Кремниевые (абразивные) частицы не показывает никаких признаков разрушения на более мелкие частицы. Слоистые частицы, распадаются на отдельные листочки или хлопья; как и ожидалось, глинистые материалы относительно мягкие.

"Корпускулярное" скопление частиц кремнезема. Отдельные частицы по всей видимости, очень слабо связаны. Вероятная причина, почему не наблюдаются корпускулярные частицы в свеженаведённой суспензии, является то, что скопление частиц разделились при наведении суспензии.

И и заключении. Нет никаких доказательств, что частицы кремния (абразив), "измельчаются", становятся меньше в размере, в процессе заточки. Мягкое глинистое вещество связующего материала камня, состоящее из слоистого силиката, разделяется на отдельные чешуйки.

|

Метки: японские природные заточные камни |

Как выбрать клинковую бритву |

Первоначально опасные бритвы выпускали в форме клина, спуски лезвия делали прямыми. Бритвы с клиновидной формой бреют достаточно хорошо, но имеют существенные недостатки. Во-первых, они тяжелые. Во-вторых, заточка бритвы сложная и трудоёмкая, поскольку для поддержания правильного угла заточки требуется точить всю боковую поверхность бритвы.

Следующим направлением совершенствования технологи производства бритв, стало снижение веса бритв, и уменьшение площади заточки бритвы. Это было сделано путем создания двух полостей между режущей кромкой и обушком бритвы. Бритвы с радиусной выточкой имеют чрезвычайно тонкую толщину металла у режущей кромки и небольшой угол заточки, до 15 градусов. Недостатком таких бритв, это нестабильность двояковогнутого и очень тонкого лезвия бритвы.

Поэтому третьим шагом изменения технологии производства бритв, стало создание бритвы с ребром параллельным режущей кромке. Ребро создаётся путём применения абразивных кругов разного диаметра при производстве двояковогонутой полости.

Бритвы с ребром являются высококачественными тонкими бритвами. Если с ними правильно обращаться, они почти не требуют точки на точильном камне, их достаточно править на оселке.

Есть ещё один существенный признак тонкой, высококачественной бритвы на который обычно не обращают внимания, это строение пятки бритвы. Пятка классической тонкой бритвы всегда doublе. Строение пятки бритвы doublе напрямую связано с ребром вдоль клинка бритвы.

Выбрать качественную бритву, можно по следующим признакам:

1. Наличие ребра жесткости и подошвы. Ребро всегда хорошо заметно, даже на фото невысокого разрешения, поскольку двояко выпуклая поверхность рассеивает свет в разные стороны.

2. Пятка бритвы - doublе. Этот признак нельзя распространить на все бритвы. Современные компании выпускающие качественные тонкие бритвы, в частности Дово, бритва Бисмарк и другие, делают тонкие бритвы с ребром жесткости, а пятку плавный переходом. Но на классических, старых немецких бритвах пятка бритвы выполнена всегда в виде ступеньки.

Новые тонкие качественные бритвы всегда имеют очень узкий подвод не более 0,2 мм.

|

Метки: выбор клинковой бритвы |

Понравилось: 1 пользователю

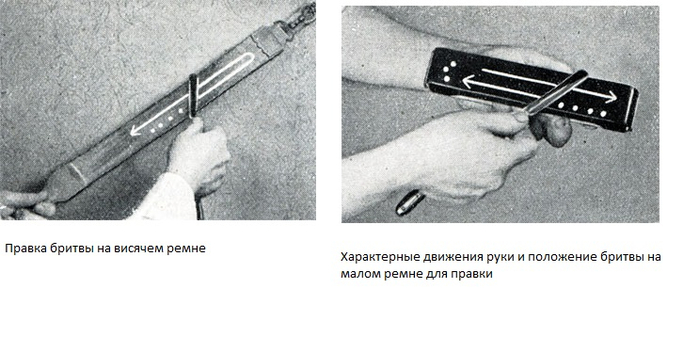

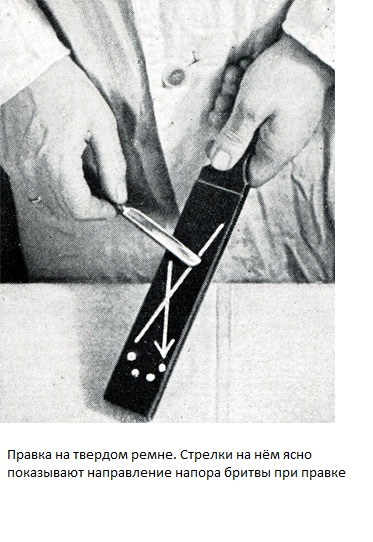

Правка бритвы |

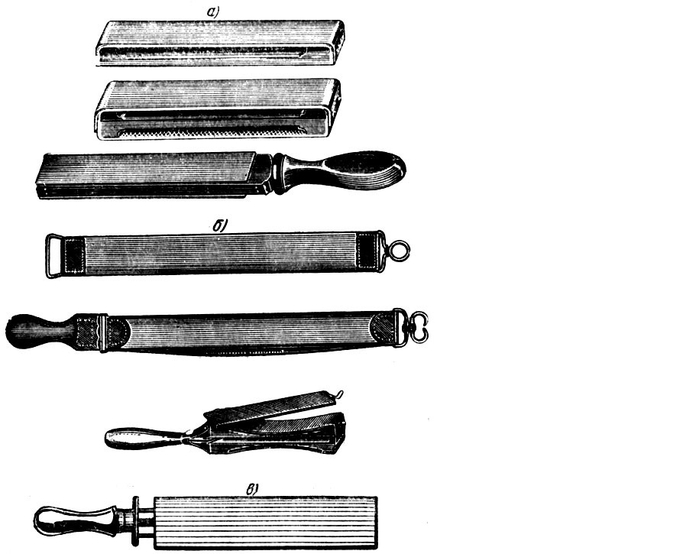

Ремни бывают разных видов и имеют различное назначение. Брезентовые ремни (толстая льняная ткань, пропитанная особым составом) служат для удаления крупной сыпи, образующейся на жале бритвы при бритье грубых, жестких волос, а также после точки и правки бритвы на грубом оселке. Кроме того, благодаря относительно неровной ткани правка на таком ремне придает бритве незначительную остроту.

Ремни бывают одинарные и двусторонние. Одинарные ремни делают из одного слоя брезента. На одном конце ремня пришита кожа, служащая ручкой, на другом - крючок для подвешивания. Длина ремня - 48-50 сантиметров, ширина - 6-8 сантиметров.

У двустороннего ремня одна сторона брезентовая, другая - кожаная. Такие ремни делают с металлической или кожаной ручкой и замком, состоящим из двух дугообразных защелкивающихся половинок. Длина ремня от 40 до 60 сантиметров, ширина - от 4 до 6 сантиметров.

Мастичные ремни бывают односторонние и комбинированные. Комбинированные ремни делают на деревянной колодке, на которую натягивают натуральную или искусственную кожу. Иногда с одной стороны ставят мягкое дерево (более мягкое, чем пробка). Существуют деревянные ремни с несколькими прорезями внутри для того, чтобы ремень пружинил во время правки.

На одну сторону двустороннего ремня наносят мастику или пасту № 1 из грубой абразивы, на другую сторону - пасту № 2 и № 3, причем на одну половину стороны накладывают пасту № 2, а на другую - № 3. Если мастика двухномерная, то ее наносят на обе стороны. Бывают комбинированные ремни, у которых на одну сторону наносят мастику или пасту, другой же стороной пользуются, как обычным ремнем.

Существуют комбинированные мастичные ремни на деревянной колодке с ручкой. С одной стороны колодки укреплена кожа для правки бритвы, с другой - кожа для мастики. Кроме того, к колодке прикреплен брезентовый ремень с пряжкой, при помощи которой свободный конец его пристегивают к выступу на торцовой части колодки. На такие ремни наносят специальную мастику трех номеров или пасту "ГОИ", которая также применяется для правки бритв. Все эти мастики и пасты заменяют оселки.

Мастики и пасты приготовляют в основном из естественных и искусственных абразивов. Из естественных абразивов в пастах применяют алмаз, корунд, наждак и кварц, из искусственных - карборунд, крокс и др. Их связывают смолистыми веществами и прессуют в виде круглых или квадратных палочек.

Резкость правки зависит от размера зерен абразивов и состава мастики или пасты. Размер зерен абразивов для мастики - от 1 до 4 микронов.

После нанесения ласты или мастики на ремень, бритвы можно править лишь несколько дней спустя, иначе незасохшая паста или мастика во время правки будет передвигаться к краям ремня. Мастику и пасту наносят на ремень тонким слоем, трут бутылкой и оставляют до высыхания.

Бритвы правят движением полотна бритвы по ремню головкой и спинкой вперед, поворачивая бритву через спинку то одной, то другой стороной полотна. При этом нажимают бритвой на ремень сначала сильнее, а потом слабее.

После правки бритвы проверяют ее остроту и, если правка неровная, повторяют ее, нажимая на те части бритвы, которые еще не приобрели необходимой остроты. Для предохранения мастичного ремня от оседания на него пыли и прилипания посторонних предметов и мусора, после правки бритвы его кладут на ребро.

Односторонние кожаные ремни, натянутые на деревянную колодку, имеют длину 20-25 сантиметров и ширину 4-5 сантиметров. У двусторонних кожаных ремней (кожа натягивается с двух сторон колодки) одну сторону натирают пастой. Бывают также двусторонние ремни, у которых с одной стороны колодки натянута кожа, а с другой - брезентовый ремень.

Некоторые мастера к обыкновенному одностороннему колодочному ремню дополнительно прикрепляют с одной стороны один или два кожаных ремня, или один кожаный и один брезентовый. Эти ремни длиннее основного. Таким образом, на одной кладке имеются три вида ремней: кожаный, мастичный и брезентовый. При правке вместе с ручкой придерживают за конец нужный ремень, а остальные - откидывают.

Кроме деревянных колодок существуют металлические винтовые колодки с ручкой и кожаным ремнем. Длина их без ручки 20-25 сантиметров, ширина - 3,5-6 сантиметров. Эти ремни хороши тем, что они гигиеничны, а при помощи винта ремень можно натягивать до необходимой упругости.

Ремень при правке должен быть хорошо натянут во избежание касания бритвой металлических частей колодки. Правку на кожаном ремне производят спинкой и пяткой бритвы вперед, поворачивая полотно бритвы через спинку то одной, то другой стороной примерно до 10 раз.

|

Метки: направка бритвы |

Ф. Гуске Парикмахерское искусство |

Франц Гуске

Парикмахерское искусство

Перевод с немецкого под редакцией

И. Е. Бурковского

Фахбухферлаг Лейпциг 1957

С немецкого перевели И. Е. Бурковский и О. И. Келлер

Оригинал немецкого издания озаглавлен: "Die Arbeit des Friseurs" von Franz Guske

Приборы для бритья найдены при раскопках в Средней Европе, Китае и в дельте реки Инд. Их возраст определяется приблизительно в 4000 лет. Людям каменного века был знаком костяной и кремневой нож. Со времён греков, римлян и тевтонцев дошли до наших дней железные и бронзовые ножи. Если железные ножи имели еще очень грубую форму, то бронзовые были чеканной работы и тонкой отделки. До наших дней дошли орудия разных форм и отделок, как, например, серпообразные ножи в виде полумесяца, топоры с двусторонним лезвием и в форме трапеции.

Форма современных бритв больше соответствует их назначению. Они должны отвечать высоким требованиям. Поэтому изготовляются они из высококачественной эластичной и мелкозернистой стали. Города Золинген-Вальд и Ремшейд пользуются в производстве высококачественных бритв мировой известностью.

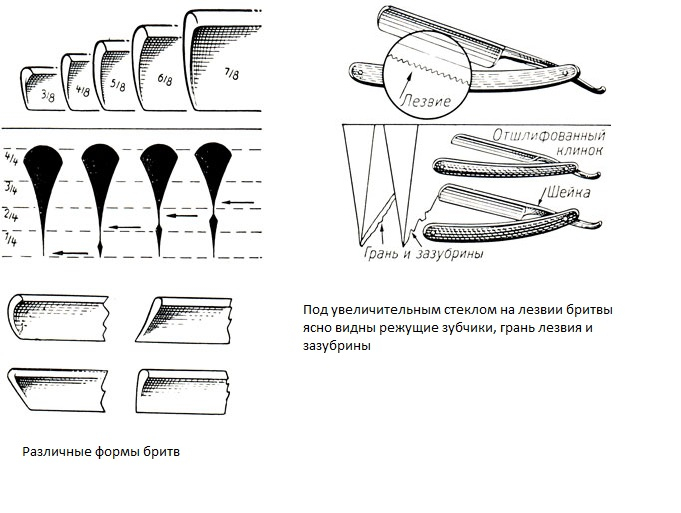

Как же делается бритва? Стальная болванка вальцуется до прутьев в 7-8 мм шириной. На штамповальном станке эти прутья режутся на короткие куски, из которых холодным прессованием вырабатывается сырец бритвы. Далее сырец накаляется, кладется в штамп и здесь он получает свою окончательную форму. После шлифовки спинки и лезвия бритва снова нагревается для придания формы крючка рычагу бритвы. Сверлением отверстия для черенка заканчивается изготовление сырой бритвы, которая затем еще раз накаляется для закалки. Специалист определяет качество каленой стали по цветному налёту, определяя при этом и температуру её нагрева, которая при закалке бритв равняется 230° С и имеет соломенно-желтый цвет. Затем сталь опускается в воду для закалки. После охлаждения закаленных таким образом бритв их закаляют в тигле (при температуре около 800° С в течение нескольких суток), после чего металл теряет свою хрупкость, приобретая некоторую эластичность и качества высокосортной стали. После проверки качества стали начинается самый важный процесс изготовления, а именно шлифовка. Она производится шлифовальными электромашинами. Для того чтобы избежать перегрева стали, шлифовальный камень должен быть при этом постоянно мокрым. Лишь после шлифовки бритва получает черенок, состоящий из двух половинок, которые соединены между собой на концах с помощью двух тонких пластинок. Комбинация ножа с черенком делает из бритвы инструмент, которым можно легко и уверенно работать во всех направлениях. К последнему процессу производства принадлежит полировка лезвия и правка бритвы на оселке. По внешности бритвы отличаются своей формой, шириной и шлифовкой. Ширина лезвия выражается в восьмых частях английского дюйма, а именно: 3/8 = 10 мм, 5/8 = 16 мм, 6/8 = 19 мм, 7/8 = 22 мм; по шлифовке различают бритвы в зависимости от их полости: 1/4, 1/2 и целая - полная-полость.

Само собою разумеется, что бритва требует тщательного ухода. Какого же ухода требует лезвие бритвы? Под микроскопом лезвие имеет вид очень мелкой пилы.

Во время бритья эти мелкие зубчики сгибаются то в одну, то в другую сторону. Для их выправки или восстановления пользуются ремнем. Мы различаем: висячий ремень, у которого одна сторона из пеньки, а другая из юфтовой кожи, а также малый ремень для правки глаженьем и большой напорный ремень для правки напором. Самым сильным способом является правка бритвы на оселке, поверхность тонким слоем масла. После более или менее продолжительного употребления бритва настолько тупеет, что правка её на ремне не оказывает действия. В таком случае бритву необходимо наточить на оселке для того, чтобы создать на ее лезвие маленькие режущие зубчики.

Мы различаем три вида оселков для точки бритв. Оселок для точки на воде - это мелкозернистый сланец из Тюрингии. При помощи другого, более мягкого, камня, так называемого тёрочного камня, вращательными движениями по смоченной водой поверхности тюрингского камня образуется налёт сланцевой грязи, на которой затем точат бритвы. Масляный камень происходит из Бельгии, Тироля, Турции и Америки. Это очень твёрдый, желтоватого цвета камень, который для точки покрывается маслом. Так как масляный камень сильнее снимает, то и процесс точки происходит скорее.

Искусственный камень - это мелкозернистый спрессованный под высоким давлением наждачный камень. Пользуются им, смачивая его маслом, керосином или мыльной пеной.

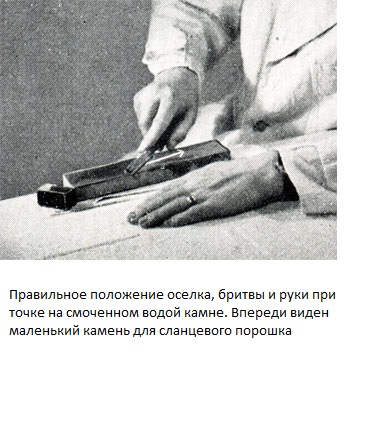

Как точится бритва? Главное, чтобы оселок лежал на ровной подстилке. Поверхность оселка должна быть совершенно чистой. Трением мягкого камня об оселок, смоченный водой, образуется налёт сланцевой грязи или же оселок смачивается для точки маслом, керосином и пр. Затем бритва кладется в косом положении на поверхность оселка таким образом, чтобы лезвие было обращено внутрь, а конец бритвы находился бы в правом верхнем углу оселка. Косым движением бритва протягивается по оселку к левому нижнему углу оселка. Затем бритва на спинке поворачивается, и конец её лежит теперь в левом верхнем углу, затем повторяется описанное первое движение в обратном направлении. Для точки бритвы нужно иметь чутье; она производится легко и без давления. Если мы чувствуем, что лезвие бритвы не скользит по поверхности оселка, а как бы прилипает к нему, можно испробовать остроту ее. Мокрой внутренней частью большого пальца проводим легко по острию бритвы. Если бритва остра, мы чувствуем, что палец как бы липнет к острию. Другой способ проверки -волосом. Захватываем между пальцами один волос и пробуем отрезать его не ниже одного сантиметра от пальцев. Если мы находим, что остриё бритвы имеет зазубринки, мы протягиваем его по смоченному ногтю большого пальца и начинаем снова точить, но уже на мягком оселке. В противоположность бритвам с выскобленным (полым) клинком, французские бритвы с полным клинком точатся на плотной слегка пружинящей деревянной дощечке. Она имеет ручку и покрывается пастой, состоящей из смеси масла с мельчайшим порошком карборунда.

Так как при этом достигается особенная острота, то бритвы с полным клинком каждый раз точатся. Если после долгого употребления полноклинковая бритва действительно затупилась, ее заменяют новой.

Хотя в результате изобретения безопасной бритвы большинство мужчин бреются теперь сами, всё же есть мужчины, имеющие жесткую и трудную в обработке бороду и очень чувствительную кожу, которые предпочитают бриться в парикмахерской. В таких случаях необходимо уметь безупречно брить, что требует, конечно, тщательного обучения.

В рамках настоящей книги мы не собираемся подробно освещать вопросы различных упражнений. Так же излишним было бы тут схематичное описание упражнений для гибкости кисти руки, тренировки чувства осязания или упражнений в обращении с бритвой. Будь то при упражнениях в обращении с бритвой или же при бритье обтянутой лейкопластырем бритвой кукольной головы, стоящей перед наклонно висящим зеркалом, всё это показывает разносторонность методов обучения, и каждый мастер имеет для этого свой метод в соответствии с индивидуальными способностями каждого ученика в отдельности.

Намыливание производится перед бритьем для того, чтобы смягчить роговые пластинки волос, причем одновременно с этим смягчается и кожа.

После того как клиент принял удобное положение в кресле, обвязываем вокруг его шеи салфетку, разглаженный край которой указательным и средним пальцами осторожно закладываем между воротником и шеей клиента. При слишком тесном воротнике, мы увеличиваем пространство между ним и шеей слегка оттянув его. Этим самым избегается слишком тугое и неприятно давящее на шею клиента положение салфетки.

Уже при исполнении этой работы мы осматриваем незаметно для клиента его лицо, так как возможные неровности, прыщи, шрамы, а также и направление роста волос зачастую служат причиной порезов. Заметив кожную болезнь, лучше всего немедленно сообщить об этом мастеру, который в таком случае посоветует клиенту обратиться к врачу -специалисту, так как обыкновенно заразные кожные болезни лишь с трудом отличаются от незаразных. Мастер примет также соответствующие гигиенические меры, чтобы предотвратить возможность распространения возбудителя болезни.

Но возвратимся к намыливанию. Мы различаем намыливание лица рукой, кистью клиента или стерилизованной кистью для бритья. В продаже имеются у нас четыре вида мыла для бритья, а именно: твердое мыло в брусках, в порошке, в виде крема и жидкое мыло.

Создав вращательным движением кисти или рукой густую мыльную пену и распределив её равномерно по лицу и подбородку, мы собственно только теперь приступаем к намыливанию бороды, при котором все её волосы без исключения должны быть промочены и смягчены. Это достигается вращательным движением кончиков указательного, среднего и безымянного пальцев, причем обрабатываются попеременно обе щеки, подбородок и верхняя губа. Ведь говорят же у нас: "Если хорошо намылено, то уж наполовину сбрито." При этом попадания мыла в углы рта, уши на салфетку и шею нужно по возможности избегать. Как же определить, что борода достаточно промылена? Не намыленная или плохо намыленная борода на ощупь твердая и жесткая. При тщательном же намыливании рукой и кистью с достаточным количеством воды борода становится мягкой.

Сняв пену с правой руки большим и указательным пальцами левой руки, мы обтираем руки чистым полотенцем и приступаем к работе.

Мы не собираемся описывать здесь какой-либо особенный метод бритья для обучения наших будущих специалистов, а хотим затронуть в связи с этим только несколько важных вопросов и указать на часто повторяющиеся ошибки.

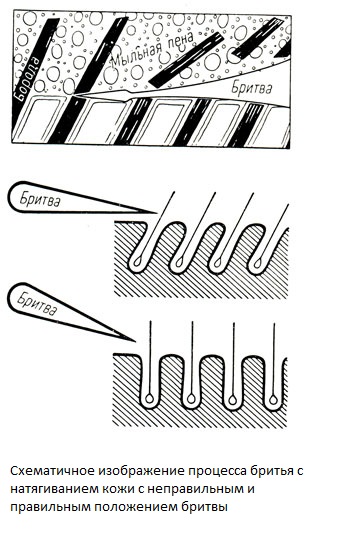

Целью бритья является безболезненное удаление с лица растущей бороды при помощи обыкновенной или безопасной бритвы или же современного электрического аппарата для сухого бритья. Хотя в Америке некоторые парикмахерские и пользуются электрическим аппаратом для сухого бритья, у нас, однако, в парикмахерских применяются исключительно опасные бритвы. При нормальном бритье кожу нужно натягивать в противоположном движению бритвы направлении. Это делается кончиками большого, указательного и среднего пальцев. Натягиванием кожи мы поднимаем косо растущие из кожи волосы так, что они становятся перпендикулярно плоскости лезвия бритвы, чем и облегчается их срезание.

Чем сильнее натянута кожа, тем легче и совершенно безболезненно скользит по ней лезвие бритвы.

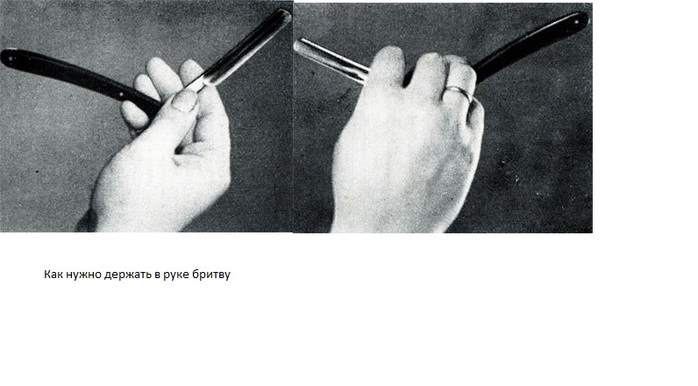

Только лишь при повторном бритье "начисто" кожа натягивается в разных местах в направлении движения бритвы, причем бритва следует за натягивающим кожу пальцем. Бритву нужно легко держать в руке, прикладывая плоско к коже так, чтобы расстояние между спинкой клинка бритвы и плоскостью кожи составляло бы 1-2 миллиметра. Затем двигаем бритву в режущем направлении вперед. Движения даются бритве кистью руки, они должны быть легкими, без давления и должны производиться короткими мягкими рывками в направлении роста бороды. Никогда нельзя работать всей рукой или же скоблить бороду, т. е. одним движением бритвы сбрить всю щеку! Другая ошибка - это повторное бритье того же места по нескольку раз, что особенно охотно делается начинающими.

Работа начинается у правого виска и заканчивается бритьём верхней губы.

При бритье подбородка рука, натягивающая кожу, не должна касаться носа и рта клиента, а чтобы она не скользила, нужно следить за тем, чтобы она была постоянно сухой. Мы различаем первое и повторное бритьё (начисто).

Если клиент желает иметь после бритья совершенно гладкое лицо, мы должны повторить бритье бороды против роста волос так, чтобы кожа после этого была бы совершенно гладкой. При этом может случиться, что, несмотря на острую бритву и осторожное бритье, кожа трескается. Это, собственно, не порезы, а микроскопически малые кровяные трещинки, образующиеся между стержнем волоса и кожей. При появлении таких мелких ранений кожи применяются квасцовая пудра, железохлористая вата и пр. Никогда нельзя применять для общего пользования квасцовый камень или карандаш против кровотечения. При высыхании пены следует немедленно намылить или увлажнить кожу водой! Ни в каком случае нельзя применять для дополнительного намыливания кожи отработанную пену с пальцев! Никогда не брить насухо и всегда пользоваться острой бритвой, подходящей к соответствующей бороде! Широкие с обеих сторон вогнутые лезвия бритв применяются для длинной и твердой бороды, и наоборот, бритвы с полным, узким лезвием применяются для короткой бороды и чувствительной кожи.

В заключение нужно заметить, что плохая выправка фигуры парикмахера, то-есть неумелый подход и держание тела при бритье, неприятный запах изо рта да еще желтые пальцы от никотина (у курящих) действуют неприятно на клиентов, вызывая брезгливость, доходящую до отвращения.

|

Метки: гуске бритьё опасной бритвы |

Понравилось: 1 пользователю

глоссарий джима Района часть 1 |

Глоссарий Джима Района.

Ai-ishi Naori (Аи-иси наори) - 合石成り

合う-

Перевод: «стык каменных страт». Одина из трех страт, из которых происходят японские природные точильные камни. Камни из этой страты, грубее и мягче, чем Хонкути наори или Тюси наори. Хидэрияма камни добывают из этой страты.

Aisa (Аиса)- 合さ

Перевод: «Встреча». Это слой камня Хон кути наори, расположен ниже Томаэ и выше Намито.

Amakusa (Амакуса) - 天草

Эти точильные камни добываются в Амакуса, Кюсю. Есть два типа камней: красные и белые. Белые камни, как правило, работают тоньше и медленнее, красные камни очень грубые (примерно 800 грит) работают быстро, структура зерна часто неравномерная. На камнях сложно работать.

Aoto (Аото)- 青砥

Перевод: Синий точильный камень. Ао - синий, To - камень. Это среднезернистый точильный камень. Самые известные камни, добывали в регионе Тамба. Камни Aoто мягкие или иногда более твёрдые. Многие из камней мягкие и грубые, а более твёрдые, гораздо тоньше. В прошлом, о качестве камней судили основываясь на точной информации, о месте где это был добыт камень. Слово Тамба используется для обобщения области, где добывали камни, известно так же точное месторасположение карьеров, что в настоящее время почти забытые, такие как Сакэи, Kоудзаки и т.д.

Aratoishi (Ара тоиси) - 荒砥石

Перевод: Грубое точило. Камни арато (粗砥) используются в начале, для формирования режущей кромки. Более крупнозернистые камни используются для съёма стали и формирования геометрии. Полировщики мечей используют камни арато нескольких видов, различной зернистости. Камни арато несколько грубее, чем конго-до.

Asagi (Асаги) - 浅葱или アサギ

Перевод: светло-желтый. Это цвет, который смешиваясь с другими цветами дает синий, серый или зеленый. Этим и объясняется иной цвет камней.

Atagoyama (атаго яма) - 愛宕山

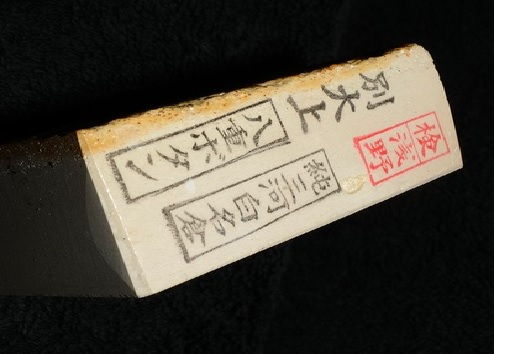

Шахта на горе Атаго, это известно, производят большие чистые брусков из Тюиси наори. На этих камнях часто есть штамп

愛宕砿山合砥– Атаго коудзан аваседо.

Атаразуно хари

Блестящая точка или пятнистый рисунок. Это безопасное включение и довольно редкая характеристика камня. См. разновидность этого включения Харикэ, которое является опасным.

Atsu (Ацу)- アツ

Грубая Микава Нагура, как правило, используется для заточки ножниц и подобных режущих инструментов.

Awasedo (Авасэдо) - 合砥

Перевод: доводочный оселок 合わせ砥.

Ban (Бан) - バン

Тип Микава Нагура. Один из используемых слоев камня, который добывали открытым способом, как правило, используется для заточки режущих инструментов.

Bestu Dai Jou (Бэцу Дай дзё:) - 別大上

Перевод: Улучшенный отборный сорт. Один из штампов качества Асано, используемых на Микава Нагура; это указывает на то, что камень белого цвета с равномерный квадратной формы.

Betsu Jou (Бэцу дзё:) - 別上

Перевод: Высший сорт. Один из штампов качества Асано, используемых на Микава Нагура; это указывает на то, что камень белого цвета неправильной формы.

Binsui (Бинсуй) - 備水

Это следующий камень, после Арато или Конго-до в прогрессии полировки мечей. Это Накато или среднезернистые точильные камни, которые добываются в Амакуса Кюсю. Бинсуи-До используется для удаления штрихов от Конго-до. Примерный диапазон гритности для этих камней может быть около 220-400.

Botan (Ботан) - ボタン名倉

Перевод: Пион. Наиболее грубая Нагура из сета трёх нагур, которые используется для заточки бритв.

Chu Nagura (Тю Нагура) - 中名倉

Средний камень, не имеет отношения к Микава нагура . В прогрессии заточки мечей, это последний камень перед Кома нагура_до. Высокое качество Тю нагура определяет возможность использоваться при заточке бритв и других режущих инструментов.

Chu-ishi Naori (Тю иси наори) - 中石成り

Камни из Наори более мягкие и более грубые чем из Хонкути. Как правило, очень однородные и большого размера. Точильные камни из карьера Атагояма есть наори.

Diamond Nagura (Алмазная Нагура)

Также известна как «DN» - небольшая алмазная пластина, используется для создания суспензии.

Enshou (Энсё:)- 煙硝

Перевод: Фейерверки. Эта особенность является результатом наличия серы в камне; как правило, в виде синих или черных пятен или линий. Энсё может упоминаться как Ао-Рэнгэ. Соединения сера в камне может вызвать обесцвечивание в некоторых типах стали.

Goma (Гома) - 胡麻

Перевод: «Семена кунжута». Это небольшие включения в виде черных точк, которые выглядят как семена кунжута. Многие считают, что заточка на камнях с Гома, быстрая. Гома может быть «безопасный» или «токсичный»; если Гома твёрдые, то могут поцарапать тонкую кромку.

Ha (Ха) - 刃

Это слой твёрдой стали, на которой формируют режущую кромку.

Habutae (Хабутаэ)- 羽二重

Перевод: тонкий шелк. Цветовая характеристика относящееся к очень белой суите, иногда также называют «рисовый пирог".

Hamon (Хамон) - 刃文

Перевод: Узор лезвия. На мече, это узор в закаленной зоне, известный как Якиба, который заканчивается у режущей кромки или Ха.

Hakka (Хакка) - 八箇

Так называлась шахта где добывались качественные камни в больших количествах. Обычно мягкие и довольно крупнозернистые.

Harike (Харикэ)

Этот термин используется для описания того, что может быть описано как точечное включение. Это токсическое включение может поцарапать сталь и возможно, привести к повреждению режущей кромки.

Hazuya(Хадзуя) - 刃艶

Это очень тонкий кусочек камня Утигумори, который закреплен на бумаге.

Hideriyama (Хидэрияма)- 日照山

Шахта где добывались камни, известные высоким качеством, которые, как правило, мягче и грубее, чем камень из восточных шахт.

Higashi Mono (Хигаси Moнo)

Восточные шахты Киото, например – Нарутаки Мукода, Накаяма, Окудо, Одзуко и Сёбудани.

Hikikoro (Хикикоро) - 抽轆

Перевод : Хики – тянуть пилу / вытаскивать из шахты. Коро - ролик, шкив (неясный термин Кун-Ёми). Термин "Хикикоро" сленговое выражение шахтеров; относится к кусочкам Кома весом около 200г которая тесалась топором,. По словам Кёсукэ Ивасаки, Кома не пилили ручной пилой, а тесали топором в шахте, на территории рудника; другие нагура, распиливали пилой после того как доставляли в деревню недалеко от шахты. Также – см. Киридаси.

Hin Shitsu Yuu Ryou (Хин Сицу Юу Рёу)- 品質優良

Перевод: продукция отличного качества. Это штамп иногда можно видеть на финишных камнях.

Hon-kuchi Naori (Хон кути наори) - 本口成り

Перевод: "Основная открытая страта". Это один из трех каменных образований, из которых происходят японские точильные камни. Страты этой формации известны производством самых твёрдых, финишных каменей.

Honyama (Хонияма) - 本山

Перевод: Главный храм. Эти кандзи также используются для обозначения «Honzan». Первоначально термины Хондзан и Хонияма были, использовали только, когда речь шла о природных точильных камнях из Накаяма или Сёбудани. В настоящее время, они используются в общем смысле для обозначения любого природного точильного камня.

Igarishi - 五十嵐

Это грубые камни Накатоиси или Тю-Сиaгэ, синеватые камни работают тоньше, чем белые. Были некоторые спекуляции относительно происхождения этих камней; Нигата и Кюсю назывались в качестве источника камней.

Iromono (Иромоно) - 色物

Перевод: Красочный предмет. Эта характеристика показывает, на абстрактный всплеск цвета; красный, розовый, фиолетовый и, возможно, другие цвета, которые возникают в результате смешения. Наиболее часто встречаются на мягких камнях Киита.

Ji (Дзи) - 地

Это часть лезвия между Хамон и Синоги.

Jigane (Дзиганэ) - 地鉄

Это мягкий внешний слой из стали, внутри которого твёрдый слой Хаганэ.

Jizuya (Дзидзую)- 地艶

Однин из видов финишных камней который используется для полировки Дзи; обычно добывается в Нарутаки.

Kaeri (Kаэри) - カエリ

Перевод: грат заусенец задир. Очень небольшой «локон» стали на вершине режущей кромки.

Kaiji Oshi (Каидзи Оси) - 鍛冶押

Перевод: Грубая Полировка. Это заключительный этап кузнечных работ. На этом этапе, устанавливаются линии лезвия и основы геометрии. Кузнецу осматривает сталь, обеспечивает отсутствие трещин или дефектов сварных швов. Также называется Кадзитоги. Кузнец также ставит свою подпись, просверливает отверстие для Мэкуги и добавляет любую декоративную работу, если это необходимо. После этого, лезвие обрабатывают на шлифовальной машине.

Kaisei (Кайсэй) - 開成

Это 3-й камень в современной прогрессии полировки мечей. Известный как Кайсэй-До, этот камень снимает штрихи, оставленные Бинсуи-До, и это предшествует тоньше Тю нагура До. Примерная гритность этих камней в области 400-600.

Kamisori (Камисори) - 剃刀

Перевод: Бритва. Обычно указывает на бритву японском стиле, которая не складывается.

Kamisorido (Камисори До) - 剃刀砥

Перевод: Бритвенный камень. Это штамп качества можно найти на камнях, которые обычно очень твёрдые и тонкие (финишные), отобраны для заточки бритв, или камни, небольшого бритвенного размера.

Kan (Кан) - 環巻

Перевод: Кольцо (виток) обмотки. Узор в камне, который напоминает возрастные кольца на дереве. Иногда, кольца ярко выражены, Кан может быть агрессивным и острым. Более темные кольца могут иметь различную плотность, что придаст тактильный отклик. Тем не менее, в большинстве случаев, Кан не агрессивен и безопасный.

Kana toishi (Kана тоиси) - 金砥石

Плоская металлическая пластина для заточки деревообрабатывающих инструментов; на которую наносят небольшое количество абразивного порошка.

Kanesuji (Канэсудзи)

Это включение в виде тонких полос волос, что является токсичным. Можно почувствовать лезвием, при заточке, содержит очень твердые частицы, которые могут режущую кромку.

Karasu (Карасу) - カラスили 烏

Перевод: Чёрная ворона. Это абстрактный узор, который напоминает размытую стаю ворон летающих в небе. Есть мнение, что очень темные пятна Карасу могут быть шероховатыми, камни с очень светлым рисунком Карасу высоко ценятся. Этот рисунок связана с камнями из глубоких слоев, таких как Аиса.

Kawato (Кавато) - 革砥

Кожаная стропа используется для финиша режущей кромки.

Kesuji (Кэсудзи)

Это включений в виде тонких полос, которые являются безопасными, при заточке. Состоят из мягкие частиц, которые не могут повредить режущую кромку. Однако могут впитывать воду, и возможно с течением времени камень расколется вдоль линии.

Kiita (Киита) - 黄板

Перевод: Желтая плоскость. Камень ярко выраженного желтого цвета называется Киита. Они высоко ценятся и, как правило, немного мягче, чем большинство камней Асаги, но некоторые Киита сильно твердые.

Kiridashi (Киридаси)

Сленг: Этот термин относится к кускам Koma, которые меньше, чем «Хикикоро»; их вес обычно составляет около 80-100 г.

Kizuyama (Кизуяма) - 木津山

Одина из восточных шахт в Киото.

Koma (Кома)- コマ

Перевод: «Тонкая» - Кома нагура самая тонкая и как правило, самая дорогая из Микава Широ Нагура. В прогрессии полировки меча, Кома следует после Тю, и это последний шаг перед заключительной полировкой.

Kongo Do (Конго До) 金剛砂石

Перевод: Корундовый, наждачный, точильный камень. Это чаще всего первый и самый грубый камень, используемый в полировки мечей. Приблизительно 80-220 грит. Это в основном используется для грубой формировки геометрии меча, или для грубой работы при ремонте.

|

Метки: японские природные заточные камни |

Понравилось: 1 пользователю

глоссарий Джима Района часть 2 |

Koppa (Коппа) - 小端

Перевод: Маленький кусочек. Этот термин используется для описания большего или небольшого камня неправильной формы. Термин так же часто используется для описания небольшого камня бритвенного размера. Kоппа, как правило, стоят дешевле варианты, чем такие же камни правильного большого размера.

Kouzaki (Коудзаки)- 神前

Это шахта в области Тамба Аото; камни этой шахты, как правило, твёрже и тоньше, чем камни из других шахт.

Kyoto (Киото)- 京都府

Перевод: Киото-Фу. Киото- префектура в Японии, которая находится в регионе Кансай на острове Хонсю. Столица также называют Киото. В префектура Киото, были расположены многие из самых известных шахт где добывали точильный камень.

Kyoumen-Shiage(Кёумэн Сиагэ)- 鏡面仕上げ

Перевод: Зеркальный Финиш. Этот термин используется для описания очень высокой степени полировки подвода.

Kyou-ToToku-San(Кёу То Току Сан)- 京都特産

Перевод: Специальный продукт из Киото. Штамп на точильном камне Тэн нэн тоиси.

Kyushu (Кюсю) - 九州

Японский регион/остров; здесь обываются Амакуса и Бинсуи тоиси, Цусима Черная нагура и т.д.

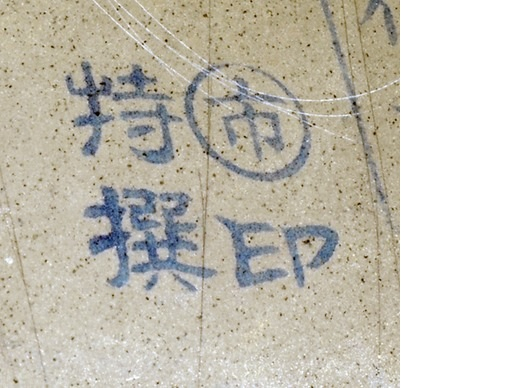

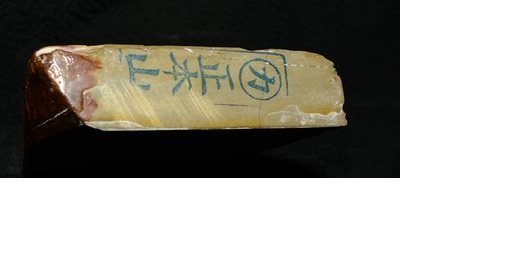

Maruichi (Маруити):

市印- Maruichi jirushi (маруити дзирути), бренд Маруити.

市- (ити)- рынок базар,印- (тирути)- знак, значок, метка, отметка

特撰– Tokusen (Токусэн), особенно выбран.

Это штамп использовал Като-сан, он ставил его на камнях, добытых в Накаяма.

Maruka (Марука) - ㋕正本山

Перевод: Марука Сёу-Хонияма. Штамп, который находится на торце камней, которые добывались в Накаяма. Его использовал Хатанака, кандзи «Ка» в кружочке, это символ дани уважения к Като-сан, предыдущему владельцу шахты (шахтёру, добытчику камня). Перевод "мару" - это круг; обведённая кругом «Ка» переводится как Мару-Ка. Остальные символы Сёу-хон-яма.

Maruoyama (Маруояма) - 丸尾山

Западная шахта в округе Oouchi (Оути); известена камнями добываемыми из страт Хон-Кути и Аи-иси наори. На горе Maruozan Мауодзан 丸尾山есть три карьера.

Mejiro (Мэдзиро)- 白名倉

Перевод: Белый Nagura или «Белый глаз». Это средняя Микава Сиро Нагура.

Mizu(мидзу)- 水

Перевод: Вода. Это цветовая характеристика относится к серым / синим камням Асаги.

Mizukihara (Мидзукихара) - 水木原

Западная шахта Киото, находится на горе Охира.

Mokume (Мокумэ)- 木目

木目- 1)кумэ, строение древесины (камня), зернистость, текстура кожи гладкость шелковистость

木目- 2)мокумэ, текстура древесины

Текстура древесины. Рисунок узор напоминающий структуру древесины.

Momiji (момидзи) - 紅葉

Перевод: Осенние листья. Часто говорят, "кленовые листья". Этот узор, который выглядит, как листья на\в камне. Многие говорят, что это относится только к камням Суита камней, но я видел, что это термин используется для описания лиственных узоров на камнях Томаэ.

Микава Сиро Nagura

Нагура добываются в префектуре Аити в шахте Микава Нагура - 純三河白. При заточке бритвы, эти камни используются для создания абразивной суспензии на поверхности твёрдого финишного камня. Микава Нагура используется как полноразмерный камень, при полировке мечи, и заточке многих видов холодного оружия, инструментов и бритв.

Есть 12 слоев нугуры, но только 8 может быть использовано для заточки. Ботан, тэндзё 1, Тэндзё 2, Мэдзиро, Кома, Ацу, Ван, Яэ Ботан. Для заточки бритвы, наиболее часто используются; Ботан, Тэндзё и Мэдзиро. Кома также используется для заточки бритв, но реже; это очень редкий и дорогой камень. Исторически сложилось, что на лучших камнях нагуры из Микава, есть штамп качества Асано.

Nagura (Нагура) - 名倉

Перевод: правочный камень. Это может означать любой камень, который трут о поверхность другого камня, чтобы создать суспензию или выровнять одну или обе поверхности. Смотрите Томо нагура, Тю нагура, Микава нагура и Алмазная нагура.

Nakatogi(Накатоги) - 中都議

Перевод: Средняя полировка. Этот термин, кажется, используется в основном в торговле камнями для столярных нужд. И относится к средней стадии заточки, включая предфинишную заточку.

Nakatoishi (Накатоити) - 中砥石

Перевод: среднезернистые камни. Эти камни используются для работ по средней заточки / полировки, которая по отношению к типу краю разрабатывается. При заточке мечей и другие инструментов. Камни Касеи, Бенсуи, Тю нагура До, Утигуимори и Кома нагура До обычно используются в качестве Накатоити.

Namito (Намито) - 並砥

Это глубокая страта в Хон кути наори; расположена ниже Аиса и выше Хон Суита. Эти камни, часто твёрдые, мелкозернистые и очень однородные.

Nakayama (Накаяма) - 中山

Это, возможно, самая известная восточная шахта по добыче камня. Расположена на горе Атаго.

Namazu (Намадзу) - なまづ или 癜

Этот рисунок японских природных камней. Это, как правило, состоит из нерегулярных слегка окрашенных вкраплений, прожилок или пятен на поверхности.

Naori (Наори) - 成り

Перевод: страта. Смотри Хон Кути, Тю-иси, и Аи-иси наори.

Narutaki – (Нарутаки) 鳴滝

Это может относиться и к шахте, и к области, где расположены Хигаси Моно и другие восточной шахты.

Nashiji (Насидзи) - 梨地или なしじ

Перевод: как Груша. Рисунок похожий на грушу встречается в основном на камнях Киита из страты Томаэ. Многие считают, что Насидзи указывает превосходную скорость работы камня, но авторитеты в области заточных камней утверждают, что это только чувственное ощущение.

Nihon Kamisori You (Нихон Камисори Дзёу) - 日本剃刀用

Перевод: Для использования с японскими бритвами – штамп на ребре финишных камней.

Ниси Mono

Западные шахты Киото, например - Охира, Мидзукихара, Синдэн, Окудомон.

Ohira (Охира) - 大平

Действующая шахта около Киото. Точильные камни этой шахты, известны как Авасэ, Суита и Утигуимори.

Okudo (Окудо)- 奥殿

Это полуактивная восточная шахта (Хигаси Mono). Камень Суита этой шахты широко известен и высоко ценится в Японии.

Okunomon (Окуномон) - 奥ノ門

Этот западная шахта Киото расположена рядом с Охира.

Omote(Омотэ)- 表

表- наружная (лицевая, верхняя, передняя) поверхность, фасад, аверс, сторона.

Характерная сторона меча накаго, это «плоская» сторона лезвия.

Oomura(Омура) - 大村

Точильный камень из шахты на острове Кюсю, так же известна тем что там добывался песчаник Аратоиси.

Otoyama ( Отояма)- 音羽山

Шахта известная тем что там добывается камень Суита.

Ozuku(Одзуку)- 大突

Одина из знаменитых восточных шахт в Киото.

Ozaki (Одзаки) - 尾崎

Шахта по добыче точильного каменя в Киото.

Renge (Рэнгэ)- 蓮華

Перевод: цветок лотоса. Эта окраска или рисунк характерен для камней Сута. Обычно как красный, розовый, коричневый или черный узор, пятна, или тонкие линии. Этот визуальный эффект положительного влияния на заточные свойства не оказывает, некоторые говорят, что присутствие Рэнгэ на поверхности камня указывает на уменьшение заточных свойств.

Saeki - 佐伯

Это место известно в основном производством мягких грубых камней. Некоторые камни более твёрдые и высоко ценятся.

Sai Jou Kyuu (Саи Дзё Kюу) - 最上級

Перевод: высшее качество. Это штамп можно найти на финишных камнях.

Shiage(Сиагэ)- 仕上げ

Перевод: Финиш. Окончательные этапы полировки меча.

Shiage Toishi (Сиагэ тоиси)- 仕上げ砥石

Перевод: финишный камень. Эти камни, как правило, довольно твёрдые и тонко работающие. Последние камни в прогрессии, используются в финальной стадии полировки.

Shinden (Синдэн) - 新田

Западная шахта Киото. Известна производством дорогих камней Суита.

Shinogi (Синоги)- 鎬

Это линия на лезвии где Мунэ переходит в подвод Ха.

Shiroto

Это шахта которая соединяется с шахтой Одзуку.

Shitaji (Ситадзи)– 下地

Перевод: Основной материал. Это первые этапы полировки меча.

Shou Hon Yama (Сё Хон Яма) - 正本山

Перевод: Настоящее основание горы. Это штамп можно найти на финишных камнях. Также звучит как Сё –Хон- Дзан.

|

Метки: японские природные заточные камни |

Голоссарий Джима Района Часть 3 |

Shouhonyama Honkakuhin (Сёухоняма Хонкакухин) 木山木格品

В принципе, должно сделать вывод, что камень добыт в районе Киото, где добывались оригинальные камни Хонияма.

Stratum (Стратум)- 層

Слой точильных камней; Томаэ и Аиса два страты Хон кути наори.

Su (Су) - 巣

Перевод: Гнездо, улей, нора, логово, берлога, паутина нерестилище. Это небольшие отверстия (поры), которые были оставлены газообразными веществами, когда камни формировались в земной коре. Термин обычно связан с камнями Суита. Су, отверстия (поры) могут быть найдены на других камнях.

Сюита - 巣板

巣 (су)-Гнездо, улей, нора, логово, берлога, паутина нерестилище.

板 (ита)доска, плита, лист.

Камни происходят из трёх разных слоёв. Большинство из них, но не все, имеют Су - небольшие отверстия. При близком рассмотрении, Су может напоминать пчелиные соты. Сюита без Су известна как Сунаиси Суита.

Sujimono (Судзимоно) - 筋物

筋 (судзи)- Мускул, мышца, жила, нитевидный объект, смысл, связанность

物 (моно) - вещь предмет, нечто.

Относится к камням с большим количеством Судзи. Часто, но не всегда, эта характеристика является показателем, что камень низкосортный.

Sunashi (Сунаси) - 巣なし

Это является одним из видов камней Суита, на которых нет Су.

Suji (Судзи) - 筋

Перевод: Мускул, мышца, жила, нитевидный объект, смысл, связанность. Это относится к линиям на поверхности камня, некоторые Судзи могут быть «безопасными», в то время как другие могут быть «опасными», токсичными это Кэсудзи и Канэсудзи.

SwordGrade - 刀剣用

Это штамп качества Асано, можно найти на больших кусках Микава Сиро Нагура; предполагает, что камень высокого качества и годен для использования при полировке мечей.

Такао (Такао) - 高雄

Это шахта в Киото, была хорошо известна добычей Авасэдо.

Tajima- To (Тадзима-то) - 但馬砥

Перевод: Среднезернистый точильный камень.

Takashima (Такасима) - 高島

Это шахта расположеная на северо-востоке от Киото. Камни Такасима Хон кути наори, в основном однородные и тонкие, но немного мягкие.

Tamahagane (Тамахаганэ) - 玉鋼

Тип стали, используется Японии при ковке мечей.

Tamba (Тамба) - 丹波国

Так называлась в прошлом провинция Японии, эта область, где располагались шахты, в которых добывались Аото Тоиси.

Tengu-do (Тэнгу-до) - 天狗砥

Перевод: Точильный камень Тэнгу. Это грубый камень с красными полосами. Камень похож на Амакуса, но более агрессивный.

Tenjyou (Тэндзёу)- 天上

天(Тэн) -небо, небеса, природа судьба

上(Уэ)- вверх

Перевод: Небо. Средняя Микава Нагура.

Tenjyou Suita (Тензёу Сюита) - 天上巣板

Небольшая страта или слой Хон кути наори.

Tenjyou Tomae (Тэндзёу томаэ)

Страта расположеная в Аи-Ити наори.

Tennen Toishi (Тэннэн тоиси) - 天然砥石

Природный точильный камень.

To (То) - 砥

Перевод: Точильный камень, точило.

Togidoro (Тогидоро) - 砥泥

Суспензия камня смешанная со частичками стали.

Tomae (Томаэ) - 戸前

Самая большая страта Хон Кути Наори; есть 48 слоёв страты Томаэ. Расположена, над четырьмя слоями Аиса, и ниже двух слоев Сэнмаи.

Toishi (Тоиси) - 砥石

Точильный камень, брусок, оселок.

Tojiru (Тодзиру) - 閉じる

Перевод: Закрывать, запирать. Этот термин относится к абразивной пасте или суспензии наведённой Утигуимори. Часто в вольном переводится как «сок», когда речь идет о отсутствии любой суспензии на любом Тэннэн тоиси.

Tokkyuu (Токкюу) - 特級

Перевод: Высокий класс. Один из штампов качества Асано, используемых на Микава Нагура; это указывает на то, что камень с полосками нечётких очертаний.

Tokkyujou (Токкюдзёу) - 上特級

Перевод: Улучшенный высокий класс. Один из штампов качества Асано, на Микава Нагура; это указывает на то, что камень с полосками квадратной формы.

Томо Nagura (Томо Нагура) - 共名倉или ともなぐら

Этот термин относится к небольшому кусочку камня, используемого для создания абразивной суспензии на Хондзан.

Tomoto Kyho Togi (Томото Кито Тоги) - 共砥

Переводится как - Парные камни.

Torato (Торато) - 虎砥

Перевод: тигровый точильный камень. Этот термин часто используется, когда речь Амакуса тоиси, которые имеют красноватые «Тигриные» полосы.

Tsushima Black Nagura Цусима Черная Нагура

Точильный камень добывался на острове Цусима, у западного побережья Нагасаки. Это средний точильный камень, производит суспензию, абразивные частички которой могут сильно измельчатся. Есть два типа Цусима Чёрная нагура, добываемой в океане под водой и в горах.

Ukeai Junshou Honyama (Укэаи Дзюнсёу Хоняма)- 請合純正本山

Перевод: Гарантировано Настоящее Накаяма. Это штамп можно найти в верхней части брусков.

Uchiguimori (Утигуимори)- 内曇или 天上巣板

Специфический тип камней Суита, который традиционно добывается на шахте Охира. Есть два типа Утигуимори это, Хато и Дзито; используются, чтобы усилить для полировку, чтобы лучше обозначить Хамон на мече или узор стали на ноже. Часто используется в качестве Хадзуя.

Uchigumori Нато (Утигуимори Хато)- 内曇刃砥

Это мягкие Утигуимори, используется для того чтобы обозначить детали Ха.

Uchiguimori Jito - 内曇地砥

Это более твёрдый Утигуимори используется, чтобы обозначить детали Дзито.

Umaji (Умадзи)- 馬路山

Это точильный камень Ниси-моно, шахта была расположена на западной стороне горы Атаго рядом Охира и Синдэн. Как правило, но не всегда, камни более мягкие из неглубоких слоёв.

Umegehata (Умэгэхата) - 梅ヶ畑

Район в долине около Киото, где расположены известные шахты такие как Накаяма и другие.

Wakasa (Вакаса) - 若狭

Это шахта по добыче точильного камня на горе Мияма. Некоторые Вакаса очень твёрдые и мелкозернистые, хотя есть достаточно много и более мягких камней.

Yaginoshima (Ягиносима)- 八木嶋или 八木ノ嶋

Это шахта по добыче точильного камня восточнее Охира. Известна тем что там добываются качественные камни Суита.

Yake(Якэ) - 焼けили やけ

Перевод: горение, обгорание. Это тёмно-оранжевый или темно-коричневый цвет, чаще всего на камнях Суита. Если Якэ очень тёмный и занимает большую площадь поверхности камня, то это может быть проблемой, для заточки, потому что Якэ может поредить лезвие. Слово Якэ может также использоваться для обозначения любых всплесков цвета на камне.

Yakiba (Якиба) - 焼き刃

焼き- Жаренье, печенье, обжиг закалка.

刃- Меч, лезвие, клинок

Это термин обычно используется для описания изготовления мечей и относится закаленной зоне от верхней части Хамон кромке.

Yamashiromate (Ямасироматэ) - 山城銘砥

山城- горный замок.

銘- надпись, гравировка, название, наименование,

砥- точильный камень, точило

Это штамп 330Mate(примечание 330Mate- погонялово на ибэй одного из продавцов японских природных точильных камней, он так же в Японии имеет свой сайт по продаже камней, не очень приятный и честный тип, на ибэй есть его клоны); Штамп говорит о том, что камень происходит из района Ямасиро в центре города Киото.

Yari Kanna (Яри Канна) - 鑓鉋

Японский деревообрабатывающей инструмент (рубанок).

Yae-Botan (Яэ Ботан)- 八重ボタン

Грубая Микава нагура. Камни этого слоя, иногда имеет песчаные прослойки и включения соединений кварца. Эти Нагура, как правило, быстрее и грубее, чем Ботан.

YuuryouShiageTo( Юурёу Сиагэ То)- 優良仕上砥

Перевод: Лучший финишный камень. Этот штамп качества можно найти на Авасэдо.

|

Метки: японские природные заточные камни |

Понравилось: 1 пользователю

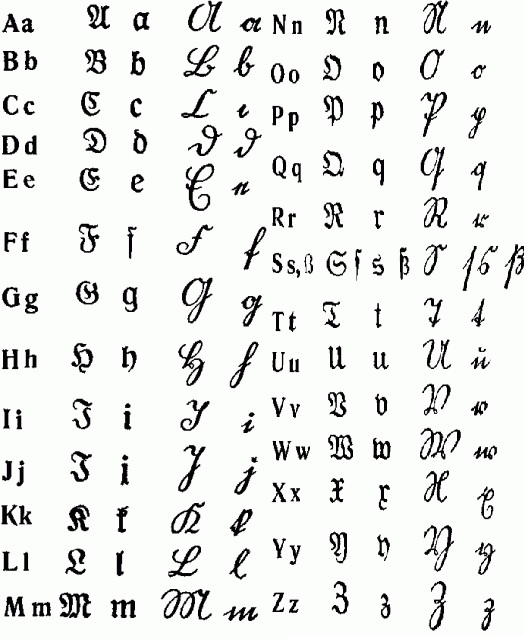

готический шрифт немецкого языка |

|

Метки: готический шрифт |

Пендлер М.Ш. Ремонт опасных бритв часть 1 |

Пендлер Мозес Шлемович

Ремонт опасных парикмахерских бритв 1965 год

Предисловие

Заточку и направку опасных парикмахерских бритв до сего времени производят кустарным способом единой технологии заточки не существует. Поэтому ремонт бритв обходится весьма дорого и делается далеко не качественно.

Бритва как режущий инструмент работает в чрезвычайно специфических условиях. Поверхность лица, подвергаемая бритью, составляет около 250 кв.см.Считая, что при нормальной густоте растительности на 1 кв.см.кожи человека (мужчины) помещается около 100 волосков, получим, что на выбриваемой поверхности лица имеется около 25 000 волосков.

Чтобы получить чистую поверхность кожи лица, бороду бреют в два приема, поэтому следует считать, что при каждом бритье бритва срезает минимум 50000 волосков. Человеческий волос представляет собой роговое вещество средней толщиной 0,1мм. Таким об разом, общая площадь всех срезаемых во время бритья волосков равняется площади сечения плотного рога диметром от 16 до 20 мм. Это большая нагрузка для столь тонкого инструмента, как бритва.

Отечественные бритвы изготавливаются из стали ЭХО-5 с содержанием 1.25—1.4% углерода и 0.4—0.6% хрома.

Основные требования и бритве следующие: она должна быть устойчива во время продолжительной работы, быстро направиться в случае затупления. Бритвы считаются хорошими, когда после двух трех операций они легко восстанавливают первоначальную остроту жала после легкой направки не ремню, натертому пастой ГОИ.

Качество лезвия бритвы определяется маркой стали, термической обработкой (твердость и микроструктура), геометрией лезвия (профиль и толщина клинка, угол заострения режущей части и ровность поверхности лезвия бритвы).

Режущие способности отремонтированной бритвы зависят от того, насколько правильно будет применена технология ее ремонта и подобран материал необходимый для обработки клинка и ручки бритвы.

В предлагаемой брошюре изложена суть технологии ремонта опасных парикмахерских бритв, даны практические рекомендации по их заточке и направке, описан инструмент, применяемый при ремонте бритв.

Брошюра рассчитана на работников парикмахерских и мастеров, занимавшихся ремонтов бритв.

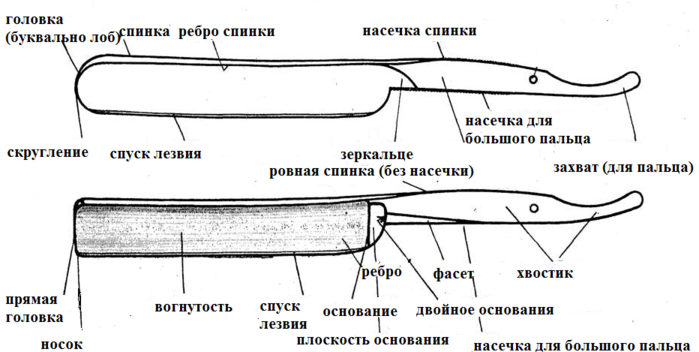

Форма бритв

Бритвы в зависимости от назначения изготавливаются различного профиля и различных размеров. Общепринятые наименования отдельных частей приведены на рис. 1.

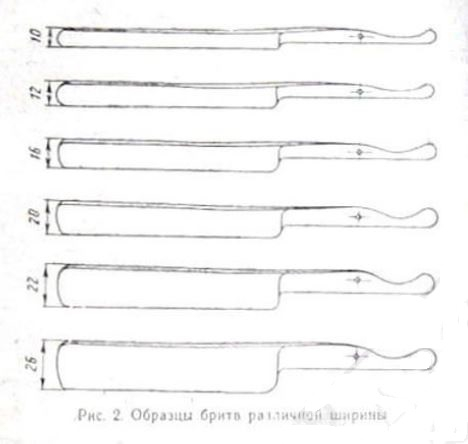

Ширина бритвы выбирается в зависимости от толщины волоса чем тоньше волос, тем шире должно быть лезвие бритвы, для бритья головы изготавливаются иною размера, чем дли бритья бороды, и т.д.

Угол лезвия бритвы примерно должен быть около 18 градусов.

Так для бритья головы удобна бритва большой и шириной формы в виде «лопаты», в то время как для удаления мозолей более пригодна маленькая узкая бритва, именуемая «змейкой» Наиболее часто встречающаяся

ширина лезвий опасных бритв показана на рис. 2.

Форма выточки или форма поперечного сечения полотна бритвы является одним из наиболее характерных показателей, по которому можно судить о качестве лезвии бритвы. Следовательно, при повторной переточке необходимо восстановить первоначальную форму поперечного сечения лезвии. При этом необходимо иметь ввиду, что с каждой переточкой ширина лезвия уменьшается Выточка полотна опасной бритвы может иметь 14 различных основных форм, соответственно чему бритвы разбиваются на 14 классов. На рис. 3 даны сечения лезвии бритв всех классов. Из рис. 3

видно, как от грубой формы I (простой клин) выточка лезвия доходит до самой совершенной, форма XIV соответствует почти пределу тонкости рабочего полотна бритвы.

Конструкция бриты любого размера и формы предусматривает сохранение постоянного угла резания жала при ее направке. Толщина обухаимеет прямую зависимость от ширины лезвии. Чем уже лезвие, тем тоньше обух, и наоборот.

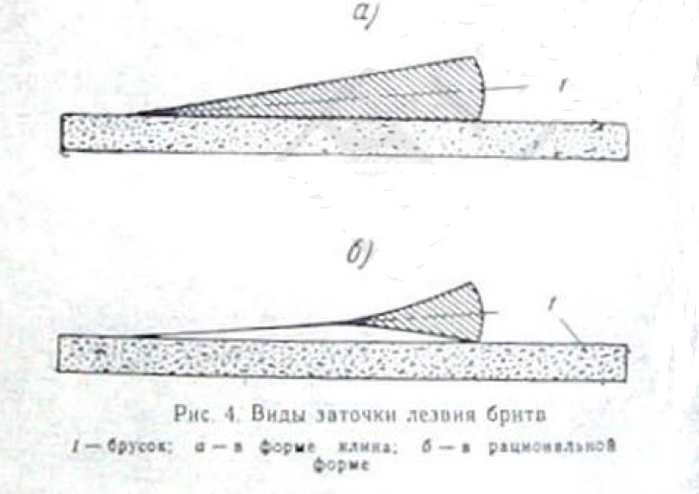

Направкалезвия бритвы производится на брусках как показано на рис 4

При направке происходит стачивание жала лезвияи грани на обушке.

Форма I (рис.3) выточки является самой несовершенной, так как для заточки бритвы такой формы необходимо стачивать всю боковую поверхность её, чтобы сохранить правильный угол резания

Производить направку одного жала нельзя, так как изменится угол резания, что значительно ухудшит бреющие качества лезвия. Все бритвы с формой поперечного сечения, имеющей очертание по вогнутым кривым, допускают направку наиболее совершенным и легким способом, показанным на рис.4.В этом случае вся боковая поверхности полотна бритвы остается неизменной.

Из практики известно, что при многократных правках стачивание жала идёт быстрее,чем стачивание обушка, вследствие чего угол резания немного меняется, но на бреющую способность это влиянии не оказывает. Бритвы

классов X, XI,XII,XIIIиXIVимеют глубокие выточки полотна и по мере стачивания жала(уменьшения ширины лезвии) надо и соответственно

уменьшить толщину обушка, т е. сточить ее грани.

Так как правка жала производится поочередно с двух сторон, то и стачивать грани на обушке надо равномерно с каждой стороны

Ремонт бритв предусматривает не только правку жала,но и восстановление формы полотна путём затачивания и шлифовки лезвия бритвы.

ЗАТОЧКА И ШЛИФОВКА ЛЕЗВИЯ БРИТВ

До начала заточки или шлифовки клинок бритвы отделяют от ручки. Это операция очень проста. Необходимо, однако, обратить внимание на то обстоятельство, что часто при снятии ручки ее ломают. Снятые ручки помечают таким образом, чтобы при последующей сборке правильно вставить в каждую из них клинки бритв.

Заточка лезвия состоит из спуска лезвия, шлифовки и помадки полотна.

Каждая из этих операций выполняется только при необходимости и определяется мастером для каждой бритвы в отдельности.

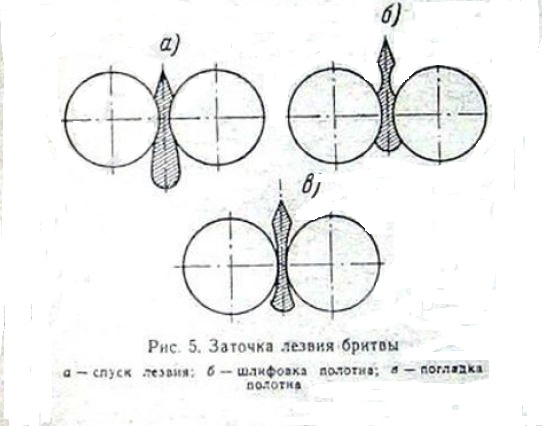

Заточку производят на специальных двухшпиндельных станках с абразивами со скоростью вращения 3000-3500 об\мин.

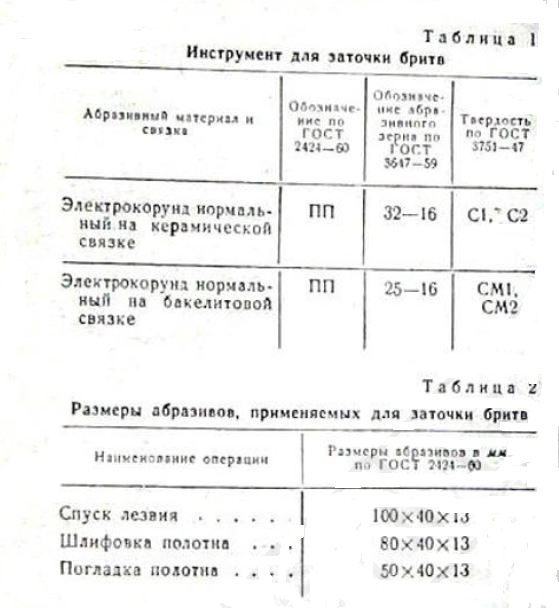

Применяемые абразивы приведены в табл. 1.

Профиль выточки лезвия зависит от наружного диаметра применяемого абразива, поэтому абразивы подбираются для каждой ремонтируемой бритвы в отдельности.

Наиболее оптимальные размеры абразивов для каждой операции заточки лезвия даны в табл. 2

Заточка производится при интенсивном охлаждении водой во избежание отпуска ее от нагревания. Операции заточки лезвия бритвы показаны на рис. 5

После заточки бритва поступает на подводку полотна и здесь она получает окончательный профиль поперечного сечения.

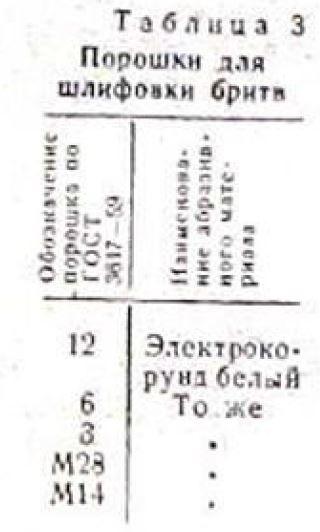

Абразивы подбираются, так же как и при заточке, отдельно для каждой бритвы (в основном это операция «погладка» полотна). Далее бритвы шлифуются на войлочных и фетровых кругах с применением шлифовальных порошков Наружные диаметры фетровых кругов 60—80 мм.

Первые грубые шлифовки производят на наждачном порошке № 10—12,а далее для шлифовки и полировки применяют более тонкие шлифовальные порошки. При этом каждая последующая шлифовка должна проводиться

так, чтобы с поверхности изделия снимались все риски, оставленные зернами шлифующего материала.

Шлифовка, как правило, производится без применения охлаждающей жидкости. Поэтому чтобы избежать отпуска лезвия, необходимо вести эту операцию весьма осторожно. Хорошая полировка делает лезвие бритвы более устойчивым и долговечным.

Лезвия бритв шлифуют на одно- или двухпиндельных станках простой конструкции, где на продолжение вала ротора, выступающего на 250—300 мм от крышки электромотора крепится инструмент.

Применяемые шлифпорошки приведены в таблице 3

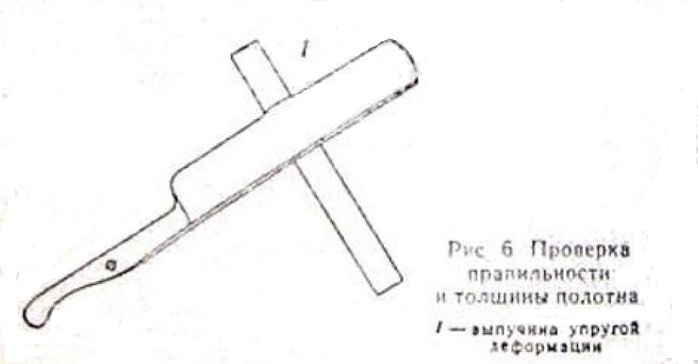

После шлифовки лезвие проверяется на равномерность толщины. Для этого пользуются круглыми деревянными стержнями диаметром 10—12 мм (рис. 6),

Если слегка нажать сбоку на жало бритвы, то на нем получается выпучина, которая пропадает, как только нажим прекращается. При равномерной толщине вдоль всего полотна выпучивание получается одинаковым по всей кромке жала.

Если после прекращения нажатия на жало выпучнна на нем частично остается, то это значит, что бритва чрезмерно мягка и в работе будет быстро тупиться Степень нажатия на жало должна соответствовать классу выточки бритв.

Выше описана шлифовка лезвия бритвы шлифпорошками, нанесёнными на войлочный или фетровые круги. Непосредственное нанесение шлифпорошка на поверхность круга требует наличия специального оборудования, квалифицированной рабочей силы и специального помещения. При ремонте бритв это экономически неоправданно. В этом случае надо пользоваться фабричной шкуркой.

|

Метки: пендлер ремонт опасных бритв |

Пендлер М.Ш. Ремонт опасных бритв часть 2 |

Приготовление шлифовальной шкурки и наладка станка

Шлифовальную шкурку приготавливают в следующем порядке.

1. От рулона отрезают кусок шкурки требуемою размера с припуском на склейку концов 4-5 см.

2. Шкурку на бумажной основе следует разрезать ножом по линейке, а на полотняной только назревать с края, затем по надрезу разорвать руками.

3. Очистить от зерен часть ленты, предназначенной под склейку, очистку произвести смачиванием шкурки водой.

4.Закрепить шлифовальную шкурку на войлочном или фетровом круге костным или мездровым клеем.

5.После приклейки шлифовальной шкурки к кругам необходима выдержка для схватывания клеевого соединения.

6. Надежность креплении шлифовальной шкурки на кругах провернется холостым проворачиванием на шлифовальном станке.

При наладке станка нужно проследить, чтобы не было биения инструмента, о поверхность кругов с приклеенной шкуркой была бы гладкой, без заметных выпуклостей, вмятин, прилипших частиц и грязи. Правильность установки кругов на станке проверяется металлической линейкой. Номера шкурок соответствуют общепринятым номерам шлифзерна или шлифпорошка. Они выбираются в соответствии с рекомендациями, указанными в табл. 3.

ИСПРАВЛЕНИЕ ЩЕРБИН И ТРЕЩИН НА ГОЛОВКЕ БРИТВЫ

После заточки и шлифовки в большинстве случаев необходимо исправить конфигурацию головки бритвы. Такая операция может бытьи как самостоятельная, так как при небрежном обращении с бритвой на ней возникают трещины и щербины.

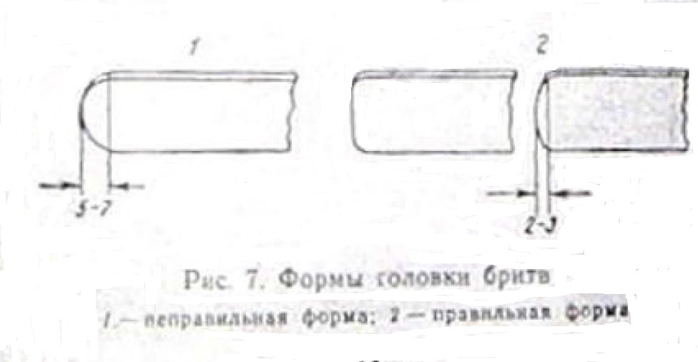

Очень удобны в работе бритвы с прямой головкой. Благодаря наличию у них острого угла между головкой и спинкой лезвия ими можно производить любые операции бритья волос. Но прямую головку чрезвычайно трудно восстановить не в заводских условиях, и к тому же большинство отечественных бритв выпускаются с полукруглой формой головки.

Поэтому при исправлении дефектов на головке необходимо стремиться к острому углу между ней и спинкой или по возможности получить минимальную величину угла, как показано на рис. 7.

КЛЕПКА РУЧКИ

Эта операция весьма простая. Однако очень часто форма плашек или их изгиб не дают возможности правильно укладывать клинок бритвы, вследствие чего он задевает за плашки ручек и приходит в негодность. Жало хорошо направленной бритвы настолько тонко, что прикосновение к нему не только ручки, но даже пальцев руки понижает его первоначальную остроту настолько, что бритва не может выдержать испытании на остроту и должна быть вторично направлена на ремне с пастой ГОИ

НАПРАВКА НА ОСЕЛКАХ И НА РЕМНЕ СПАСТОЙ

Направка бритвы на оселках и окончательно на ремне с нанесением пасты является последней операцией технологического процесса. Процесс направки состоит из трех операций и каждая производится на специальных оселках.

Из практики известно, что заточка и шлифовка бритвы в отличие от направки производится очень редко, только при большом износе лезвия.

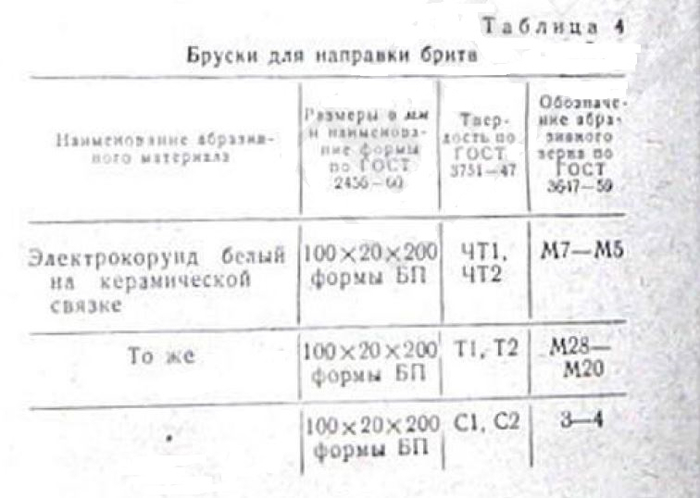

Однако даже при хорошем уходе бритва через 8—12 месяцев при индивидуальном пользовании и намного быстрее при работе в парикмахерских требует качественной направки. Направка чаще всего является единственной операцией технологического процесса. Для уменьшения трудоемкости перед такой направкой рекомендуется жало лезвия затачивать. Заточка производится два раза на фетровых кружках, первая операция с нанесением микропорошка М20—М28 и вторая со шлифовальной пастой. В этом случае процесс направки жала лезвия состоит только из двух операций. Направка на брусках средней твердости (С1 или С2) с большой величиной зерна № 3 или № 4 не производится. Если же жало не затачивали, то процесс направки состоит из всех трех операций и начинается на оселках более мягких н с большой величиной зерна. Дальнейшие две операции проводят на оселках более жестких, с очень малой величиной зерна. Применяемые для направки бруски названы в таблице 4.

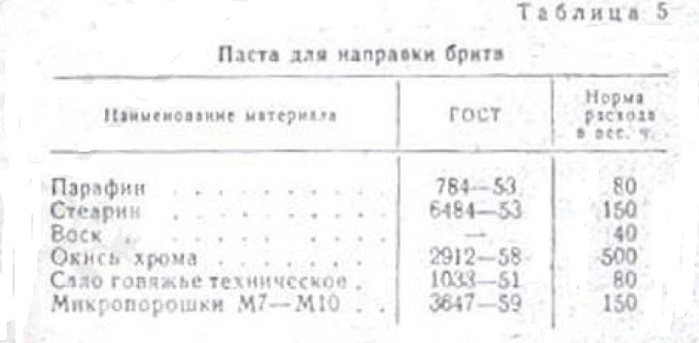

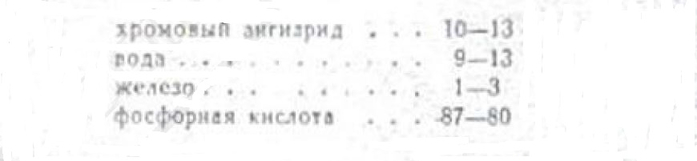

Окончательная направка бритвы перед испытанием на остроту производится на ремнях, покрытых тонким слоем шлифовальной пасты. Последняя приготовляется на основе окиси хрома, которая благодаря чрезвычайной тонкости зерна обеспечивает получение наиболее чистой, ровной и острой режущей кромки жала бритвы. Состав пасты на 1000 весовых частей приведён в табл. 5.

Направка бритв вручную на оселках является самой трудоемкой и отнимает основное время при ремонте. Необходимо отметить, что этому процессу придается большое значение. Опыты показывают, что даже при неполноценной термической обработке бритвы хорошо направленное лезвие ее показывает высокие бреющие качества. И наоборот, клинок бритвы, изготовленный из лучшей стали по совершенному технологическому процессу, но недостаточно направленный, хорошо брить не может. Вот почему при ремонте бритвы необходимо обратить особое внимание на улучшение качества, окончательной направки жала бритвы Поэтому направка лезвия является весьма ответственной ручной операцией и требует высокой квалификации мастера. В последнее время для улучшении качества направки бритв введена электролитическая заточка.

ЭЛЕКТРОЛИТИЧЕСКАЯ ЗАТОЧКА БРИТВ

Электролитический метод заточки основан на анодном растворении металла, в результате чего жало бритвы заостряется. Заточка производится в специальном электролите, состоящей из смеси фосфорной н хромовой кислот с определенным содержанием воды и железа. Лезвие бритвы погружается в электролит и служит анодом. В результате прохождения электрического тока металл с поверхности лезвия переходит в раствор.

Процесс электролитической заточки позволяет получить лезвие бритвы с весьма высокими режущими свойствами, но требует специально обученного технического персонала и соответствующей аппаратуры.

ОБОРУДОВАНИЕ ДЛЯ ПРИМЕНЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЗАТОЧКИ

Для электролитической заточки могут быть применены сварные железные ванночки, покрытые эмалью или винипластом, емкостью 500—550 куб см. В ванну наливает горячую воду при температуре 70 С или холодную воду подогревают электронагревателем до той же температуры. Процесс производится при температуре 70 - 72 С и поддерживается автоматически контактными термометрами. Ванна питается постоянным током напряжением 6 в отселеновых выпрямителей ВС А-10. Выпрямленный ток подаётся в ванну (электролезер), где в качестве катода служит стальная пластинка, изготовленная из нержавеющей стали, а в качестве анода — затачиваемая бритва. В качестве электролита употребляется раствор следующего состава:

Способ приготовления электролита следующий. В фосфорную кислоту удельного веса 1,6 вводят мелко измельченный хромовый ангидрид из расчета 200 грн а 1л фосфорной кислоты. Смесь выдерживают одни сутки, пока весь хромовый ангидрид не перейдет в раствор. Затем электролит подогревают в водяной бане до 70—80 С. где происходит выпаривание. Выпаривание раствора прекращается, когда содержание воды в электролите достигает 9—13%. Приготовленный электролит при температуре 20 С должен иметь удельный вес 1,715—1,72. Насыщение железом происходит в процессе заточки.

ПОДГОТОВКАЛЕЗВИЯ БРИТВЫ

К ПРОЦЕССУ АНОДНОЙ ЗАТОЧКИ

Предварительно жало лезвия затачивается на фетровых кругах, покрытых микропорошком М28 или М10. Скорость вращения инструмента 3000—3500 об/мин. После заточки жала бритва обезжиривается протиркой лезвия тряпкой, смоченной в авиационном бензине. Обезжиренные лезвия погружают в электролит, так чтобы раствор покрывал лишь фаски бритвы При этом положительный полюс источника тока подключается к бритвам. После заточки бритвы промываются в холодной, за тем в горячей воде и вытираются полотенцем.

Режим работы

Во избежании изменении угла заточки в процессе работы необходимо строго придерживаться стелющего режима работы:

температура электролита 70 С. плотность тока 100—200 а/кв.см, продолжительность выдержки 8—10сек.

Корректировка электролита

При накоплении в электролите железа более 3.1% (в весовых частях) начинает выделяться осадок фосфата железа в твердой фазе. Это обстоятельство позволяет эксплуатировать электролит в течение 15—20 дней, прибегая периодически лишь, к очистке от шлаков и корректировке по воде и фосфорной кислоте

Практически корректировка производится 1 раз в день введением электролита удельного веса 1.7—1.705. доводя уровень до определенной отметки. Корректировку по воде производят 1 раз в три дня, добавлял дистиллированную воду в электролит Удельный вес электролита при корректировке должен быть 1,715—1,72,корректировку по хромовому ангидриду и железу производят руководствуясь данными химического анализа.

ОБЕЗЖИРИВАНИЕ

В процессе ремонта может возникнуть надобность в очистке клинков бритв от грязи и масел и для этой цели применяется обезжиривание и раствор следующего состава:

каустическая сода (NaOH) (едкий натр) — 25 г/л; поташ (Кa2CO3) (углекислая соль) — 50 г/л, тринатрийфосфат (Na3PO4) (фосфорнокислый натрии) — 15 г/л; жидкое стекло — 2-3 г/л;

Процесс обезжиривания производят при температуре ванн не ниже 90С.

Для обезжиривании следует иметь три ванны, причем в двух ваннах помешается обезжиривающий раствор, а третья наполняется горячей водой. Размеры ванн зависят от количества клинков бритв. Все ванны должны быть снабжены электроподогревом в целях поддержания температуры раствора и воды во время работы не ниже 90С. Ниже температуры раствора в 90С работа не производится.

Время, потребное на обезжиривание, при температуре состава 95 —100°С составляет 15—20мин.

ИСПЫТАНИЕ ОСТРОТЫ БРИТВЫ И УПАКОВКА

Наиболее распространенным практическим методом испытания остроты бритвы считается проба на срезание свободно висящего человеческого волоса. Испытание производится следующим образом: человеческий волос зажимается в пальцах руки с таким расчетом, чтобы ои высовывался на длину 30-40мм,затем легким нажатием испытуемой бритвойна расстоянии 10 мм от места зажатия волос срезают. Если бритва хорошо заточена и направлена, то любым местом лезвия бритвы волос может быть легко срезан. Практически проверяют лезвие бритвы описанным способом во многих местах и в случае получения удовлетворительного результата считаютее пригодной для работы.

Для этого испытания используют женские волосы, предпочтительно волосы блондинок ввиду большей их мягкости и тонкости по сравнению с мужскими волосами.

Волосы, предназначенные для испытания,обязательно освобождаются от покрывающей их жировой смазки мытьем, так какв противном случае бритва, даже очень хорошо направленная и острая, только будет скользить по волосу, не разрезая его. Однако этотспособ не является совершенным, но он очень прост и удобен.

Бритва после проверки на остроту смазывается и упаковывается в футляр.

Смазываются бритвы жировыми веществами, предохраняющими сталь от коррозии.

Сами смазывающие вещества не должны содержать примесей, вызывающих коррозию. На практике часты случаи, когда хорошо отремонтированная бритва, после очень непродолжительного лежания в упаковке покрывается ржавчиной вследствие того, в материалах упаковки содержались вредные химические примеси.

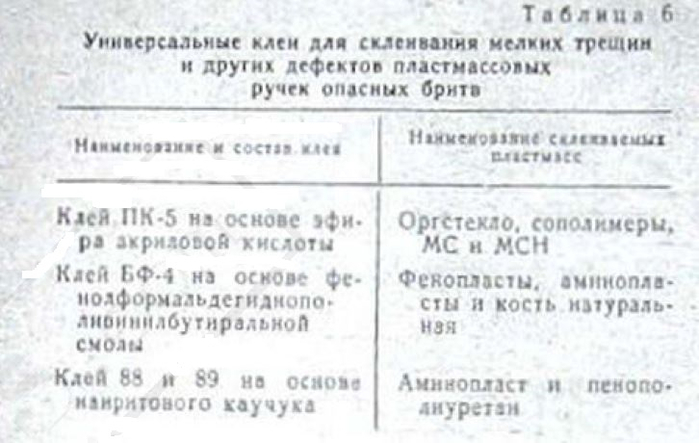

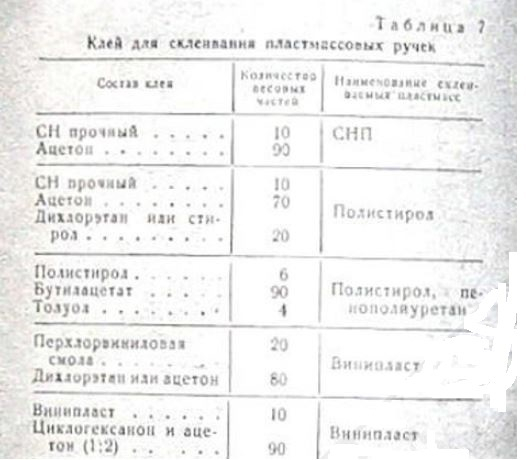

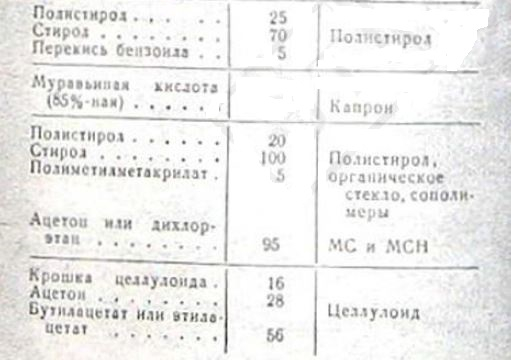

Исправление дефектов на ручках изготовленных из пластмасс