Пендлер М.Ш. Ремонт опасных бритв часть 3 |

- изготовление пластмассовых ручек

- при ремонте бритв

Как уже было отмечено, восстановление лопнувших частей ручки (плашек) склейкой неэффективно, а поэтому производится замена их на новые.

Из практики известно, что ручки выходят из строя чаще, чем клинки. Кроме того, каждый мастер привыкает к своему инструменту и выбрасывать годный клинок из-за того, что поломалась ручка, нецелесообразно.

Заводы, выпускающие новые бритвы, запасные ручки к ним, как правило, не изготавливают.

Поэтому на местах, где производится ремонт бритв, новые ручки выпиливаются из фанеры на лобзиковых станках, а чаше всего подбираются старые плашки. Такой способ отнимает много времени, и нередко стоимость изготовления новой ручки дороже самой бритвы.

Самым высокопроизводительным и экономически оправданным способом изготовления плашек считается штамповка их из термопластических пластмасс. К ним относятся, целлулоид, винипласт и органическое стекло. Штампование целесообразно производить на ручных винтовых прессах мощностью 5 т.

Капитальные вложения составляют всего 175—200 руб и состоят из затрат на приобретение ручного 5 тонного винтового пресса и изготовление вырубного штампа простой конструкции.

Изготовление новых ручек усложняется тем, что в ремонт поступают не только бритвы отечественных марок, но и иностранных фирм. Клинки большинства бритв иностранных фирм длиннее отечественных на 3—4 мм. На рис. 9 дан чертеж универсальной плашки, пригодной для всех клинков отечественных и для большинства бритв иностранных марок.Так плашки от ручек отечественных бритв имеют в длину 147мм, предложенная плашка на рис 9 имеет о длину 150мм. Увеличение длины на 3мм обеспечивает ее универсальность.

Штамповка плашек производится из термопластичного материала толщиной 2,5—З мм

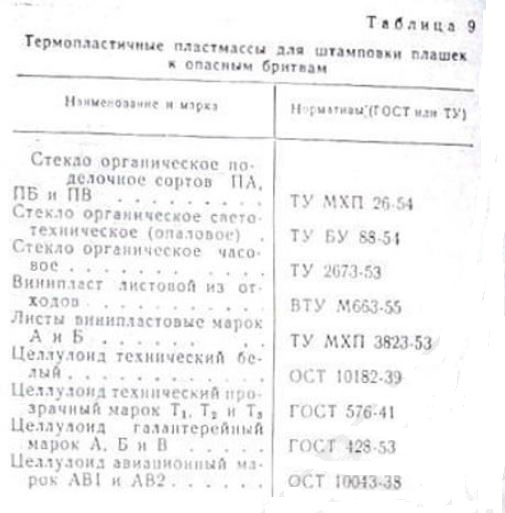

В табл. 9 даны наименования марки и нормативы применяемых для штамповки материалов.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ПЛАШЕК

Перечисленные в таблице 9 термопластические пластмассы поставляются в листах. Для удобства процесса штамповки их разрезают на полосы. Резку можно производить ножницами любых конструкций или распиливанием на специальных (круглопильных, маятниковых или дисковых) станках с применением обычного деревообрабатывающего инструмента (дисковые пилы). Для этой цели также пригодны ленточнопильные станки. При работе с дисковыми пилами требуется хорошее ограждение инструмента. Если же имеется блочное органическое стекло, то его можно распилить слесарной ножовкой на стенке При разовой небольшой партии целесообразнее распилить лист ручной ножовкой. Листовые термопластичные пластмассы еще хорошо режутся стальной лентой или проволокой толщиной 0,1 - 0.15 мм нагретой электрическим током до 250 - 300С. При резании этим способом лист надвигается на режущее полотно со скоростью 0.5 м\мин. Работать на таком приспособлении можно только в помещении с хорошей вентиляцией, а также при наличии понижающего трансформатора для напряжения тока 36 в.

Подогрев полос

Подогрев осуществляется для придания пластичности и получения хорошего рельефа при штамповке. Чтобы полоса подогревалась равномерно и не коробилась, на нее укладывают металлические полосы, так называемые "утюги". Каждый материал имеет свою оптимальную температуру нагрева. Превысить ее нельзя, так как он начинает разлагаться или становится высокоэластичным и теряет свою прочность или резко увеличивается длительность охлаждения штампованной плашки. Так, нагревание винипласта допускается в пределах 125-130С, нагревать выше не следует, так как он начнет разлагаться или станет слишком мягким и текучим. При температуре 150 С наступает расслаивание материала на отдельные слои.

Целлулоид штампуется без подогрева. Можно применять подогрев в водяных ваннах при температуре 80—90 С. Подогревать целлулоид иначе, чем в ванне с горячей водой запрещено ибо возможны несчастные случаи.

Интервал температур подогрева органического стекла больше, чем у винипласта. При нагреве органического стекла изменяются величина и характер дефектов поверхности пластины. Так, мелкие царапины, небольшие выбоины или наплывы совсем пропадают. Наиболее благоприятными будет температуры нагрева 120-160°С.

Нагревается полоса вне штампа. Способ нагрева зависит от величины объема работ. При большом объеме работ нагрев производится на плитах, представляющих собой открытые металлические основания, внутри которых имеются электрические спирали или проходит пар.

Для предотвращения случайных повреждений поверхности полос подогревательные плиты покрывают хлопчатобумажной тканью. Кроме открытых плит, для подогрева полос могут применяться камерные печи, обогреваемые газом, паром или электричеством, сушилки с обогревом инфракрасными лучами

При небольшом объеме работ можно пользоваться обычной электроплиткой напряжением 36 в, у которой открытые спирали защищены листом железа.

ШТАМПОВАНИЕ

Изготовление плашек может производиться на вырубном штампе простой конструкции или в комбинированном, где одновременно с формоизменением происходит и вырубка контура. Выбор типа штампа зависит от требований, предъявляемых к внешней поверхности готовой ручки. Так, ручки, изготовленные на комбинированном штампе, где одновременно со штамповкой происходит и формоизменение, имеют красивую обтекаемую внешнюю поверхность. Ручки же, изготовленные на простом вырубном штампе, такую внешнюю поверхность не имеют.

Процесс штамповки на комбинированном штампе сложнее, чем на простом вырубном и кроме того, изготовление самого штампа намного сложнее.

Процесс штамповки на комбинированном штампе сложнее, чем на простом вырубном, и, кроме того, изготовление самого штампа намного сложнее.

Процесс штамповки происходит следующим образом. Нагретую полосу укладывают в штамп, закрепленный на прессе, поворотом маховика или нажимом на кнопку создается давление и плашка отштамповывается. При формоизменении нагретый материал под давлением пресса принимает форму штампа и затвердевает, сохраняя при охлаждении приданную ему форму. Продолжительность штампования плашки от 6 до 20 сек.

Во избежание деформации при формоизменении изделия охлаждают. Для окончательного охлаждения и предотвращения внутренних напряжений их опускают вхолодную воду. Время выдержки около 10 мин.

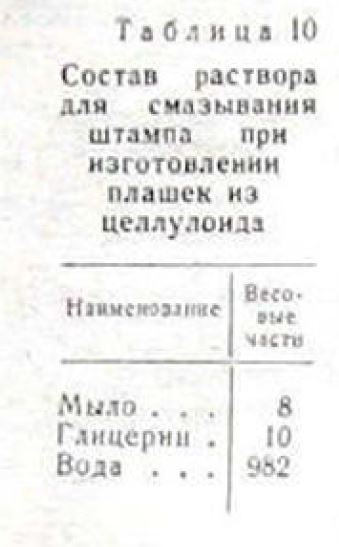

Чтобы целлулоид во время штамповки не прилипал к пуансону, штамп периодически смачивают специальным раствором. Составтакого раствора на 1000 весовых частей приведен о табл. 10

При штамповании из винипласта поверхность штампа смазывается тонким слоем стеарина.

ДЕФЕКТЫ ПРИ ШТАМПОВКЕ И ИХ УСТРАНЕНИЕ

Трещины. Их образование связано с разрушением материала под воздействием напряжении, возникающих при штамповке.

Плавное приложение внешней нагрузки и правильно выбранный температурный режим уменьшают случаи образования трещин, а также изменение цвета материала по кромкам наружного контура со стороны инструмента—ореолы. Если в конструкции штампа предусмотрены прижим материала с острым инструментом и соблюдение температурных режимов, то величины ореолов сводятся к минимуму. Зазор между пуансоном и съемником соответствует скользящей посадке 3-го класса точности. Удельное давление прижима при штамповке должно составлять 0,3— 0,5кгс/кв.мм поверхности среза. Чистота поверхности среза зависит от величины одностороннего зазора между пуансоном и матрицей и температурным режимом. При соблюдении всех необходимых условий штамповки дефекты поверхности исчезают. Рабочая часть пуансона должна быть выполнена с незначительным конусом 1-2 градуса.

ШТАМПЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАШЕК

Пуансон должен быть по возможности коротким и свободно закрепляться по скользящей посадке 3-го класса точности в пуансонодержателе. Точное направление пуансона достигается съемником толщиной 15—18 мм. Зазор между пуансоном и съемником — скользящая посадка 2—3-го классов точности. Параллельность между съемником и зеркалом матрицы должна быть не менее 0,05—0,08 мм на 100 мм. Глубина погружения пуансона в матрицу не должна превышать 0,5—0,8 мм. Чистота обработки пуансона, рабочей части матрицы и поверхности съемника, прилегающего к материалу, должна соответствовать 8—9-му классу чистоты обработки поверхности

Стойкость матрицы между перешифровками примерно равна 8000—10000 плашек.

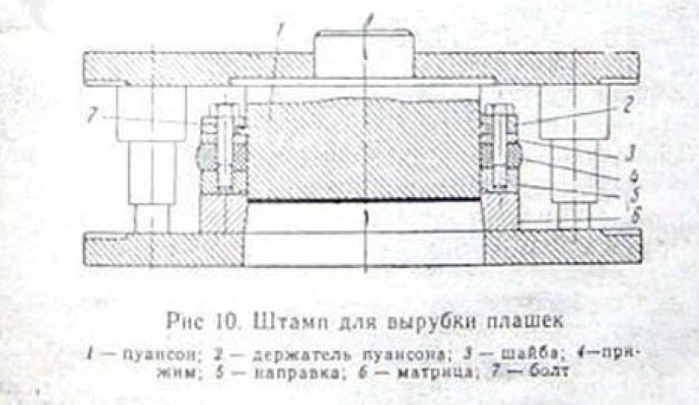

На рис. 10 показан простой штамп для вырубки плашек. Процесс работы следующий.

Полоса, предварительно нагретая через прорезь в направке 5, накладывается на

матрицу 6 пуансон 1, ходом вниз своим бортиком через шайбу 3 и резиновый прижим 4 прижимает направку 5 к материалу и одновременно вырубает деталь. Деталь через окно в матрице б поступает в резервуар с холодной водой и там окончательно охлаждается. При такой конструкции штампа наносить художественную инкрустацию на изделие, а также изменять его форму невозможно.

МЕХАНИЧЕСКАЯ ОБРАБОТКА ШТАМПОВАННЫХ ПЛАШЕК

Механическая обработка состоит из удаления заусенцев, сверления двух отверстий и полировки поверхностей.

Заусенцы удаляются напильниками, фрезами или абразивами. Выбор инструмента зависит от количества плашек.

Вручную заусенцы удаляются плоскими напильниками с насечкой под углом 45°.При большом объеме работ заусенцы удаляются абразивами или фрезами.

Абразивы применяются электрокорундовые, на керамической связке, твердостью С1 или С2 и шлифзерно № 25- 20. Скорость вращения 2000 — 2500 об/мин с обязательным ограждением вращающегося инструмента.

Отверстия сверлят по предварительной разметке в собранной ручке. Сверлить отверстия в каждой плашке в отдельности не рекомендуется. Диаметр отверстий 2—2,5 мм. Применяются спиральные сверла с углом заострения 90-100 градусов со скоростью вращения 1500 об/мин и подачи 0,5 мм/об.

В зависимости от состояния поверхностей применяется предварительная шлифовка или минуя ее, только полировка.

Шлифование применяется для удаления с поверхностей царапин и рисок. Шлифуют на простых шлифовальных станках с суконными или хлопчатобумажными кругами, а также с натянутым а виде бесконечной ленты наждачным полотном с применением шлифовальных паст. В качестве пасты применяется отмученная пемза с водой.

Органическое стекло хорошо шлифуется пастой следующего состава (в %); трепел или инфузорная земля —20; этиловый спирт —25 вода - 15 керосин -2, масло - 1, скипидар—4. аммиак—0.2; столярный клей—0,2

дибутилфтолат — 2,6.

Если изъяны большие, то производится предварительная шлифовка шкуркой отдельных плашек шлифпорошком № 6—8 и средней мягкости СМ1, СМ2. Окончательная шлифовка производится мягкой шкуркой М2, М1 и шлифпорошком № 4—5.

При шлифовке деталь прижимается к кругу с удельным давлением 1 — 1,5 кг/см при скорости вращения круга 30-40 м/сек. При шлифовании шкуркой деталь прижимается с удельным давлением 0.5—1 кг/см при скорости врашения полотна 5—7 м/сек.

После шлифовки ручкиполируются на хлопчатобумажных или суконных кругах диаметром 40 - 60 см, вращающихся со скоростью 1400—1800 об/мин.

В зависимости от состояния поверхностей применяется полирование в две стадии.

Для первичного полирования служат полировальные пасты ГОИ (окись хрома 30% и парафии 70%) или ВИАМ-2. представляющая смесь в соотношении 1:1 минерального полирующего порошка (инфузорная земля или пемза 25%, вода 70%, керосин 4%, масло машинное 0,5%. скипидар 0.5%) с масляно-восковой массой (окись хрома 55%, натуральный

воск 11%. стеариновая кислота 34%). Во время вращения круга паста периодически наносится на его края. Окончательная полировка придает ручке блестящую поверхность. Применяются хлопчатобумажные круги (вязь, фланель) диаметрами 400-600 мм со скоростью вращения 2500—3000 об/мин. Нажим изделия на полировальный круг при этом должен быть слабым, так как при сильном нажиме ручка может потускнеть (пригореть) от чрезмерного выделения тепла при трении и размягчении пластмассы.

Необходимо иметь в виду, что риски или царапины остаются на поверхностях ручки и результате шлифовки или полировки крупно зернистыми материалами. При несоблюдении режимов (скорости вращении и удельного давления прижима) происходит подгорание обрабатываемых поверхностей.

На рис 11 показано правильное обращение с опасной парикмахерской бритвой

| Комментировать | « Пред. запись — К дневнику — След. запись » | Страницы: [1] [Новые] |