Пендлер М.Ш. Ремонт опасных бритв часть 2 |

Приготовление шлифовальной шкурки и наладка станка

Шлифовальную шкурку приготавливают в следующем порядке.

1. От рулона отрезают кусок шкурки требуемою размера с припуском на склейку концов 4-5 см.

2. Шкурку на бумажной основе следует разрезать ножом по линейке, а на полотняной только назревать с края, затем по надрезу разорвать руками.

3. Очистить от зерен часть ленты, предназначенной под склейку, очистку произвести смачиванием шкурки водой.

4.Закрепить шлифовальную шкурку на войлочном или фетровом круге костным или мездровым клеем.

5.После приклейки шлифовальной шкурки к кругам необходима выдержка для схватывания клеевого соединения.

6. Надежность креплении шлифовальной шкурки на кругах провернется холостым проворачиванием на шлифовальном станке.

При наладке станка нужно проследить, чтобы не было биения инструмента, о поверхность кругов с приклеенной шкуркой была бы гладкой, без заметных выпуклостей, вмятин, прилипших частиц и грязи. Правильность установки кругов на станке проверяется металлической линейкой. Номера шкурок соответствуют общепринятым номерам шлифзерна или шлифпорошка. Они выбираются в соответствии с рекомендациями, указанными в табл. 3.

ИСПРАВЛЕНИЕ ЩЕРБИН И ТРЕЩИН НА ГОЛОВКЕ БРИТВЫ

После заточки и шлифовки в большинстве случаев необходимо исправить конфигурацию головки бритвы. Такая операция может бытьи как самостоятельная, так как при небрежном обращении с бритвой на ней возникают трещины и щербины.

Очень удобны в работе бритвы с прямой головкой. Благодаря наличию у них острого угла между головкой и спинкой лезвия ими можно производить любые операции бритья волос. Но прямую головку чрезвычайно трудно восстановить не в заводских условиях, и к тому же большинство отечественных бритв выпускаются с полукруглой формой головки.

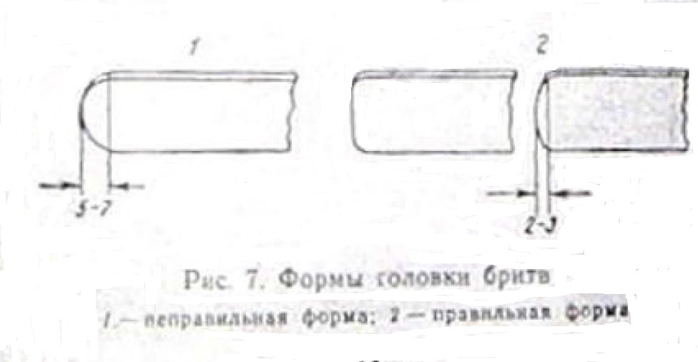

Поэтому при исправлении дефектов на головке необходимо стремиться к острому углу между ней и спинкой или по возможности получить минимальную величину угла, как показано на рис. 7.

КЛЕПКА РУЧКИ

Эта операция весьма простая. Однако очень часто форма плашек или их изгиб не дают возможности правильно укладывать клинок бритвы, вследствие чего он задевает за плашки ручек и приходит в негодность. Жало хорошо направленной бритвы настолько тонко, что прикосновение к нему не только ручки, но даже пальцев руки понижает его первоначальную остроту настолько, что бритва не может выдержать испытании на остроту и должна быть вторично направлена на ремне с пастой ГОИ

НАПРАВКА НА ОСЕЛКАХ И НА РЕМНЕ СПАСТОЙ

Направка бритвы на оселках и окончательно на ремне с нанесением пасты является последней операцией технологического процесса. Процесс направки состоит из трех операций и каждая производится на специальных оселках.

Из практики известно, что заточка и шлифовка бритвы в отличие от направки производится очень редко, только при большом износе лезвия.

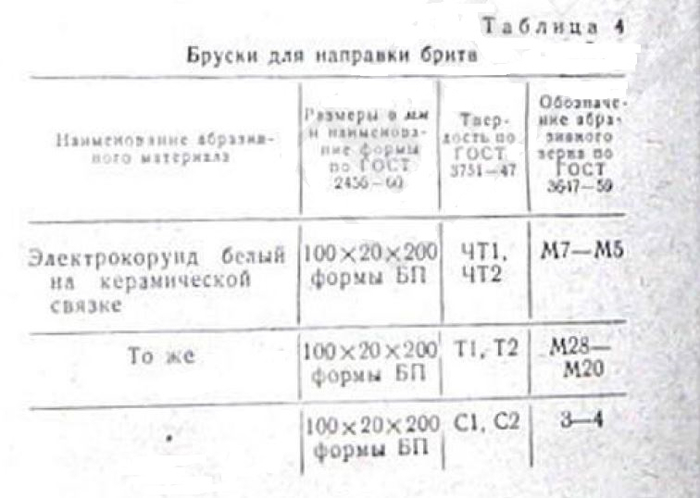

Однако даже при хорошем уходе бритва через 8—12 месяцев при индивидуальном пользовании и намного быстрее при работе в парикмахерских требует качественной направки. Направка чаще всего является единственной операцией технологического процесса. Для уменьшения трудоемкости перед такой направкой рекомендуется жало лезвия затачивать. Заточка производится два раза на фетровых кружках, первая операция с нанесением микропорошка М20—М28 и вторая со шлифовальной пастой. В этом случае процесс направки жала лезвия состоит только из двух операций. Направка на брусках средней твердости (С1 или С2) с большой величиной зерна № 3 или № 4 не производится. Если же жало не затачивали, то процесс направки состоит из всех трех операций и начинается на оселках более мягких н с большой величиной зерна. Дальнейшие две операции проводят на оселках более жестких, с очень малой величиной зерна. Применяемые для направки бруски названы в таблице 4.

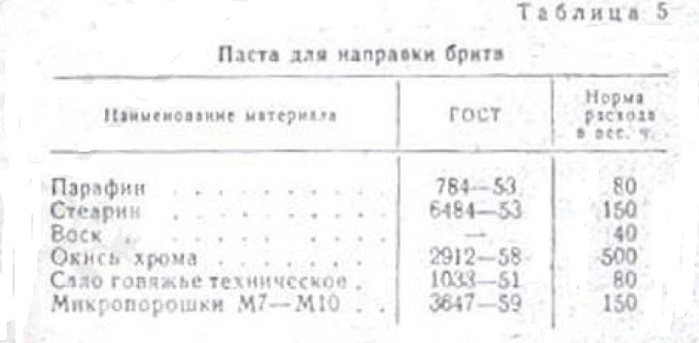

Окончательная направка бритвы перед испытанием на остроту производится на ремнях, покрытых тонким слоем шлифовальной пасты. Последняя приготовляется на основе окиси хрома, которая благодаря чрезвычайной тонкости зерна обеспечивает получение наиболее чистой, ровной и острой режущей кромки жала бритвы. Состав пасты на 1000 весовых частей приведён в табл. 5.

Направка бритв вручную на оселках является самой трудоемкой и отнимает основное время при ремонте. Необходимо отметить, что этому процессу придается большое значение. Опыты показывают, что даже при неполноценной термической обработке бритвы хорошо направленное лезвие ее показывает высокие бреющие качества. И наоборот, клинок бритвы, изготовленный из лучшей стали по совершенному технологическому процессу, но недостаточно направленный, хорошо брить не может. Вот почему при ремонте бритвы необходимо обратить особое внимание на улучшение качества, окончательной направки жала бритвы Поэтому направка лезвия является весьма ответственной ручной операцией и требует высокой квалификации мастера. В последнее время для улучшении качества направки бритв введена электролитическая заточка.

ЭЛЕКТРОЛИТИЧЕСКАЯ ЗАТОЧКА БРИТВ

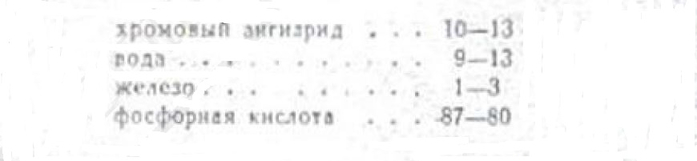

Электролитический метод заточки основан на анодном растворении металла, в результате чего жало бритвы заостряется. Заточка производится в специальном электролите, состоящей из смеси фосфорной н хромовой кислот с определенным содержанием воды и железа. Лезвие бритвы погружается в электролит и служит анодом. В результате прохождения электрического тока металл с поверхности лезвия переходит в раствор.

Процесс электролитической заточки позволяет получить лезвие бритвы с весьма высокими режущими свойствами, но требует специально обученного технического персонала и соответствующей аппаратуры.

ОБОРУДОВАНИЕ ДЛЯ ПРИМЕНЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЗАТОЧКИ

Для электролитической заточки могут быть применены сварные железные ванночки, покрытые эмалью или винипластом, емкостью 500—550 куб см. В ванну наливает горячую воду при температуре 70 С или холодную воду подогревают электронагревателем до той же температуры. Процесс производится при температуре 70 - 72 С и поддерживается автоматически контактными термометрами. Ванна питается постоянным током напряжением 6 в отселеновых выпрямителей ВС А-10. Выпрямленный ток подаётся в ванну (электролезер), где в качестве катода служит стальная пластинка, изготовленная из нержавеющей стали, а в качестве анода — затачиваемая бритва. В качестве электролита употребляется раствор следующего состава:

Способ приготовления электролита следующий. В фосфорную кислоту удельного веса 1,6 вводят мелко измельченный хромовый ангидрид из расчета 200 грн а 1л фосфорной кислоты. Смесь выдерживают одни сутки, пока весь хромовый ангидрид не перейдет в раствор. Затем электролит подогревают в водяной бане до 70—80 С. где происходит выпаривание. Выпаривание раствора прекращается, когда содержание воды в электролите достигает 9—13%. Приготовленный электролит при температуре 20 С должен иметь удельный вес 1,715—1,72. Насыщение железом происходит в процессе заточки.

ПОДГОТОВКАЛЕЗВИЯ БРИТВЫ

К ПРОЦЕССУ АНОДНОЙ ЗАТОЧКИ

Предварительно жало лезвия затачивается на фетровых кругах, покрытых микропорошком М28 или М10. Скорость вращения инструмента 3000—3500 об/мин. После заточки жала бритва обезжиривается протиркой лезвия тряпкой, смоченной в авиационном бензине. Обезжиренные лезвия погружают в электролит, так чтобы раствор покрывал лишь фаски бритвы При этом положительный полюс источника тока подключается к бритвам. После заточки бритвы промываются в холодной, за тем в горячей воде и вытираются полотенцем.

Режим работы

Во избежании изменении угла заточки в процессе работы необходимо строго придерживаться стелющего режима работы:

температура электролита 70 С. плотность тока 100—200 а/кв.см, продолжительность выдержки 8—10сек.

Корректировка электролита

При накоплении в электролите железа более 3.1% (в весовых частях) начинает выделяться осадок фосфата железа в твердой фазе. Это обстоятельство позволяет эксплуатировать электролит в течение 15—20 дней, прибегая периодически лишь, к очистке от шлаков и корректировке по воде и фосфорной кислоте

Практически корректировка производится 1 раз в день введением электролита удельного веса 1.7—1.705. доводя уровень до определенной отметки. Корректировку по воде производят 1 раз в три дня, добавлял дистиллированную воду в электролит Удельный вес электролита при корректировке должен быть 1,715—1,72,корректировку по хромовому ангидриду и железу производят руководствуясь данными химического анализа.

ОБЕЗЖИРИВАНИЕ

В процессе ремонта может возникнуть надобность в очистке клинков бритв от грязи и масел и для этой цели применяется обезжиривание и раствор следующего состава:

каустическая сода (NaOH) (едкий натр) — 25 г/л; поташ (Кa2CO3) (углекислая соль) — 50 г/л, тринатрийфосфат (Na3PO4) (фосфорнокислый натрии) — 15 г/л; жидкое стекло — 2-3 г/л;

Процесс обезжиривания производят при температуре ванн не ниже 90С.

Для обезжиривании следует иметь три ванны, причем в двух ваннах помешается обезжиривающий раствор, а третья наполняется горячей водой. Размеры ванн зависят от количества клинков бритв. Все ванны должны быть снабжены электроподогревом в целях поддержания температуры раствора и воды во время работы не ниже 90С. Ниже температуры раствора в 90С работа не производится.

Время, потребное на обезжиривание, при температуре состава 95 —100°С составляет 15—20мин.

ИСПЫТАНИЕ ОСТРОТЫ БРИТВЫ И УПАКОВКА

Наиболее распространенным практическим методом испытания остроты бритвы считается проба на срезание свободно висящего человеческого волоса. Испытание производится следующим образом: человеческий волос зажимается в пальцах руки с таким расчетом, чтобы ои высовывался на длину 30-40мм,затем легким нажатием испытуемой бритвойна расстоянии 10 мм от места зажатия волос срезают. Если бритва хорошо заточена и направлена, то любым местом лезвия бритвы волос может быть легко срезан. Практически проверяют лезвие бритвы описанным способом во многих местах и в случае получения удовлетворительного результата считаютее пригодной для работы.

Для этого испытания используют женские волосы, предпочтительно волосы блондинок ввиду большей их мягкости и тонкости по сравнению с мужскими волосами.

Волосы, предназначенные для испытания,обязательно освобождаются от покрывающей их жировой смазки мытьем, так какв противном случае бритва, даже очень хорошо направленная и острая, только будет скользить по волосу, не разрезая его. Однако этотспособ не является совершенным, но он очень прост и удобен.

Бритва после проверки на остроту смазывается и упаковывается в футляр.

Смазываются бритвы жировыми веществами, предохраняющими сталь от коррозии.

Сами смазывающие вещества не должны содержать примесей, вызывающих коррозию. На практике часты случаи, когда хорошо отремонтированная бритва, после очень непродолжительного лежания в упаковке покрывается ржавчиной вследствие того, в материалах упаковки содержались вредные химические примеси.

Исправление дефектов на ручках изготовленных из пластмасс

Наиболее часто встречаются следующие дефекты:

1.Небольшие трещины на плашках по отверстиям для шарнира или крепления клинчика.

2.Отклеился клинчик при снятии клинка или по другим причинам.

3. Лопнули одна или обе плашки.

Для исправления дефектов перечисленных в пунктах 1 и 2 производится склеиванием или сваркой при помощи газового теплоносителя заключающейся в сплавлении соединяемых деталей.

Для сварки необходима специальная аппаратура. Однако ввиду небольшого колчества ручек, единовременно подлежащих ремонту, применять еёнецелесообразно. Исправление дефектов, перечисленныхв п. 3. склейкой не эффективно, а поэтому производится замена на юную ручку или меняется лопнувшаяя плашка.

На рис 8 показана пластмассовая ручка с наиболеечасто встречающимися дефектами, перечисленными в пп 1 и 2.

Склейкапроизводится двумя способами: с использованием растворителей.

Клей получают растворением синтетических смол в соответствующих растворителях. Отвердевание клея может быть ускорено нагревом. Из-за маленьких партий ремонтируемых ручек или из-за того что в большинстве случаев природа пластмассы различная, нагревать ремонтируемые детали не рекомендуется.

При этом необходимо особо помнить, что целлулоид мгновенно воспламеняется при соприкосновении с открытым огнем и легко горит.

Склеивание деталей производится при температуре не ниже 15 градусов в чистом сухом помещении. В противном случае на поверхности изделия может конденсироваться влага окру-

жающего воздуха, что ухудшает качество клеевого шва. Для более полного удаления растворителя даётся открытая выдержка, и лишь затем их соединяют. Намазывать клей следует равномерным движением кисти только в одном направлении, не допуская образования пузырьков воздуха. Толщина наносимого слоя не должна превышать 0,5мм. Наносить клей лучше всего на поверхности обеих склеиваемых деталей. До склейки побежденные места очищаются от грязи. Лучше всего дляэтой целииспользовать острое шило или заточенный острый конец проволоки. Сам процесс склейки какой либо зачистки не требует. Клей наносится только на повреждённые или склеиваемые поверхности, ибо под его воздействием, детали теряют свой блеск. Заклейка не сквозных трещин и приклейка клинчиков производится специальными видами

клея для каждой пластмассы. При выборе наиболее пригодного способа склеивания следует учитывать следующие факторы: химическую природу пластмассы, технические требовании к свойству клеевого шва и условия эксплуатации, экономические преимущества того или другого способа склеивания н токсичность применяемого клея.

Склеивание с помощью растворителей применяется чаще всего для термопластичных материалов. Его выбирают в тех случаях, когда соединяемые термопластики легко растворимы в органических растворителях или имеют общие растворители При этом получается соединение, в котором шов состоит из материала склеиваемых деталей.

Применять какой-либо один вид клея не представляется возможным, так как ручки к бритвам изготовляются заводами из пластмасс, различных по своей структуре. Лучше применить универсальные синтетические клеи.

ибо они пригодны для склейки целого ряда однородных пластмасс. Кроме того,они поставляются в мелкой фасовке, что удобно для ремонта.

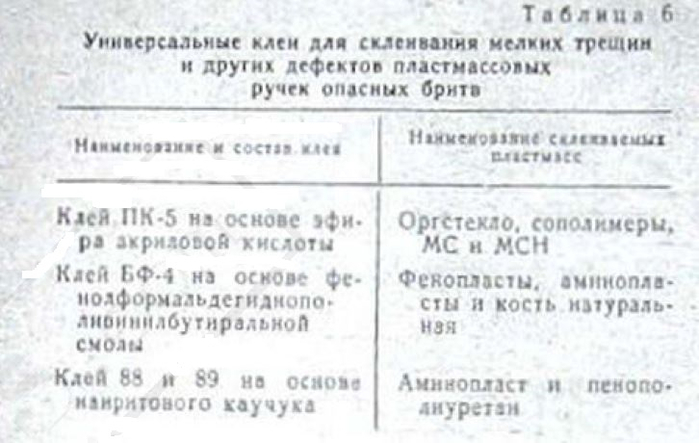

В табл. 6 даны рекомендуемые сорта' универсального клея дли наиболее часто встречающихся пластмасс, идущих на изготовление ручек

Для устранения дефектов на целлулоидных ручках применяются чистый ацетон и дихлорэтан, однако самым существенным недостатком последнего является высокая токсичность.

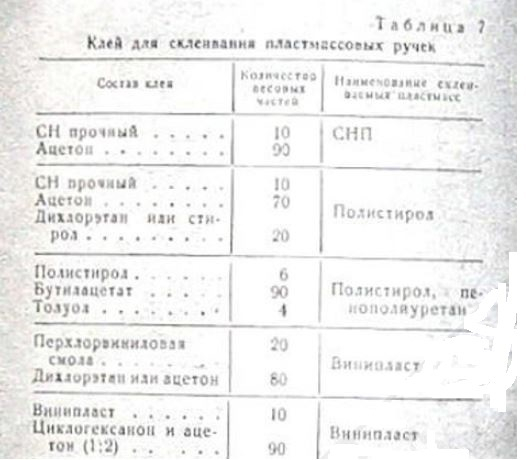

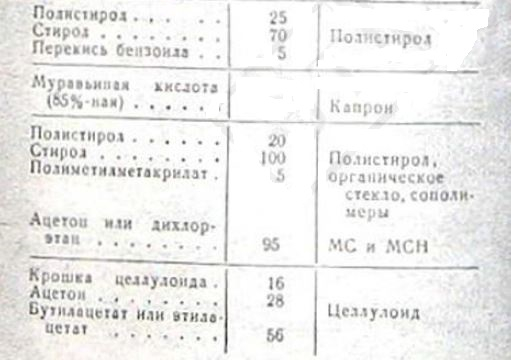

При отсутствии универсальных могут применяться специальные клеи,состав которых приведен в табл. 7.

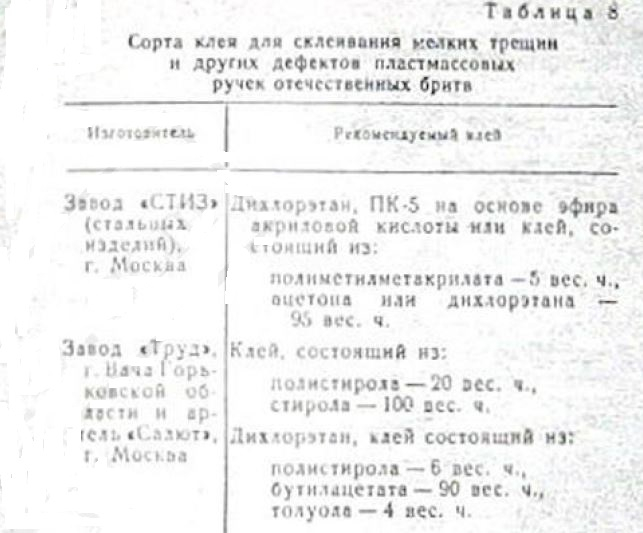

В табл. 8 даны клеи, пригодные для склейки ручек отечественных бритв, так как известна природа их пластмассы. Для ручек к бритвам иностранных марок наиболее пригоден универсальный клей БФ-4 наоснове фенолформальдегидно-поливинилбутиральной смолы или чистый ацетон.

| Комментировать | « Пред. запись — К дневнику — След. запись » | Страницы: [1] [Новые] |