Вам демократию как подать, в огне или с большой кровью?

Правила правильной техники заточки бритвы. |

Правила правильной техники заточки бритвы.

Из книги "Унифицированый учебник парикмахерского дела" 1967 года

1.

1.Движение бритвы на заточном камне выполняется режущей кромкой на зерно по диагонали заточного камня, как это показано на рисунке ниже. Это необходимо для формирования зубчиков на режущей кромке, которые очень важны для увеличения режущих свойств кромки.

2. Угол наклона бритвы по отношению к камню должен быть одинаков. Это послужит гарантией того, что зубчики на обоих сторонах бритвы будут иметь одинаковый угол.

3. Давление на бритву должно быть одинаковым при заточке как одной так и второй стороны бритвы и равномерно распределятся по всей длине режущей кромки бритвы, это будет гарантией того что подвод бритвы будет одинаково широким с обоих сторон бритвы и по всей длине режущей кромки.

4. При выполнении диагонального движения бритвы по камню нужно следить чтобы бритва лежала всей плоскостью на поверхности камня без перекосов носика бритвы или пятки вверх. Если точить с перекосами то заточка бритвы будет выполнена неравномерно и в результате вы получите загубленную режущую кромку. При заточке делайте одинаковое количество движений по камню с каждой стороны бритвы

|

Метки: заточка бритвы |

Правильная форма режущей кромки бритвы |

Описание правильной формы режущей кромки бритвы взято из Унифицированного учебника паримахерского дела изданного в США в 1967 году.

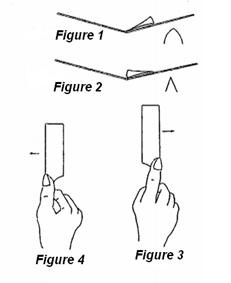

После того как ученик освоил заточку бритвы и знает правильные движения бритвы на камне, необходимо сосредоточить внимание обучающихся на методе правильной формы режущей кромки. Бритва с правильной формой режущей кромки должна иметь небольшой радиус (смотри пунктирную линию на рисунке 1), от центра режущей кромки ( точка А на рисунке 1) к спинке и носику бритвы (точки В и С на рисунке 1).

Если бритва немного вогнутая (смотри пунктирную линию на рисунке 2), то такая бритва будет брить недостаточно мягко и клиенты будут жаловаться что бритва «дерёт».

Обычно, парикмахер имеющий недостаточную квалификацию при заточке бритвы портит правильную форму режущей кромки. Стоит учесть и тот факт, что при заточке парикмахер инстинктивно оказывает давление на центральную часть клинка бритвы. И если от этой привычки не отказаться, то режущая кромка примет вогнутую форму как это показано на рисунке 2

Придать правильную форму режущей кромке и сохранять её при дальнейших переточках бритвы можно следующим способом.

Положите бритву на поверхность камня, обращая внимание на то, чтобы пятка режущей кромки лежала на поверхности камня. Сделайте четыре заточных круга оказывая лёгкое давление свободной рукой на пятку бритвы. Положите бритву на поверхность камня, обращая внимание на то, чтобы носик бритвы лежал на поверхности камня. Сделайте четыре заточных круга оказывая лёгкое давление свободной рукой на носик бритвы. Далее сделайте четыре заточных круга без давления свободной рукой.

Легко понять что режущая кромка будет больше стачиваться у носика и пятки бритвы, чем в центре и режущая кромка бритвы примет правильную форму и будет сохранятся при последующих переточках, если применять этот способ заточки.

|

Метки: клинковая бритва |

С.В. Помельцов Производство опасных и безопасных бритв |

Инженер-технолог С.В.Помельцов

Производство опасных и безопасных бритв

Государственное издательство местной промышленности РСФСР

Москва Ленинград

1939 год

ЧАСТЬ I. ОПАСНЫЕ БРИТВЫ

1. Развитие производства опасных бритв

Производство опасных бритв до 1930 г. не выходило из рамок кустарного. Отдельные кустари или мелкие кустарные объединении выпускали бритвы самых разнообразных типов и размеров из самых различных сортов ствлей. Качество таких бритв было неудовлетворительно.

Никакие исследовательские работы, на основе которых можно было бы установить технические условии на бритвы, разработать научно обоснованный технологический процесс, выработать спецификацию бритвенных сталей и устаноиить для них правильную термообработку, в тот период не велись. Для этого кустарные предприятия не имели необходимых средств, впрочем о постановке такой исследовательской работы в этой второстепенной отрасли промышленности в то время никто еще серьезно не думал.

Технологический процесс разрабатывался ошупью и на этой почве процветало секретничество. Как только тому или иному кустарю удавалось выпустить бритву удовлетворительного качества, весь технологический процесс и в особенности термообработка её превращались в секрет отдельных лиц, которые чрезвычайно ревниво оберегали его. Надо сказать, что подлинная ценность этих производственных секретов была очень низкаа, и как только в производство попадала сталь хотя бы с небольшими отклонениями от стандартных качеств, секретный способ производства уже не давал нужных результатов и требовались многочисленные опыты, чтобы изменить этот способ, добиться опять удовлетворительного качества бритвы.

Совершенно не удивительна та пестрота качеств опасных бритв, которая при таких условиях наблюдалась на практике.

Все эти производственные секреты сейчас открыты. Государстаеииые предприятия имеют теперь в своем распоряжении микроскопы, точные измерительные инструменты, химические лаборатории. Под производство опасных бритв подведена научно-исследовательская база. Но этот путь государственная промышленность встала с первых же дней освоения производства бритв.

При разработке научно обоснованного технологического процесса производства высококачественных опасных бритв нельзя было использовать многолетний опыт работы иностранных фирм по производству бритв, так как они тоже засекречивали свои способы производства, и в иностранной литературе почти никаких материалов по этому вопросу не имеется.

Около года продолжались работы Ленинградского института металлов и свыше года работа Московского института стали им. Сталина по исследованию свойств клинков бритв как заграничного, так и отечественного производства, причем подверглись изучению не только вопросы влияния различных составов сталей на качество изделий, но также вопросы термической и механической обработки лезвий. В результате этой работы и использования того, что удалось почерпнуть в иностранной литературе, мы в настоящий момент располагаем достаточными данными для того, чтобы правильно решить проблему выработки высококачественных опасных брктв при различных составах сталей.

2 Работа бритвы и ее устойчивость

Бритва, как режущий инструмент, работает в чрезвычайно специфических условиях. По данным Кайзера, поверхность лица, подвергаемая бритью, составляет около 250 кв.см. Считая, что при нормальной густоте растительности на 1 кв.см. кожи человека помечается около 100 волосков получаем, что на выбриваемой поверхности лица имеется около 25000 волосков.

Бритьё лица большей частью производится в два приема. И чтобы получить чистую поверхность кожи и в отдельных местах лица бритвой проходят по несколько раз Поетому следует считать, что при каждом бритье бритва срезает минимум 50000 волосков.

Человеческий волос представляет собой роговое вещество; средняя толщина волоса равна 0,1 мм. Таким образом общая площадь всех срезаемых во время бритья волосков равняется площади сечения плотного рога диаметром от 16 до 20 мм Понятно, что эта работа резания рогового веществ является очень большой нагруакой для столь тонкого инструмента как бритва.

Основные требования потребителя к хорошей бритве заключаются в следующем:

1) она должна быть устойчива во время продолжительной работы;

2) она должна быстро правиться в случае затупления.

Чтобы точно судить о качестве какого-либо изделия, следует производить наблюдения за его работой в наиболее тяжелых условиях. Отсюда понятно. что эксплуатационные качества бритвы наиболее рационально определять в условиях парикмахерских. Элементарный сравнительный подсчет работы, производимой в условиях индивидуального пользования и в условиях работы в парикмахерских, показывает, насколько быстрее можно определить качество бритвы во втором случае.

Считая, что в среднем потребитель бреется через день, имеем, что бритва используется около 180 раз в году, в парикмахерской же у мастера, который свободно может пропустить и день 35—40 человек, эта бритва ту же работу выполняет максимум в 5 дней. Принимая во внимание, что в парикмахерских производится также бритье головы, а при индивидуальном пользовании это делается очень редко, следует признать, что очень непродолжительный срок нужен для того, чтобы определить качество бритты при испытании ёе в условиях парикмахерской.

На первый взгляд кажется необходимым изготовлять бритвы высокой твердости и устойчивости, способные выполнить тяжелую и ответственную работу. Однако, не касаясь еще вопроса о трудности изготовлении таких бритв, нужно указать, что здесь перед мастером-парикмахером сразу же возникает вопрос, сколько времени нужно потратить на правку подобной бритвы, когда она затупилась и к работе не пригодна.

Дело в том, что для приведения крепко закаленных я устойчиаых бритв в работоспособное состояние заточкой вручную на оселках, требуется очень много времени. Поэтожу часто затрата времени на заточку такой бритвы не оправдывается, и многие парикмахеры предпочитают иметь менее жесткую бритву, которая зато быстро может быть приведена в работоспособное состояние.

Долгое время в работе использовались бритвы двух основных типов- очень жесткне и несколько менее жесткие, для подготовки к работе бритв обоих типов требовалась заточка их на оселках.

В последние годы появились бритвы, обладающие совершенно иными качествами. Эти бритвы настолько мягки, что после одной, двух операций бритья они тупятся, но зато обладают прекрасной способностью очень легко восстанавливать свою первоначальную остроту после несколькнх движений по ремню натертом точильной пастой. Мастера парикмахеры, работающие бритвами этого выпуска, не имеют нужды приготовлять по вечерам после работы своей инструмент. Они правят бритву перед каждым бритьем; она очень легко затачивается, и работа ею очень легка и продуктивна.

3. Типы бритв

Таким образом в настоящий момент имеются бритвы трех основных типов:

1) очень жесткие, устойчивые.

2) достаточно устойчивые и поддающиеся довольно легко правке и заточке.

3) мягкие, могущие работать только с применением для их заточки точильной пасты вместо оселков

Теперь необходимо выяснить экономические и технические предпосылки, которые обусловливают выпуск бритв различных типов.

Для производства бритв первого типа, очень жестких и устойчивых, требуется применение высококачественных легированных сталей, обработка которых сопряжена с значительными трудностями, что приводит к большому проценту брака на многих переходах технологического процесса. Это, конечно, вызывает повышение себестоимости продукции. Кроме того эти бритвы очень хрупки и требуют весьма внимательного ухода за собой. Особенно же неприятно то обстоятельство, что когда такую бритву после долгого употребления приходится давать в переточку перед окончательной правкой, то неопытный точильщик может очень легко испортить ее.

Такие бритвы, относящиеся к типу .люкс, очень дороги и редко используются при тяжелой работе в парикмахерских.

Решая вопрос о выпуске массовой доброкачественной и приемлемой по цене бритвы, приходится делать выбор между бритвами двух других типов, т. е. между типом бритвы, достаточно устойчивой, хотя и более трудно затачиваемой, и типом бритвы совершенно мягкой, заточка которой производится на ремне с пастой. Себестоимость бритвы второго типа несколько выше себестоимости бритвы третьего типа, т. е. совершенно мягкой, но учитывая незнакомство широких кругов потребителей с качеством мягкой бритвы, необходимость обязательно иметь пасту для заточки, без которой эта бритва превращается в кусок мягкого железа, следует признать справедливым, что в первую очередь должно быть освоено производство бритв второго типа.

Бритвы вторго типа могут с успехом изготовляться из многих сталей отечественного производства, и продукция этого типа будет иметь твёрдый спрос на рынке; в мировом производстве бритв, бритвы второго типа также занимают доминирующее положение.

4. Формы бритв

На мировом рынке встречается огромное количество различных форм опасных бритв. Это большое разнообразие форм объясняется не насущной необходимостью, а подделыванием

рис 1 Образцы бритв различной ширины.

под вкусы потребителей и конкуренцией между различными фирмами.

Однако необходимо признать, что некоторые формы удобны для проведення определенных операций. Например, бритье головы удобно производить бритвой большой и широкой в форме "лопаты", в то время как для удаления мозолей более пригодна маленькая узкая бритва, именуемая "змейкой".

Между процессами производства этих разнообразных по внешнему очертанию бритв почти нет различия. Поэтому форма опасной бритвы не играет решающей роли при назначении операций обработки изделия.

Различия между бритвами разных типов определяются

а) шириной полотна брнтны

б) длиной бритвы,

в) формой выточки полотна бритвы

г) общей конфигурацией полотна

Вопрос о ручке, не имеющий прямого отношения к технологическому процессу производства лезвия пока не затрагивается. Различия между бритвами разных типов определяются.

Ширина полотна бритвы. Это наиболее важный для стандартного выпуска бритвы размер.

Если рассмотреть основную массу бритв, заграничных и отечественных образцов, то на детальных замеров можно

Рис 2 Формы выточки бритв

получить следующие данные, характеризующие бритвы по ширине полотна (рис. 1).

Длина полотма бритвы. По длине полотна бритвы мало отличаются друг от друга. Если не считать случайных резких отклонений в размерах бритв специального назначения, длина полотна нормальной бритвы колеблется в пределах от 65 до 85 мм.

Форма и размеры хвостика почти у всех бритв одинаковы. Расстояние от конца хвостика до центра отверстия в нем, в которое входит заклепка, соединяющая клинок бритвы с ручкой, колеблется в пределах от 24 до 30 им.

Форма выточки полотна, иначе говоря, форма поперечного сечения полотна бритвы является одним из главных и наиболее характерных показателей, по которому можно судить о качестве бритвы.

По данным известной германской фирмы „Близнецы" в Золингене, выточка полотна опасной бритвы может иметь 14 различных основных форм, соответственно чему бритвы раз- биваются на 14 классов. Из рассмотрения рис. 2 видно, как от грубой формы 1 (простой клин), выточка изменяется все больше, и форма 14 соответствует почти пределу тонкости рабочего полотна бритвы.

Форма 1 выточки является самой несовершенной, так как для заточки бритвы такой формы необходимо стачивать нею боковую поверхность ее, чтобы сохранить правильный угол резания, равный 12—14 градусам.

Если же производить заточку только одного жала бритвы, то изменяется угол резания, что резко ухудшает бреющие качества бритты (рис. 3. 1 и 2).

Все бритвы с формой поперечного сечения, имеющей очертания по вогнутым кривым, допускают заточку и правку бритв наиболее совершенным и легким способом (рис. 1-3).

Это получается благодаря тому, что при заточке бритвы этой формы стачивается только жало лезвия и грань обушка, вся же боковая поверхность полотна бритвы остается неизменной.

Из практики известно, что при многократных заточках стачивание рабочего конца бритвы, его жала, идет быстрее, чем стачивание обушка, вследствие чего угол резания бритвы немного меняется, но практически на бреющую способность бритвы это влияния не оказывает.

Понятно, что формы 12, 13, 14 (рис 2) выточки полотна бритты при заботливом и внимательном отношении к последней гарантируют хорошие бреющие качества ее вплоть до окончательного срабатывания. Но создать выточки таких форм можно только при наличии высококачественных сталей и весьма тщательной термической и механической обработки полотна.

Даже небольшая небрежность в работе при изготовлениим бритв этого высокого класса ведет к тону, что происходит коробление полотна бритвы, и вся затраченная работа может

пропасть, так как искривленную бритву ни заточить, ни на-править как следует, невозможно

РИС. 3

1-Заточка бритвы в форме клина

2-Увеличение угла резания при заточке бритвы в форме клина

3- Заточка бритвы рациональной формы

5. Общая конфигурация бритвы

Названия отдельных частей опасной бритвы приведены на рис. 4.

Общая конфигурация спинки, или обушка, бритвы существенного значения в процессе производства бритвы не имеет и зависит только от конфигурации или формы режущего края бритвы. Поэтому, как было указано выше, разнообразие форм бритв явилось следствием не каких-либо теоретических расчетов, а поисков формы, наиболее удовлетворяющей требованиям рынка.

Наиболее удобной все-таки приходится признать форму бритвы, у которой головка выполнена под прямым или острым углом к спинке.

Многочисленные замеры ходовых сортов опасных английских бритв фирмы «Шеффильд" германских фирмы „Близнецы"

Золинген шведской фирмы „Энгстром" и др. показывают, что наибольшим распространением пользуются бритвы с прямой головкой. Знаменитые „толедские" клинки имеют слегка изогнутую спинку, и головка клинка составила со спинкой угол в 70 градусов. Эти клинки были чрезвычайно удобны в работе и благодаря наличию острого угла между головкой и спинкой позволяли производить любые операции бритья волос.

Полукруглая форма головки которую довольно часто имеют опасные бритвы, выпускаемые на рынок, не может быть признана совершенной.

6. Определение остроты бритвы

Качественность бритвы характеризуется двумя основными показателями: 1) остротой и 2) выносливостью, или стойкостью, бритвы во время работы.

Известно, что можно легко получить очень острое режущее жало у самой мягкой бритвы, но эта бритва длительно работать хорошо не может так как из-за мягкости ее режущей кромки она во время работы быстро тупится; под микроскопом видно. что жало острия бритвы во время бритья загибается.

Поэтому такого сорта бритвы, хотя и могут выдерживать самые строгие испытания при первоначальном измерении остроты но из-за мягкости они не могут быть признаны качественными. У чрезмерно жесткой бритвы много труднее получить острое режущее жало, но и этого сорта бритва не может хорошо работать, так как жало ее быстро разрушается во время бритья из-за своей хрупкости. Микроскопические исследования показывают наличие выкрашивания жала такой бритвы, и особенности при бритье жестких волос.

Только комплексное разрешение вопросов остроты бритвы и устойчивости ее во время работы может дать высококачественную продукцию.

Каких-либо точных, объективных, научно обоснованных способов определения остроты бритвы и стойкости ее мы до сих пор еще не имеем.

До последнего времени наиболее распространенным прибором для определения первоначальной остроты бритвы и устойчивости ёе режущей кромки являлся прибор японского исследователя холодного оружия Хонда.

Основной принцип испытания остроты бритвы на приборе Хонда заключается в том, что бритва, закрепленная в аппарате, при постоянном давлении на нес с силой равной 1,5 кг разрезает стопку стандартных бумажных полосок.

Первоначальная острота бритвы характеризуется числом, равным числу стандартных бумажных полосок прорезанных за одно её движение, т. е. движение под нагрузкой вперед и назад с общей длиной пути в 4 см.

Стойкость же режущей кромки бритвы определяется количеством резов, которые выдерживает бритва до снижения ее первоначальной остроты на 50 процентов.

Необходимо отметить, что результаты испытания бритвы на аппарате Хонда не могут быть решающими для характеристики бреющих качеств клинка бритвы. Дело в том, что условия работы острия бритвы и влияние угла ее заострения на процесс бритья волоса совершенно не похожи на условия работы клинка при резании стопки стандартных листов бумаги из-за влияния заклинивания лезвия бритвы во втором случае. Испытание относительной остроты бритв и их стойкости на аппаратах типа Хонда может только тогда иметь известную ценность, когда всестороннему предварительному испытанию будут подвергнуты клинки бритв, могущих служить эталонами.

Испытание бритв на аппаратах типа Хонда может быть применено, только и порядке выборочного контроля, так как бритва прошедшая такого рода испытание, обязательно тупится и без заточки и правки не может быть выпущена на рынок. Если это положение может быть еще терпимо при производстве опасных бритв, то при производстве лезвии безопасных бритв все испытанные этим способом лезвия должны идти в окончательный брак ввиду того, что при переточке ширина лезвий уменьшается, и они будучи вставлены в нормальный аппарат безопасной бритвы, могут оказаться не работоспособным.

Равным образом и предложенные Вудвортом испытания остроты бритв, основанные на принципе разрезания стандартизованной фибры, также не могут быть приняты вследствие того, что после испытания бритва тупится.

Поэтому ряд исследователей пошел по пути изыскания таких способов определения остроты бритв, которые не портили бы последних.

Испытания остроты бритв по способу проф. Тунберга основанные на разрезании стандартной нити определенной крепости, не дали положительных результатов. Помимо того, что метод проф. Тунберга очень кропотлив, он даст показание остроты бритвы только для отдельных точек лезвия, полной же проверки всей режущей кромки клинка этот способ обеспечить не может. Неудивительно, что некоторые бритвы хорошо разрезавшие нить на аппарате, при практическом испытании не могли удовлетворительно брить.

Наиболее распространенным практическим методом испытания остроты бритвы считается проба на срезание свободно висящего человеческого волоса.

Испытание производится следующим образом. Человеческий волос зажимается в пальцах руки с таким расчетом,чтобы он высовывался на длину 30—40 мм; затем легким нажатием испытуемой бритвой на расстоянии 10 мм от места зажатия волос срезают. Если бритва хорошо выточена и направлена, то любым местом лезвия бритвы волос может быть легко срезан. Практически на производстве проверяют лезвие бритвы описанным способом во многих местахи в случае получения удовлетворительного результата считают ее годной. *

Для этого испытания используют женские волосы, предпочтительно волосы блондинок, ввиду большей их тонкости и мягкости по сравнению с мужскими волосами.

Волосы, предназначенные для испытания, обязательно освобождаются мытьем от покрывающей их жировой смазки,так как в противном случае бритва, даже очень хорошо направленная и острая, только скользит по волосу, не разрезая его.

Как видно из сказанного выше, способы, применяемые для испытания остроты бритв, не являются абсолютно точными и объективными, так как слишком много факторов вносят неопределейность в результаты испытания, например: толщина различных волос, их относительная плотность, скорость движения лезвия бритвы во время срезания, направление плоскости среза волоса, угол, под которым направлена бритва относительно волоса и момент срезания и т.д.

Поэтому в последние годы техническая мысль ищет более совершенных и объективных методов определения остроты бритв. Эти методы должны обеспечить:

1) проверку остроты всей режущей кромки бритвы, а не только отдельных её точек;

2) проведение испытания без прикосновения к острию, чтобы сохранить остроту бритвы в первоначальном состоянии.

Понятно, что при соблюдении указанных условий испытания степень остроты бритвы может быть выражена только как функция тех параметров измерения, которые легли в основу данного метода испытания.

Примером такого способа измерения является способ Петерса. Из физики известно, что истечение статического электричества с какого-либо заряженного тела происходит наиболее интенсивно с самых острой концов или граней этого тела. Поэтому если наэлектризовать бритву, то истечение электричества будет происходить главным образом с режущей кромки её (жала). Интенсивность истечения электричества будет резко меняться в зависимости от остроты различных мест жала, что дает возможность определить степень остроты любого места жала, полностью сохраняя первоначальную остроту бритвы. Этот способ испытании остроты бритвы может считаться объективным, и выбор при испытании одних и тех же параметров измерения в результате даст сравнимые показатели степеней остроты жала клинков различных бритв.

Но так как определение степени интенсивности истечения электричества с острия жала бритвы занимает довольно много времени, то этот способ в повседневной заводской работе не получил распространения и пока носит лабораторный характер.

Настойчивая работа исследователей остроты бритв привела к нахождению оптического способа определения остроты жала клинка бритвы. Этот способ измерения оказался наиболее эффективным, и им преимущественно пользуются на заводах, производящих в массовом порядке лезвия к безопасным бритвам.

Сущность оптического способа определения остроты жала бритвы состоит том, что прямо на острие лезвия бритвы направляется концентрированный луч света. При этом наблюдается следующее интересное оптическое явление: хорошо выточенное жало лезвия бритвы как бы рассекает пучки луча света и самого жала бритвы не видно. Если же в каком-либо месте жало бритвы недостаточно остро, то сразу можно видеть блестящие тонкие линии, причина возникновения которых лежит в том. что лучи света отражаются от какой-то площадки. имеющейся на жале лезвия.

Всякая даже очень маленькая зазубрина иа жале бритвы при оптическом методе контроля качества заточки характеризуется появлением на ней при освещении яркой звездочки.

Соответствующее техническое оформление аппаратуры, обеспечивающее усиление эффекта освещении жала бритвы пучком лучей света, дает достаточно быстрый и надежный способ контроля качества изделий.

Понятно, что при этом способе определенния степени остроты бритвы никакого ухудшения фактической её остроты не происходит, и степень точности контроля может измениться.

7. Стали для бритв

Работы, произведенные нашими советскими научно-исследовательскими институтами и данные иностранной литературы показывают, что для производства бритв необходимо иметь высококачественную легированную сталь.

Насколько велико внимание, уделяемое подбору подходящих сортов стали для бритв, видно из обзора в журнале "Айрон Грейд Ренью", в котором указано, что высококачественные германские бритвы изготовляются из английской шеффильдской стали, которая в свою очередь перерабатывается из высококачественного чугуна, импортируемого в Англию на Швеции и Норвегии.

Пригодность стали для проиаводства бритв характеризуется двумя основными факторами:

а) химическим анализом стали.

б) структурой стали.

Химический состав сталей

В отношении химического состава стали, применяемые для производства бритв, могут быть разбиты на три категории:

1. Заэнтектоидная углеродистая сталь с содержанием углерода от 1,1 до 1,4 % (данные Деш и Робертс и др.)

2. Сталь легированная карбидообразующими элементами (хром, молибден, вольфрам) с содержанием этих элементов от 0,5 до 1 % при содержании углерода от 0,9 до 1,3% (данные Смирнова).

3.Нержавеющая хромистая сталь ледебуритного класса, содержащая углероде от 0,7 до 1,1% и хрома от 13,8 до 14.5% (данные Цилера).

Сталь, применяемая для проивоодства бритв, должна содержать серы и фосфора только следы, марганца 0,3—0.4 % кремния 0.15—0,2%. '

Из многократных исследований остроты и выносливости клинков, изготовленных из углеродистой стали, выяснилось, что лучшие показатели имеют бритвы, изготовленные из стали с содержанием углерода 1,1—1,3%. Бритвы с содержанием углерода в 1,5 % оказались слишком хрупкими.

Исследование клинков из сталей, легированных хромом, молибденом и т. д., показали, что введение в сталь этих

Таблица 1

|

Сорта сталей |

Первоначальная острота |

Выносливость клинка |

|

Стали углеродистые |

|

|

|

Углерода 0,5 % |

58 |

9 |

|

0,9 % |

102 |

12 |

|

1,1 % |

122 |

11 |

|

1.3 % |

127 |

13 |

|

1,9 % |

95 |

20 |

|

Стали легированные |

|

|

|

Углерода |

108 |

26 |

|

Ванадия |

||

|

Углерода |

115 |

24 |

|

Хрома |

||

|

Улерода |

114 |

24 |

|

Молибдена |

||

|

Сталь нержавеющая |

- |

15 |

|

Углерода 1.35% |

|

|

|

Хрома 12% |

|

|

|

Молибдена 1% |

|

|

|

Кобальта 1,1% |

|

|

элементов повышает первоначальную остроту бритвы и примерно в двое увеличивает стойкость режущей кромки, по сравнению со стойкостью бритв, изготовленных из обыкновееной углеродистой стали.

Полными данными о работе нержавеющих бритв, изготовленных из хромистой стали, мы пока не располагаем, но по указаниям Кайзера клипки из стали состава: углерода 1.35 %,

кремния 0,8%, хрома 12%. молибдена 1% и кобальта 1,1% работали довольно хорошо.

В работе исследователей Катаро, Хонда и Катакази, реферированной Смирновым, приводятся следующие сравнительные данные о влиянии содержании в стали углерода и других компонентов, на остроту и выносливость бритв, испытанных на приборе Хонда (табл. 1).

Для полного выяснения химических составов сталей,которые употребляются различными заграничными фирмами для производства бритв, были взявты девять импортных бритв различных марок.

Анализ показал следующий химический состав сталей

Таблица 2

|

Фирма |

Химический состав |

|||

|

С |

Ма |

Сr |

Мо |

|

|

Генкель Близнецы Золинген |

1,46 |

0,103 |

0,53 |

0,0018 |

|

Герб Ланг |

1,37 |

0,490 |

0,59 |

0,0018 |

|

Эрн |

1,16 |

0,440 |

- |

0,003 |

|

Бисмарк |

1,22 |

0,11 |

- |

0,0017 |

|

Палерой Париж |

1,24 |

0,38 |

- |

0,0015 |

|

Энгентон Швеция |

|

|

|

|

|

Бротерс Лондон |

1,32 |

0,36 |

2,77 |

0,0052 |

|

Бест Сильвер стил Лондон |

1,45 |

0,500 |

0,39 |

0,0026 |

|

Пирсон Шеффильд |

1,36 |

0,120 |

0,60 |

0,0016 |

Химический анализ показывает, что все заграничные бритвы делают, из заэвтиктоидной стали, содержащей углерод в пределах 1,16—1,46%. В качестве специальной легирующей присадки примешается только хром.

При атом английские фирмы вводят хром как в небольших количествах (0,6%), так и в более значительных (2,77%). Немецкие фирмы применяют нелегированную углеродистую сталь или также делают присадку к ней небольшого количества хрома порядка 0,5%.

Присадка хрома в количестве 0,5 % обязательно встречается в хороших шведских бритвах. Французские бритвы частью изготовляются более мягкими из углеродистой стали.

Химические анализы клинков, изготовленных на различных по химическому составу сталей, сопоставленные с результатами практических наблюдений за качеством их работы, дают основания считать, что наиболее пригодной для производства клинков опасных бритв является сталь следующего химического состава:

Углерод 1,20-1,35 %

Хром 0,50-0,80 %

Марганец 0,25-0,3 %

Кремний 0,16-0,20 %

Сера следы

Фрсфор следы

Из советских сталей наиболее подходящей по химическому составу для производства бритв является в настоящее время сталь ЭХ05 (ОСТ 4958).

Химический состав этой стали следующий:

Углерод 1,25-1,40 %

Хром 0,40-0,60 %

Марганец 0,20-0,35 %

Кремний 0,2-0,35 %

Сера 0,03%

Фрсфор 0,03%

Микроструктура сталей

При производстве клинков опасных бритв следует твердо помнить, что если сталь, идущая на изготовление бритв по структуре определенным образом не подготовлена то из это стали, как бы хорош ни был ее химический состав хорошую бритву получить невозможно.

Многочисленные опыты производства бритв из сталей одного и того же химического состава, но с различной структурной подготовкой, показывают, что микроструктура бритв является решающим фактором в деле получения хорошего клннка. Полотно хорошей закаленной бритвы из заэвтидноидной стала должно состоять из мартенситовой основы с равномерно расположенными в ней мелкими зернами цементита.

Исследователи Деш и Робертс со всей категоричностью заявляют, что структура стали получающаяся я результате операций прокатки и последующего отжига, оказывает решающее влияние на качество клинков. Качество клинка определяется исходным распределением зёрен цементита, и на это распределение зерен мало влияет даже процесс закалки

Рис 5

1-Структура высококачественной бритвы

А-режущая кромка новой бритвы

Б-режущая кромка изношенной бритвы

В-равномерно распределённое в структуре стали зерно цементита

2- структура недоброкачественной бритвы

А-режущая кромка новой бритвы

Б-режущая кромка изношенной бритвы

В- неодинаковове по величине и неравномерно распределённое зерно цементита

Бритвы, у которых структура закаленного полотна имела неодинаковые по величнне и неравномерно расположенные зерна цементита, показали очень низкое качество в работе. Направленные для бритья клинки, даже после очень непродолжительной работы неравномерно снашивались по длине режущей кромки, и результате чего бритвы начинали «драть".

Это подтверждает что, как отмечено выше, хороший клинок должен иметь равные, равномерно расположенные в основной массе мартенсита зерна цементита. Режущая кромка такой бритвы после работы должна принять вид, изображенный на рис. 5.1.

Режущая кромка клинка имеющего неодинаковые и неравномерно расположенные зерна цементита, после работы принимает вид, изображенным на рис 5, 2.

Учитывая желательность получения в закаленной бритве структуры мелкого глобулярного цементита необходимо и исходном материале подготовить и иметь перед закалкой бритвы структуру зернистого перлита, содержащего мелкие зёрна заэнтектоидного цементита.

Клинок с наличием в микроструктуре цементоидной сетки следует считать браком. Появление такой сетки является результатом неправильного технологического процесса производства бритвы. Некоторые иностранные исследователи, как, например, Курран и Кайзер, не считают возможным установить норму хорошей микроструктуры, так как иногда клинки с различной микроструктурой, вплоть до наличия цементмтвой сетки работают удовлетворительно. Обьяснеиие удовлетворительной работы отдельных клинков бритв с наличием цементоидной сетки надо искать в удачной форме выточки полотна и хорошей напранке жала бритвы. Однако, как правило, бритвы с цементоидной сеткой работают неудовлетворительно.

8 Технологический процесс производства бритвы

На производство бритв идет полосовая сталь имеющая поперечное сечение в виде трапеции с нижним основанием в 6 мм, верхним в 3 мм и высотой в 13 мм. Профиль этой полосы наиболее близко подходит к профилю бритвы, что даст возможность сократить удельные расходы при многих технологических операциях.

Можно также изготовлять бритвы и из полосоной стали прямоугольного сечения размерами 6X10 мм и даже круглого сечения с диаметром 8,5 мм.

Следует отметить, что в этих случаях удельный расход металла на производство бритвы больше, чем в случае применения стали трапецеидального сечения вследствие увеличения размеров облоя при штамповке. Поперечное сечение прутка должно иметь в зависимости от профиля заготовки от 52 до 60 кв мм.

1-я операция. Рубка заготовки

Заготовка по длине делится на несколько штук бритв. Учитывая скорость остывания прутка во время штамповки болванок бритв, а также условия нагрева заготовок, следует заготовку делить не больше чем на 6 бритв.

Рубка полосы на заготовки может производиться на эксцентриковом пресе мощностью около 5 т.

2 операция. Штамповка болванки

Штамповку болванки для бритвы надлежит производить в штампах на падающем молоте, Производить штамповку бритв на прессах не рекомендуется ввиду медленности процесса деформации металла. Дело в том, что из-за малых поперечных размеров болванки поковка быстро охлаждается, охлажденный материал не может свободно течь и хорошо заполнять форму штампа. Поэтому хорошую болванку при работе на прессе получить не удается.

Продолжительность же процесса штамповки болванки на падающем молоте настолько мала (доли секунды), что металл не успевает охладиться, благодаря чему форма штампа хорошо заполняется металлом. В результате получается болванка точных размеров, с весьма тонким облоем, а это приводит к сильному сокращению последующих механических операций. На рис. 5 показана отштампованная болванка для бритвы.

Чрезвычайно важным фактором, обеспечивающим правильность проведения штамповки болванки, является установление правильной температуры нагрева прутка.

Стремление производить штамповку бритвы при более высоких температурах объясняется тем, что с повышением температуры сопротивление стали деформации очень резко уменьшается, а это дает возможность производить операцию штамповки бритвы на менее мощном оборудовании. Поданным проф. Кодрон ("Горячая обработка металлов"), сопротивление стали деформации изменяется следующим образом в записимости от температуры нагрева:

Температура деформации С 0 500 600 700 800 1000 1200 1400

Сопртивлении деформации 50 44 44 36 28 18 8 0

кг\кв см

Из практики производства бритв известно, что качество бритв, на изготовленных из стали, нагретой до слишком высокой температуры, очень низко. Поэтому необходимо было опытный путем определить наивысшую допустимую температуру нагрева заготовок, которая при минимальном сопротивлении деформации обеспечивала бы получение хорошей микроструктуры.

Штамповка бритв, проведенная Институтом стали им. Сталина из стали ЭХ0-5. показала, что для получении наилучших результатов как по микроструктуре, так и в отношении количества брака температура нагрева заготовок под штамповку не должка превышать 800—820 градусов .

По мере повышения температуры величина зерна в стали резко увеличивается, а начиная с температуры 875 градусов микроструктура ее резко ухудшается, и при температуре 900 и выше начинается образование цементитной сетки. Так как последняя, а также крупное зерно в стали, полученное в результате перегрева заготовок перед штампонвой, не могут быть полностью устранены при последующих операциях отжига и закалки, то нагрев стали перед штамповкой свыше 820 недопустим.

Теоретический расчет и практические испытания ковки болванки бритвы показывают, что вес бабы падающего молота не должен быть меньше 750 кг, а высота подъема молота должна составлять около 2,5 м.

3-й операция. Сферодизация болванок

Сферодизация болванок (длительный отжиг при низкой температуре) преследует две цели:

а) подготовку структуры стали к закалке, т. е. образование зернистого перлита с глобулизацией зерен избыточного цементита;

б) устранение внутренних напряжений, дающее возможность обрезать и править болванки в холодном состоянии, что гарантирует от появлений в бритве трещин после закалки.

Температура сферодизации для стали марки ЭХ0-5 составляет 710— 730 градусов выдержка после прогрева 5 часов.

В случае посадки в печь большой партии болванок необходимо поднять первоначальную температуру печи при ее загрузке до 750 градусов.

4 операция. Обрезка облоя

Облой обрезается вхолодную на эксцентриковом прессе мощностью около 50 т. Для увеличения стойкости обрезного штампа можно рекомендовать введение операции снятия окалины с болванок, прошедших отжиг.

Рис 6 Штампованая болванка и облой

|

|

Помельцов С.В. Производдство опасных и безопасных бритв часть 2 |

5 операция. Галтовка болванок

Операции галтовки предназначена для снятия заусенцев, которые образуются после обрезки облоя.

6 операция. Правка болванок

После штамповки и обрезки облоя болванка бритвы очень часто выходит искривленной. Перед дальнейшей обработкой болванки ее необходимо выправить.

Правка болванки производится в горячем состоянии. Эту операцию можно производить на тех же падающих молотах, на которых производилась горячая штамповка, но сила удара молота должна быть уменьшена.

Этой операцией технологический процесс производства болванки заканчивается и она поступает в цех механической обработки, где бритва проходит ряд операций грубой обдирки для подготовки ее к закалке и отпуску. Порядок обдирочных операций зависит главным образом от того, что принимается за базу и какой назначается процесс термической обработки клинка бритвы. -

В практике заводов, производящих опасные брнтны, довольно часто принимается описанный ниже порядок основных операций механической обработки.

7-я операция. Сверление отверстия под заклепку ручки

Сверление в хвостике бритвы отверстия под заклепку для ручки, производится на маленьком сверлильном станке, сверлом диаметром в 2,5 мм.

8-я операция. Обдирка болванок

При изготовлении опасных бритв встречаются два основных варианта последовательности операций шлифовки, которые придают основную форму клинку и подготовляют его к окончательным операциям полировки и правки.

По первому варианту болванка бритвы направляется в термическую операцию сейчас же после сверления отверстия под заклепку ручки. Таким образом только после закалки и отпуска болванку начинают шлифовать и придавать ей форму готового клинка бритвы, т. е. все шлифовальные операции ведутся на закаленном материале.

По второму варианту основные обдирочные операции производятся до закалки и отпуска клинков, результатом чего является снижение расходов на обдирочные работы и уменьшение опасности порчи клинков под влиянием местного нагрева при шлифовке.

Из-за трудности обработки закаленной стали расход шлифовальных камней, рабочей силы и энергии при обработке по первому варианту становится очень большим. Кроме того длительная обработка закаленной бритвы шлифовкой нередко приводит к порче изделия на какой-либо из операций.

Дело в том, что теплота, выделяемая при шлифовке и полировке, может вызвать местный нагрев полотна бритвы, в результате чего последняя получит дополнительный отпуск, твердость в этом месте понизится, и режущая кромка потеряет устойчивость. Понятно, что бритва, у которой твердость отдельных мест режущей кромки имеет резкие отклонения от нормальной, должна считаться браком.

Необходимость производства клинка по этому варианту вызывается тем, что закалка окончательно оформленного клинка представляет большие трудности очень трудно избежать закалочных трещин вследствие резкости перехода от спинки к полотну бритвы. Поэтому, хотя механическая обработка болванки в сыром виде требует меньшей затраты рабочей силы и энергин. опасность получения массового брака по закалочным трещинам при обработке по второму варианту часто заставляет вести технологический процесс по первому варианту.

Кроме того немаловажную роль играет то обстоятельство, что если при обработке по первому варианту поверхностный слой металла болванки по тем или иным причинам обезуглероживается, то при сошлифовке его можно все-таки получить в клинке режущую кромку достаточной твердости к устойчивости.

При работе по второму варианту наиболее трудной является операция закалки клинков, но пользуясь описанным ниже способом закалки, разработанным Институтом стали и основанным на изотермическом превращении аустенита, можно свести до минимума брак по закалочным трещинам. Если же эга осмовная трудность устраняется, то предпочтение несомненно нужно отдать второму варианту.

Грубую обработку выемки и спинки бритвы выгодно производить иа стальном диске. Известно, что гладкие диски при большой скорости вращения легко режут мягкие и твердые стали как в горячем, так и в холодном виде. Вращающийся с огромней скоростью диск из мягкого мелела режет самую твердую сталь благодаря размягчению разрезаемой стали, которая нагревается сильнее железного диска. Скорость диска, необходимая для осуществления операции обрезки должна лежать в пределах 50—60 м/сек. Увеличение этой скорости при обработке бритвы может принести вред, так как трение в месте соприкосновения диска и болванки может вызвать слишком высокий нагрев.

Все дальнейшие операции обдирки болванки бритвы надлежит производить на шлифовальных кругах, так как форма обрабатываемых изделий и требование сохранении соответствующей микроструктуры не позволяют широко применить шлифовку стальными дисками.

Таким образом производятся операции обдирки головки, сорочки и полотна бритвы. Обдирку производят на двухшпиндельных шлифовальных станках со скоростью вращения камня до 3000 об/мин. Шлифовальный камень следует употреблять с хорошей керамической связкой и зернистосью 46. После проведения обдирки болванки производится насечка хвостика бритвы под сорочкой, на станке типа пилонасекального.

После этих операций грубошлифовальная болванка бритвы поступает в термическую обработку.Придание формы клинка бритвы путем шлифовки схематически представлено на рис. 7

На рис. 7.1— изображена первая операция обдирки на двухшпиндельном шлифовальном станке — спуск лезвия

На рис. 7,2 показана операция шлифовки дольев полотна бритвы на тех же двухшпиндельных шлифовальных стликах.

9-я операция. Термическам обработка

Термическая обработка бритвы заключается ее закалке и отпуске. Эти операции являются одними иа наиболее ответственных при изготовлении высохокачественной бритвы.

При проведении термической обработки как легированных, так и простых углеродистых сталей для получения высококачественного клинка должны быть соблюдены следующие условия.

1.Установление точной температуры нагрева изделия перед закалкой.

2. Выбор надлежащего состава и температуры закаливающей среды.

3. Установление точной температуры отпуска закаленного изделия.

Кроме этого основного фактора — назначения температурного режима, очень серьезную роль играет продолжительность воздействия температуры при термической обработке стали. Известно, например, что отпуск бритвы можно производить и при более низком нагревее чем это обычно принято, но длительность отпуска должна быть в таких случаях увеличена.

Далее, если сталь даже при правильной температуре нагрева выдерживается для операции закалки в течение слишком долгого времени, то микроструктура стали портится, и изделие выходит в брак.

Наконец необходимо следить за чистотой нагревающих и закаливающих сред, так как загрязненность их может понизить качество обработки изделии.

Температура закалки. Способ нагрева стали особого влияния на качество закалки не оказывает. Нагрев болванок можно производить в соляных или свинцовых ваннах, В открытых или закрытых печах или в каких-либо других нагревательных аппаратах, но при обязательном условии, что данный нагревательный аппарат обеспечивает получение точной температуры нагрева.

Удобнее всего производить нагрев в соляных ваннах, так как они наименее вредны в отношении выделения паров, и лучше других обеспечивают получение надлежащих температур. Кроме того при пользовании ванной имеется возможность производить нагрев одного только полотна бритвы, так что хвостик бритвы остается не закалённым.

При нагреве в открытых печах на поверхности болванки образуется окалина, наличие которой сильно вредит закалке клинка, так как под слоем окалины часто имеются зоны с пониженной твердостью.

Поэтому при нагреве болванов под закалку в открытых нагревательных печах необходимо освободить болванку от окалины, прежде чем она попадет и закаливающую ванну Удаление окалины проводится путем протирки болванки металлической вращающейся щеткой или путем чистки болванки о неподвижную металлическую щетку быстрым движением руки.

Исследователь Помп рекомендует держать температуру нагрева клинков для бритв на таком уровне, чтобы цементит еще полностью не переходил в раствор, т. е. под линией ES диаграммы состояния сплавов железоуглерод.

Ленинградский институт металлов рекомендует принимать температуру закалки около 750 градусов Цельсия.

Насколько пагубно действует на выносливость бритвы перегрев стали, показывает табл. 3 „а работы Смирнова (для углеродистой стали с содержанием углерода 1,3%).

| Температура закалки, градусов Цельсия | Острота | Выносливость |

| 720 | 127 | 10 |

| 740 | 128 | 12 |

| 770 | 122 | 13 |

| 800 | 78 | 9 |

Высоколегированные стали типа вольфрамовых, молибденовых и др. должны предварительно нагреваться до температуры 800 градусов, а затем медленно охлаждаться в печи до температуры 760-770 градусов. '

Выдержка клинков в нагревательной ванне должна составлять около 3 мин.

Заваливающая среда. Закаливающей средой для бритв может служить вода с температурой в 20—25 градусов с последующей переброской изделия и масляную ванну той же температуры.

Иногда закалку производят только в масляной ваннне, но в этом случае после соответствующего отпуска необходимо дополнительно проверить твердость вакалки бритвы на аппарате Роквелла, так как бритвы, закаленные только погружением в масло, часто получаются слишком мягкими.

В процессе закалки бритв необходимо следить за тем, чтобы температура закаливающей среды не повышалась, для чего нужно регулировать подвод охлаждающей воды к зака-лочным бакам.

Следует отметить, что хотя описанный выше процесс закалки клинков даст очень хорошую микроструктуру стали, и заводской практике наблюдаются многочисленные случаи образования брака по трещинам при закалке. Это получается вследствие того, что в бритвах высокого класса имеются резкие переходы в сечениях, вызывающие возникновение при закале очень значительных напряжений и приводящие к образованию трещин и полотне бритвы.

Для уменьшения брака по трещинам Институт стали разработал (как упоминалось выше) новый режим закалки бритв,изготовленных из легированной стили ЭХО-5 основанный на изотермическом превращении аустенита.

Этот метод закалки в горячей среде сводит до минимума температурные напряжения в стали и таким образом в значительной мере предохраняет от трещин.

Он заключается в следующем

1.Нагрев болванок до температуры 760-770 градусов.

2.Быстрый перенос болванки в масло с температурой 150-180 градусов и выдерживание в нем от 30 до 40 сек.

3.Перенос болванок в масло с темпсратурой в 20°.

В результате проведении такого процесса закалки получается нужная микроструктура, состоящая из мелкозернистого мартенсита с равномерно распределенными глобулями карбидов: твердость изделия составляет 57—61 по Рокаеллу (шкала С)

Отпуск.Правильное проведение отпуска закаленной бритвы иммет очень большое значение как для остроты бритвы, так и для её устойчивости и работе.

Неотпущенная или слабо отпущенная бритва, в особенности из легированной стали, не может хорошо работать, так как её режущая кромка (жало) остается очень хрупким. Микроскопические исследования показывают, что такое жало в результате бритья не столько снашивается, сколько выкрашивается.

Если же бритву отпустить при слишком высокой температуре, то вследствие мягкости жала выносливость ее в работе и в особенности острота сильно понижаются. Микроскопические исследования показывают, что такое жало во время бритья загибается.

Поэтому необходимо практически определить наиболее благоприятные температуры отпуска закаленных бритв, которые наряду с высокой устойчивостью гарантируют хорошее сохранение их остроты.

Следующей таблица показывает влияние температуры отпуска на остроту и выносливость бритв из удеродистой стали с содержанием С в 1.3%, нормально закаленных при температуре 740 градусов (табл. 4).

| Температура отпуска градусов Цельсия | Острота | Выносливость |

| Не отпущена | 110 | 18 |

| 100 | 112 | 19 |

| 150 | 127 | 12 |

| 200 | 57 | 14 |

Эти данные показывают, что температура отпуска стали с содержанием С а 1,3% должна лежать ниже 200 градусов , так как отпуск при 200 градусах понижает вдвое первоначальную остроту бритвы.

По данным Ленинградского института металлов, температуру отпуска бритв, изготовленных из легированных сталей с содержанием от 0.5 до 14 хрома, вольфрама или молибдена, которые увеличивают устойчивость стали при отпуске, надлежит повысить до 200 градусов.

Наиболее благоприятной средой отпуска для бритв, изготовленных из стали ЭХО-5 и нормально закаленных, является масло, нагретое до 200—210 . Длительность выдержки бритвы в масляной ванне должна составлять 20—25 минут, а твердость готовой закаленной и отпущенной бритвы 55—60 единиц по шкале "С" Роквелла.

10-я операция Шлифовка, заточка, доводка

Прежде чем болванка бритвы поступает и цех шлифовальных и отделочных операций, она проходит контроль качества термической обработки.Определяются показатели твердости закалки и устанавливается отсутствие закалочных трещин.

После контроля болванка направляется на различные операции шлифовки, полировки, заточки и т. д. Все эти операции имеют целью придать болванке окончательную форму готовой бритвы и сообщить ей необходимую лицевую отделку.

Отделка закаленной болванки начинается с операции погладки полотна болванки на двухшпиндельном шлифовальном станке со скоростью вращения камня до 3500 об\ мин. (рис-7.3)

Погладка полотна происходит при интенсивном охлаждении бритвы водой во избежание отпуска ее от нагревания.

Далее бритва поступает ия операцию подводки полотна. На втой операции бритва получает окончательный профиль поперечного сечения, после чего шлифуется на деревянных войлочных и фетровых кругах с применением наждаков.

Первые грубые шлифовки производятся на наждаке 5-ти минутнике, а далее для шлифовки и полировки применяются нее более и более тонкие наждаки—10-30 и 60-минутнике.

При шлифовке необходимо выполнять следующее основные правила:

I. Каждая последующая шлифовка изделия более тонким шлифующим и полирующим материалом должна проводиться так, чтобы с поверхности изделия снимались все риски, оставленные зёрнами шлифующего материала на предыдущей шлифовке.

2. Так как при полировке бритвы на войлочных кругах, к которым наждак приклеивается, нельзя применять охлаждающие жидкости, то во избежание отпуска бритвы необходимо вести эту операцию весьма осторожно.

В особенности велика опасность отпуска бритвы при окончательной шлифовке и полировке полотна бритвы на 30- 60-минутнике.

Необходимо указать, что выявление брака из-за перегрева бритвы на операциях шлифовки и полировки представляет очень большие трудности. Дело в том. что если при этих операциях шлифовщик по небрежности или по неопытности допускает местный перегрев бритвы и на полотне ее появляются цвета побежалости, то шлифовщик имеет возможностьдальнейшей шлифовкой эти цвета побежалости устранить. В результате бритва по внешней отделке получается безукоризненной, будучи фактически браком, так как из-за местного перегрева полотна твердость режущей кромки бритвы становится неравномерной. При бритье такой бритвой более мягкие места жала очень быстро тупится, и бритва начинает драть. Ее приходится очень часто точить, что весьма затруднительно, так как некоторые части закаленного полотна имеют нормальную твердость.

После шлифовки необходимо бритву проверить на равномерность толщины ее полотна. Научных и строго объективных методов замера толщины полотна еще не имеется. Прак-тически проверка равномерности толщины полотна бритвы и качества ее закалки основывается на способности закаленной и отпущенной стали приобретать свойство пружинения.

Если слегка нажать сбоку на жало бритвы (рис 8) то наней получается выпучина. которая пропадает как только нажим прекращается. Если бритва правильно эакалена и имеет равномерную толщину вдоль всего полотна то и выпучивание получается одинаковым в любом месте жала, если после прекращения нажатия на жало выпучина на нем частично остается, это показывает что бритва чрезмерно мягка и и работе будет быстро тупиться.

Если же, наоборот при легком нажатии наблюдается выкрашивание жала бритвы, это показывает на чрезмерную хрупкость бритвы после ее термической обработки; такая бритая также будет работать неудовлетворительно.

Необходимо указать, что уменье проверять доброкачественность бритв указанным способом приобретается только после длительной практики, так как при различных толщннах полотен бритв, их конфигурации и пр. степень нажатия на жало должна быть весьма различной, соответствующей классу выточки бритвы.

11-я операция. Приклеивание ручки

Эта операция очень проста. Необходимо, однако, обратить внимание на то обстоятельство, что очень чато форма пластинок ручки или изгиб их не дают возможности правильно укладывать клинок бритвы, вследствие чего он задевая за ручки, немедленно приходит в негодность. Жало хорошо направленной бритвы настолько тонко, что прикосновение к нему не только ручки, но даже пальцев руки понижает его первоначальную остроту настолько, что бритва не может выдержать заводских испытаний на остроту и должна быть дополнительно направлена на ремне с точильной пастой.

12-я операция. Направка на оселках и на пасте

Направка бритвы на оселках и окончательно на пасте является последней операцией технологического процесса.

Первоначальная направка жала бритвы производится на оселках более мягких и с большей величиной зерна, дальнейшая направка — на оселках более жестких и с очень малой величиной зерна.

Окончательная направка бритв перед испытанием на остроту производится на ремнях, покрытых тонким слоем точильной пасты.

Последняя изготовляется большей частью из окиси хрома, который благодаря чрезвычайной тонкости зерна обеспечивает получение наиболее чистой, ровной и острой режущей кромки жала бритвы.

В состав пасты входят и другие химические наполнители, которые ускоряют процесс направки бритвы. Ускорение процесса направки идет по пути образования легкого окисления металла в местах заточки и снятия этого окисленного слоя металла механнческим путем во время правки бритвы.

13-я операция. Упаковка бритв

Готовая бритва после проверки на остроту поступает на смазку и упаковку в футляры.Бритвы смазываются жировыми веществами, предохраняющими сталь от коррозии, причем необходимо обратить серьёзное внимание на то чтобы сами смазывающие вещества были чисты, не содержали примесей, вызывающих коррозию.

Нужно следить и за тем, чтобы бумага, картон и другие материалы, идущие на изготовление футляров, не содержали таких веществ, которые могли бы вызвать ржавление бритвы во время хранения ёе в этих футлярах. На практике очень часты случаи, когда хорошо изготовленная бритва помле очень непродолжительного лежания в упаковке покрывается ржавчиной вследствие того, что в материалах упаковки содержатся вредные химические примеси.

9. Специальные отделочные операции

Заграничные брнтвы часто имеют различную внешняю отделку ручек и лезвия. Если отделка ручек и лезвия выражается в высококачественной полировке и шлифовке, то она может быть безоговорочно одобрена так как обеспечивает удобство дезинфекции инструмента и возможность сохранении работоспособности его в течение длительного срока.

К сожалению иногда встречается такая отделка, из-за которой может пострадать качество бритвы. Таковы, например, золочение полотна бритвы, гравировка на нем и пр.

Если можно с натяжкой согласиться на наличие всяких резных, штампованных и других украшений на ручке бритвы то на лезвии бритвы они совершенно недопустимы.

В условиях нашей социалистической промышленности нет никакой необходимости в погоне за спросом рынка прибегать к несуразной отделке бритв, которая часто встречается на импортных изделиях с целью рекламы.

Высокому качеству изделия и высокому уровню техники его производства большей частью сопутствуют простота и в то же время благородство форм изделия.

10. Заключение

Дальнейшая рдционализация процессов производства опасных бритв должна идти главным образом по линии мансимальной механизации процессов шлифовки и полировки.

На эти операции затрачивается много времени, расход которого может быть значительно сокращен, если технологический процесс производства болванок обеспечивает выполнение их с малыми отклонениями в размерах.

Если же основные операции технологического процесса производства болванок (ковка, обрезка облоя. правка и закалка) не обеспечивают получения точной стандартной формы

изделия, то механизация не может быть осуществлена, объем ручных операций значительно возрастает и себестоимостьизделий резко увеличивается,

Нужно обратить внимание на то обстоятельство, что последняя операция-правка бритвы вручную на оселках — является самой трудоемкой и отнимает на наших заводах 17%общего количества времени, затрачиваемого на производство бритвы.

На заграничных заводах, выпускающих опасные бритвы, заключительным операциям технологического процесса, в особенности процессам ручной правки бритвы, придается самое существенное значение. Затраты времени на правку бритвы вручную на оселках часто достигают там 30% общего расхода времени на производство бритвы.

Благодаря такому особо внимательному отношению к направке бритвы некоторые заграничные бритвы даже с неполноценной микроструктурой показывают, как отмечалось выше, прекрасные бреющие свойства. Наоборот, клинок, изготовленный из лучшей стали и по самому совершенному технологическому процессу, но недостаточно хорошо направленный, хорошо брить не может.

Клинки советских опасных бритв по качеству стали и по термической обработке не только не хуже иностранных, но во многих случаях превосходят их. Зато лицевая обработка советских бритв в некоторых случаях бывает небрежной, и что особенно важно, по качеству правки жала наши бритвы обычно уступают импортным. Вот почему наши заводы должны обратить особое внимание на улучшение качества окончательной правки жала опасной бритвы.

В табл. 5 приведены сводные данные по технологическому процессу производства опасных бритв на советских заводах с указанием потребного оборудования, рабочего инструмента, квалификации рабочей силы и норм времени по операциям.

|

№ п\п |

Наименование операций |

Оборудование |

Мощность электромотора в квт |

Рабочий инструмент |

Рабочая сила |

||||

|

Тип |

Характе- ристики |

Наимено вание |

Стойкость до полного износа в тыс шт продукции |

Профе сия |

разряд |

Норма времени на 1000 шт в часах |

|||

|

1 |

Рубка заготовки |

Эксцентриковый пресс |

5-ти тонный 60-70 об\мин |

0.75 |

Штамп с ножами |

50 |

пресовщик |

3 |

0.85 |

|

2 |

Штамповка болванки бритвы |

Падающий молот |

Вес бабы 0,75 т 20-22 удар\мин |

9 т |

Штамп формовочный |

6 |

Кузнец штамповщик |

7 4 |

6,8 |

|

3 |

Сферодизация |

Печь |

Температура 750-730 |

|

Железные ящики |

|

отжигальщик |

7 |

7,0 |

|

4 |

Обрезка облоя |

Эксцентриковый пресс |

50 т 60 об\мин |

1,5 |

Обрезной штамп |

10 |

Пресовщик |

5 |

2,3 |

|

5 |

Галтовка |

Галтовочный бараьан |

35 об\мин |

0,6 |

|

|

Галтовщик |

2 |

2,0 |

|

6 |

Правка болванок |

Падающий молот |

22 удар\мин |

9 |

штамп |

15 |

Кузнец штамповщик |

5 4 |

4,6 |

|

6а |

контороль |

|

|

|

|

|

контролёр |

3 |

7,0 |

|

7 |

Сверление |

Сверлильный станок |

1900 об\мин |

0.3 |

сверло |

0,5 |

сверловщик |

3 |

2,3 |

|

8 |

Обдирка Спинки |

Шлифовальный станок |

40 м\с |

5 |

Стальной диск |

250 |

шлифовальщик |

4 |

7,0 |

|

Головки |

То же |

35 м\с |

0,75 |

Шлифовальный камень зернистость 46 |

2 |

То же |

4 |

2,5 |

|

|

выемки |

То же |

35 м\с |

0,75 |

То же |

2 |

То же |

4 |

2,1 |

|

|

Под сорочкой |

То же |

35м\с |

0,75 |

То же |

2 |

То же |

4 |

4,9 |

|

|

пятки |

То же |

40 м\с |

4 |

Стальной диск |

200 |

То же |

4 |

2,0 |

|

|

Сорочки |

Двухшпиндельный шлифовальный станок |

25 м\с |

2,5 |

Шлифовальный камень зернистость 60 |

0,56 |

То же |

4 |

4,6 |

|

|

Хвостика |

Шлифовальный станок |

25 м\с |

0,75 |

То же |

3,4 |

То же |

4 |

1,4 |

|

|

лезвия |

То же |

25 м\с |

0,75 |

То же |

0,5 |

То же |

3 |

2,8 |

|

|

№ п\п |

Наименование операций |

Оборудование |

Мощность электромотора в квт |

Рабочий инструмент |

Рабочая сила |

||||

|

Тип |

Характе- ристики |

Наимено вание |

Стойкость до полного износа в тыс шт продукции |

Профе сия |

разряд |

Норма времени на 1000 шт в часах |

|||

|

9 |

Насечка хвостика |

Насекательный станок |

1230 удар\мин |

1 |

Зубило для насечки |

3 |

насекальщик |

4 |

2,3 |

|

10 |

Шлифовка спмнки |

Шлифовальный станок |

Скорость 30 м\с |

0,8 |

Деревянный круг |

10 |

шлифовщик |

4 |

5,3 |

|

11 |

Спуск лезвия |

Двухшпиндельный станок |

Скорость 25 м\с |

2,5 |

Шлифовальный камень зернистостью 60 |

1 |

То же |

5 |

8,2 |

|

12 |

Точка дольев |

То же |

25 м\с |

2,5 |

То же |

0,3 |

То же |

5 |

16,3 |

|

13 |

Термические операции |

|

|

|

|

|

|

|

|

|

закалка |

Соляная электролитическая ванна |

Температура 780-800 выдержка 3 мин |

|

|

|

калильщик |

7 |

150,0 |

|

|

отпуск |

Масленая ванна |

Температура 180-200 |

35 |

|

|

|

|

|

|

|

14 |

контроль |

|

|

|

|

|

котролёр |

4 |

14,0 |

|

15 |

Погладка полотна |

Двухшпиндельный стано |

14 м\с |

25 |

Шлифовальный камень зернистостью 60 |

0,25 |

Шлифовальщик |

5 |

5,1 |

|

16 |

Протирка в опилках |

|

|

|

|

|

протирщик |

2,0 |

5,0 |

|

16а |

контроль |

|

|

|

|

|

контролёр |

|

|

|

17 |

шлифовка |

|

|

|

|

|

|

|

|

|

|

Сорочки и выемки на крупном наждаке |

Шлифовальный станок |

30 м\с |

0,65 |

Деревянный круг с наждаком 3-х минутником |

7,5 |

шлифовальщик |

4 |

28,0 |

|

|

То же на мелком наждаке |

То же |

30 м\с |

0,65 |

Наждак 30-ти минутник |

7,5 |

То же |

4 |

|

|

|

Спинки на крупном наждаке |

То же |

30 м\с |

0,65 |

Войлочный круг с наждаком 3-х минутником |

10,0 |

То же |

4 |

10,7 |

|

№ п\п |

Наименование операций |

Оборудование |

Мощность электромотора в квт |

Рабочий инструмент |

Рабочая сила |

||||

|

Тип |

Характе- ристики |

Наимено вание |

Стойкость до полного износа в тыс шт продукции |

Профе сия |

разряд |

Норма времени на 1000 шт в часах |

|||

|

17 |

Спинки на мелком наждаке |

Шлифовальный станок |

30 м\с |

0,65 |

Фетровый круг с наждаком 30-ти минутником |

10 |

Шлифовщик |

- |

- |

|

Полотна на крупном наждаке |

То же |

8-13 м\с |

0,65 |

Наждак 3-х минутник |

10 |

То же |

5 |

23,3 |

|

|

Доводка жала |

То же |

18-20 м\с |

0,65 |

Войлочный круг с наждаком 1\8 минутником |

20 |

То же |

5 |

||

|

контроль |

- |

- |

- |

- |

- |

контролёр |

4 |

7 |

|

|

Шлифовка полотна на мелком наждаке |

Шлифовальный станок |

9-11 м\с |

0,65 |

Фетровый круг с наждаком 30-ти минутником |

7,5 |

шлифовщик |

5 |

20,0 |

|

|

Урезка и шлифовка головки и граней |

Шлифовальный станок |

30 м\с |

0,65 |

Войлочный круг с наждаком 3-х минутником |

7,5 |

шлифовщик |

5 |

14,0 |

|

|

Протирка мелом |

- |

- |

- |

- |

- |

протирщик |

2 |

5,0 |

|

|

18 |

Полировка полотна

|

Шлифовальный станок |

10-12 м\с |

0,5 |

Фетровый круг с наждаком 60 и 120 минутником |

10 |

шлифовальщик |

5 |

7,2 |

|

Сорочки и спинки |

Шлифовальный станок |

8 м\с |

0,5 |

Фетровый круг с наждаком 60 и 120 минутником |

10 | ||||

|

Метки: помельцов производство опасных бритв |

Страховочный ус |

Страховочный "ус", предназначен для самостраховки и крепится за различные точечные и линейные опоры. Для его изготовления используется только динамическая веревка толщиной 10 - 11мм.Кусок веревки длиной около 2 м, из которой будут делать страховочный конец, предварительно погружают на одни сутки в воду, чтобы потом она не укорачивалась при намокании. После замачивания, на обоих концах веревки делают по короткой петле. Петли вяжут узлом "восьмерка". В одну из них встегивают карабин, который может быть асимметричным и без муфты для легкого манипулирования при различных перестежках. Другая петля страховочного конца встегивается в MR гибкой подвесной системы. На расстоянии равной 1/3 длины страховочного уса от петли, предназначаемой для встегивания в карабин MR делается с помощью "узла среднего" ("бабочки") еще одна петля, которая служит для блокировки с помощью еще одного карабина гибкой подвесной системы со штурмовой промальпинистской площадкой. В случаях использования только гибкой подвесной системы, эта петля встегивается либо в карабин MR, либо в боковые силовые проушины.

Страховочный конец делается только из новой динамической веревки и сменяется новым после каждой плановой проверки гибкой подвесной системы, даже если ее внешний вид все еще отличный.

|

Метки: страховочный ус |

Узел восьмерка |

К сожелению в современных руководствах по альпинизму почти нигде нет разъяснения, почему узел правильный, а другой неправильный, как например это указано в книге Петко Недкова

Хорошего видео на русском языке о узле восьмёрка тоже нет. Все шифруются наверно мнят из себя крутых мастеров или обучают только за бабло. К великому сожалению вязать этот узел меня обучил американский солдат.

|

Метки: алпинисткий узел восьмерка |

из книги ПЕТКО НЕДКОВ Азбука одноверевочной техники |

Узлы для привязывания веревки к открывающимся устройствам и открытым опорам (карабины, скальные выступы и т.д.)

Восьмерка. Этот узел чаще всего применяется для привязывания к креплению веревки d 10 и 11 мм. Его прочность до 55% (прочность узла)

При испытании узла для привязывания на обоих концах образца делают петлю данным узлом. Если испытывается узел для связывания веревок, он связывается между двумя кусками веревки, на других концах которых завязываются более прочные узлы).

Нагрузочный конец должен проходить по верхней стороне узла (рис. 32а). За счет этого прочность узла увеличивается на 10%. Прежде чем затягивать узел, витки надо положить параллельно один на другой, а не оставлять крест-накрест. Их неправильное расположение уменьшает прочность веревки.

Девятка (рис. 32б). Недавно вошел в практику. Это узел с самой короткой историей, но он все шире применяется в технике одной веревки. Самое ценное его свойство состоит в том, что из всех использовавшихся до сих пор узлов он имеет наибольшую прочность - до 70-74%. Это приводит к увеличению практической прочности веревки. Особенно целесообразно его применение для веревки d 9 мм, прочность которой с самого начала меньше прочности веревок d 10 и 11 мм.

|

Метки: узлы |

Альпинистская верёвка |

Веревка в целом подразделяется на динамическую, статическую и вспомогательную. Динамические веревки применяют для страховки на маршруте при хождении с нижней страховкой. Статическая применяется для перил, при спасработах и в промышленном альпинизме. Вспомогательная веревка применяется для различных других целей, где возможные нагрузки значительно ниже по своей величине, чем в перечисленных выше случаях.

prEN 1891 требования для статических веревок.

Сила рывка должна быть меньше 6 kN при факторе рывка 0.3 и весе 100 кг.

Должна выдержать как минимум 5 рывков с фактором падения 1 и весом 100 кг, с узлом "восьмеркой".

Удлинение, возникающее от грузов от 50 до 150 кг., не должно превышать 5%.

Гибкость при завязывании узлов - как указано выше. Коэффициент гибкости (фактор 'K' = диаметр веревки / диаметр веревки внутри узла) - должен быть не более 1,2.

Смещение оплетки веревки относительно сердцевины - 2 м. веревки протягивают через специальное устройство 5 раз. Смещение оплетки веревки должна быть не более 15 мм.

Вес оплетки веревки должен быть не больше определенной доли от общей массы веревки.

Статическое усилие на разрыв - веревка должна выдерживать не менее 22 kN (для веревок диаметром 10 мм и более) или 18 kN (для 9 мм веревок), с узлом "восьмерка" - 15 kN.

Маркировка - на концах веревки указывается тип веревки (A или B), диаметр, изготовитель и EN, которому веревка соответствует. Полоса в центре должна показывать тип веревки (А или В), модель, изготовителя, номер и год изготовления.

Тип A

Тип A — используется для высотных и спасательных работ, а также для спелеологии.

[править]

Тип Б

Тип Б — верёвка меньшего диаметра и расчитана на меньшую нагрузку, чем верёвка типа А. Может использоваться только для спуска (дюльфера).

|

Метки: Альпинистская верёвка |

Продолжение поговорк |

Ни рыба, ни мясо, [ни кафтан, ни ряса].

Собаку съели, [хвостом подавились].

Ума палата, [да ключ потерян].

Два сапога пара, [оба левые].

Дураку хоть кол теши, [он своих два ставит].

Рука руку моет, [да обе свербят].

Везет как [субботнему] утопленнику [баню топить не надо].

Ворон ворону глаз не выклюет [а и выклюет, да не вытащит].

Гол как сокол [а остер как топор].

Голод не тетка [пирожка не поднесет].

Губа не дура [язык не лопата].

За битого двух небитых дают [да не больно-то берут].

За двумя зайцами погонишься – ни одного [кабана] не поймаешь.

Кто старое помянет – тому глаз вон [а кто забудет - тому оба].

Курочка по зернышку клюет [а весь двор в помёте].

Лиха беда начало [есть дыра, будет и прореха].

Молодые бранятся – тешатся [а старики бранятся – бесятся].

Новая метла по-новому метёт [а как сломается - под лавкой валяется].

Один в поле не воин [а путник].

От работы кони дохнут [а люди – крепнут].

Пьяному море по колено [а лужа - по уши].

Пыль столбом, дым коромыслом [а изба не топлена, не метена].

Рыбак рыбака видит издалека [потому стороной и обходит].

Старый конь борозды не испортит [да и глубоко не вспашет].

У страха глаза велики [да ничего не видят].

Чудеса в решете [дыр много, а выскочить некуда].

Шито-крыто [а узелок-то тут].

Язык мой – враг мой [прежде ума рыщет, беды ищет].

|

Метки: поговорки |

Соболев Л.В. Теория и практика точки инструментов |

Соболев Л.В.

Теория и практика точки инструментов

Лекция прочитанная студентам и врачам в Военно-Медицинской Академии в ноябре 1908 и 1910 года

Большей части врачей приходится испытывать нужду в острых режущих инструментах, но особенно сильно ощущается эта нужда хирургами и гистологами. Даже работающее в больших центрах врачи не могут похвастать своей обеспеченностью в этом отношении — инструменты сравнительно долго не возвращаются из точки и выточены они бывают не всегда хорошо. А мастера работают большею частью инстинктивно, не зная в точности, что именно требуется от данного инструмента, так как они сами не работают с ним. Правда, и огромное большинство работающих только бранит мастеров и не старается уяснить себе и мастеру при заказе, каким именно требованиям должен удовлетворять данный инструмента. Товарищи в провинции находятся в еще худшем положении, инструментов у них немного; пересылка инструментов для точки, и обратно, требует значительная времени. После однократной стерилизации и работы ножи большею частью в значительной мере утрачивают свою остроту. С гистологами дело обстоит еще хуже, для микротомных ножей требуется более тонкая точка, которая далеко не всегда удается мастерам, не имеющим вовсе понятая о приготовлении гистологических срезов; тупятся же эти ножи очень быстро. В конце-концов,многие думают, что точка инструментов представляет собою нечтоочень хитрое и отправляет свои инструменты в точку заграницу, хотя и там дело обстоит немногим лучше.

Скверная точка микротомных бритв мастерами заставила меня еще в бытность студентом испробовать самому точку их. Я сразу выточил микротомный нож не хуже мастера, а затем стал точить и лучше. Лучше потому, что я делал это сознательно, я уяснил себе сущность точки и действовал целесообразно. Как показал мне опыт, выучить других этому также вовсе не трудно. Мой ученик, служитель патологоанатомического кабинета, точит теперь даже лучше меня, постоянно занимаясь этим, и во всяком случае лучше, чем заграницей. Он знает и самую тонкую точку микротомных ножей, так как сам режет на микротоме. Кое-где в Земстве выученные мною хирурги точат сами ножи или выучили этому свой персонал.