MetroDream by Russos - LiveJournal.com

Добавить любой RSS - источник (включая журнал LiveJournal) в свою ленту друзей вы можете на странице синдикации.

Исходная информация - http://russos.livejournal.com/.

Данный дневник сформирован из открытого RSS-источника по адресу /data/rss??3a11cd10, и дополняется в соответствии с дополнением данного источника. Он может не соответствовать содержимому оригинальной страницы. Трансляция создана автоматически по запросу читателей этой RSS ленты.

По всем вопросам о работе данного сервиса обращаться со страницы контактной информации.

[Обновить трансляцию]

Добавить любой RSS - источник (включая журнал LiveJournal) в свою ленту друзей вы можете на странице синдикации.

Исходная информация - http://russos.livejournal.com/.

Данный дневник сформирован из открытого RSS-источника по адресу /data/rss??3a11cd10, и дополняется в соответствии с дополнением данного источника. Он может не соответствовать содержимому оригинальной страницы. Трансляция создана автоматически по запросу читателей этой RSS ленты.

По всем вопросам о работе данного сервиса обращаться со страницы контактной информации.

[Обновить трансляцию]

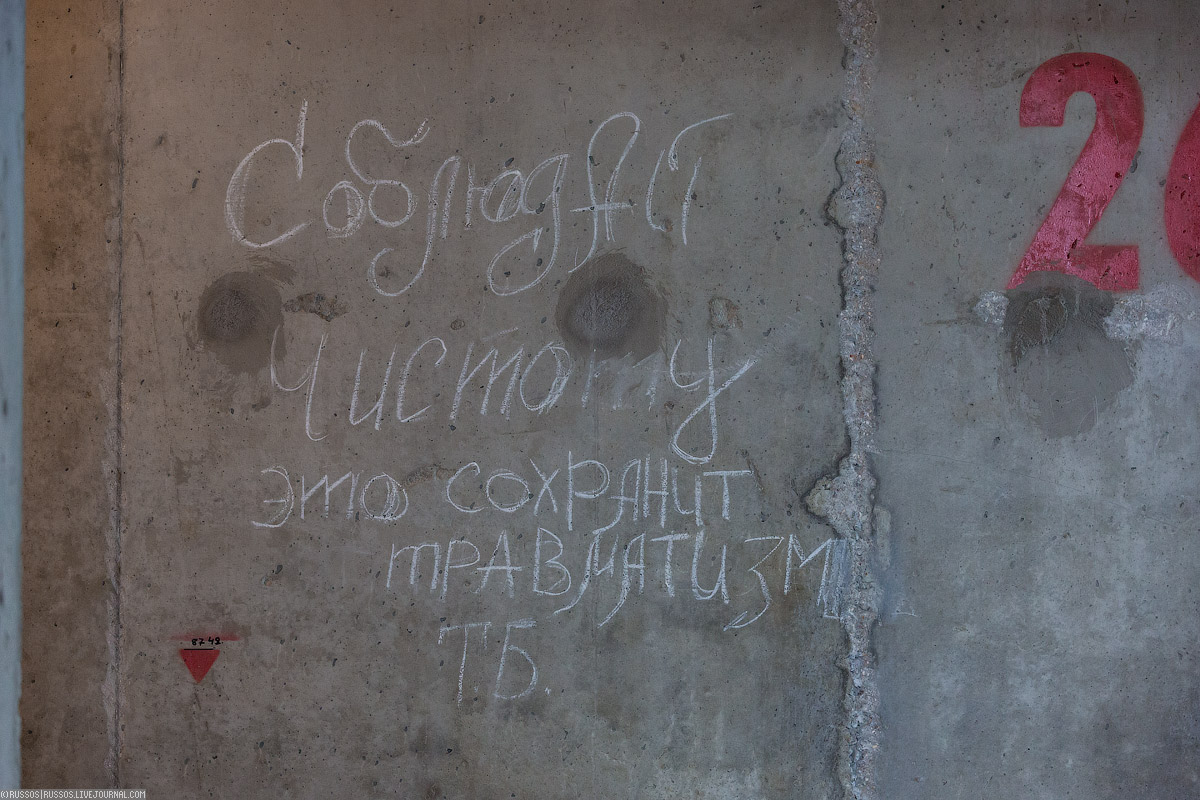

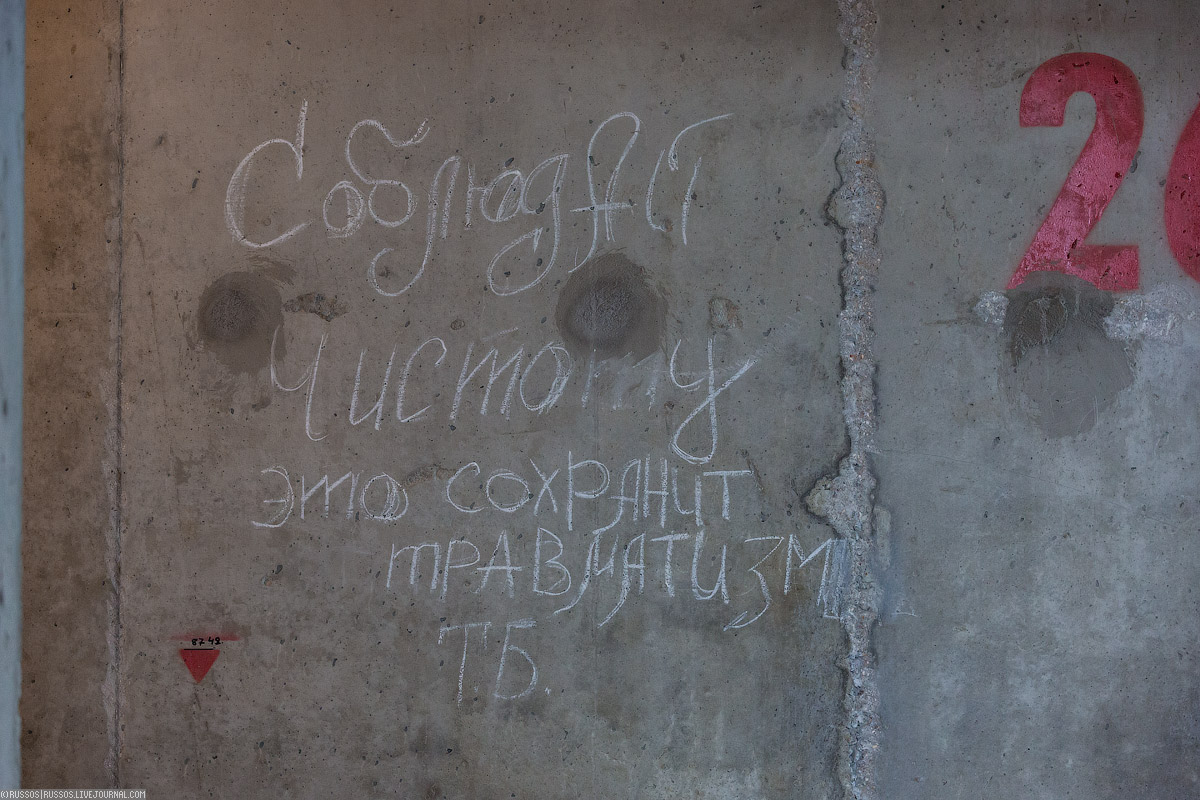

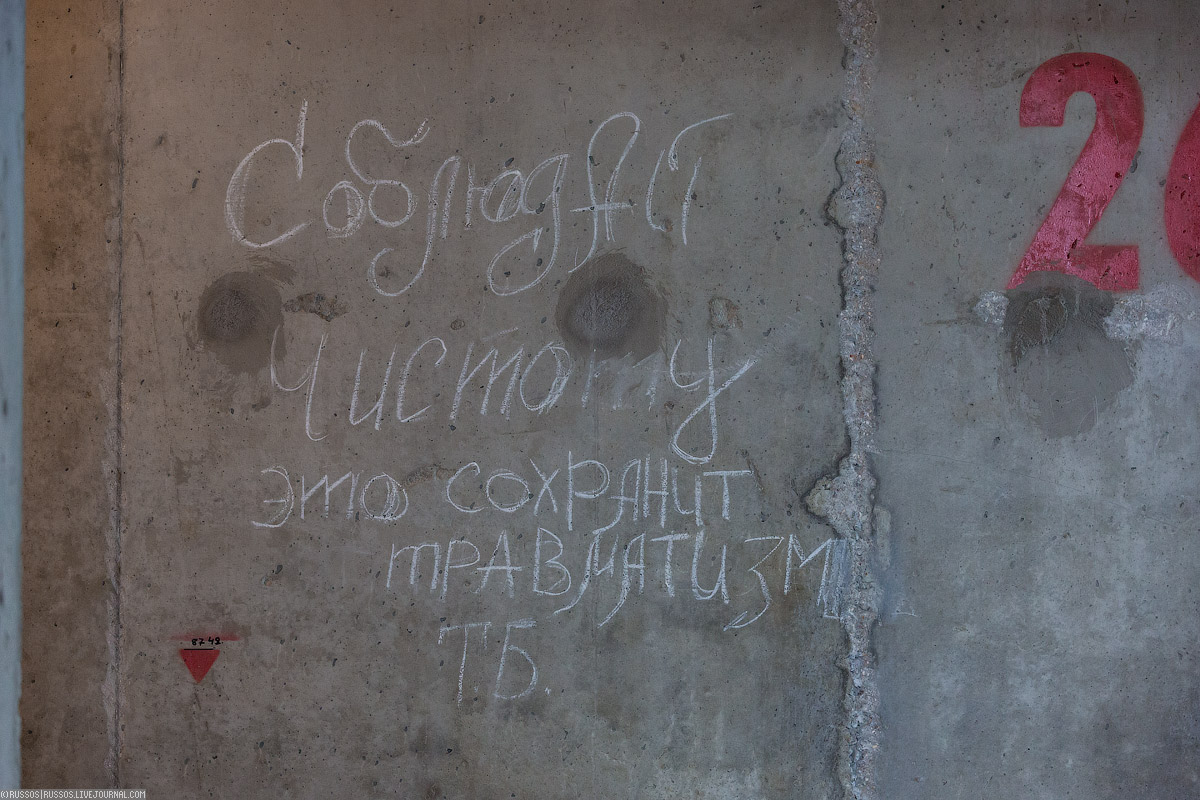

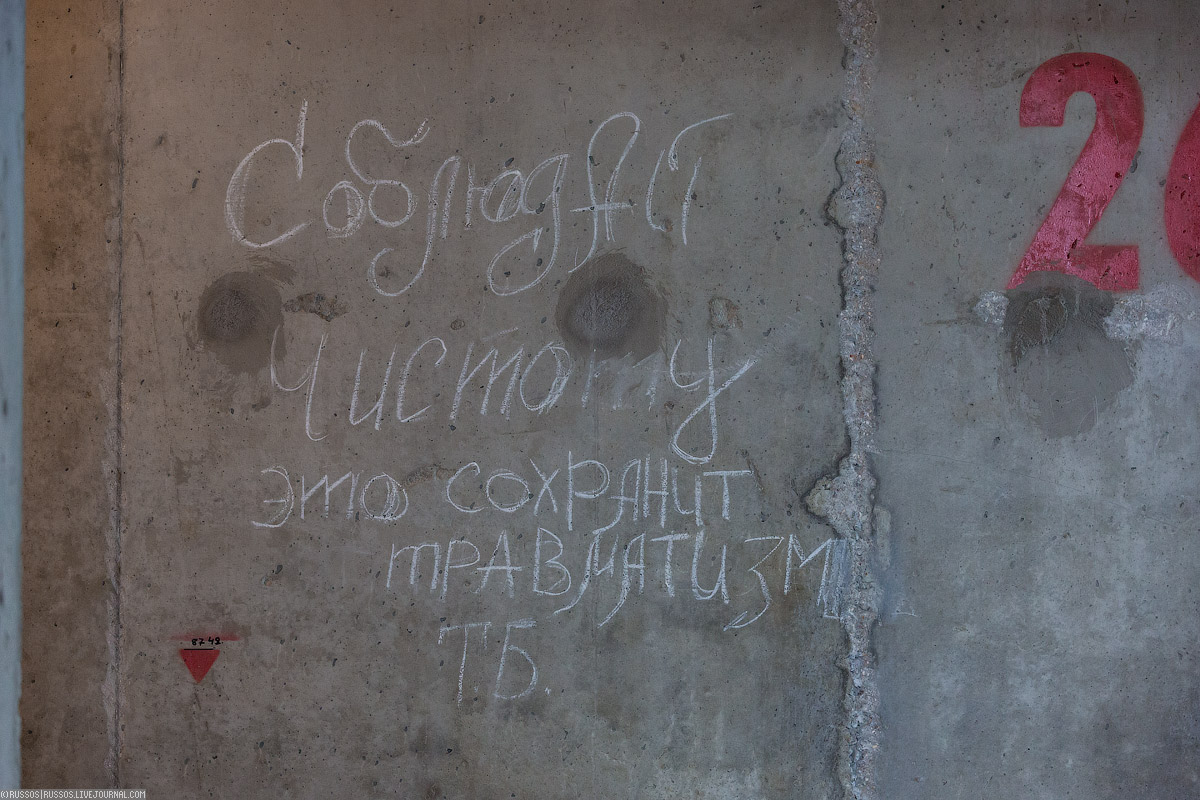

Сегодняшний взрыв у метро Коломенская |

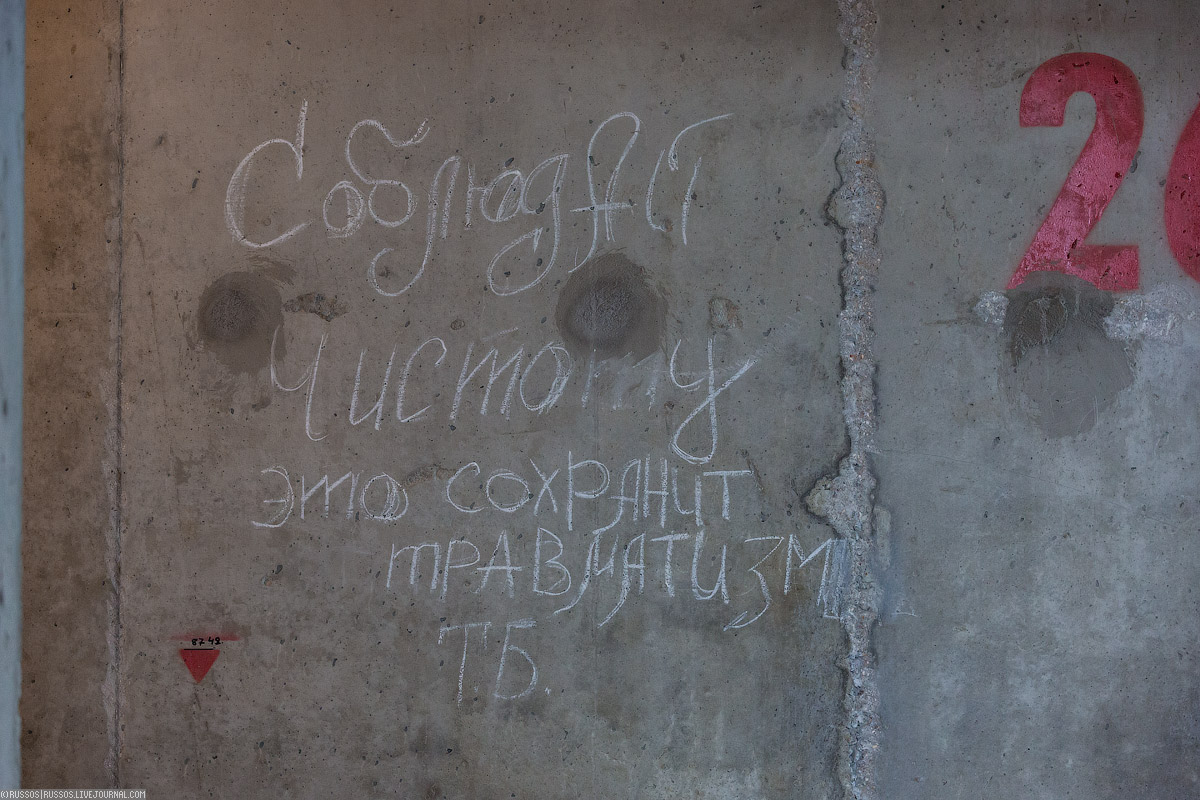

Написали, что на стройке при реконструкции вестибюля взорвался газовый баллон. Скорее всего грели его горелкой, не первые и не последние.

Но как красиво он это сделал!

Пишут, что пострадало от шесть до восьми человек.

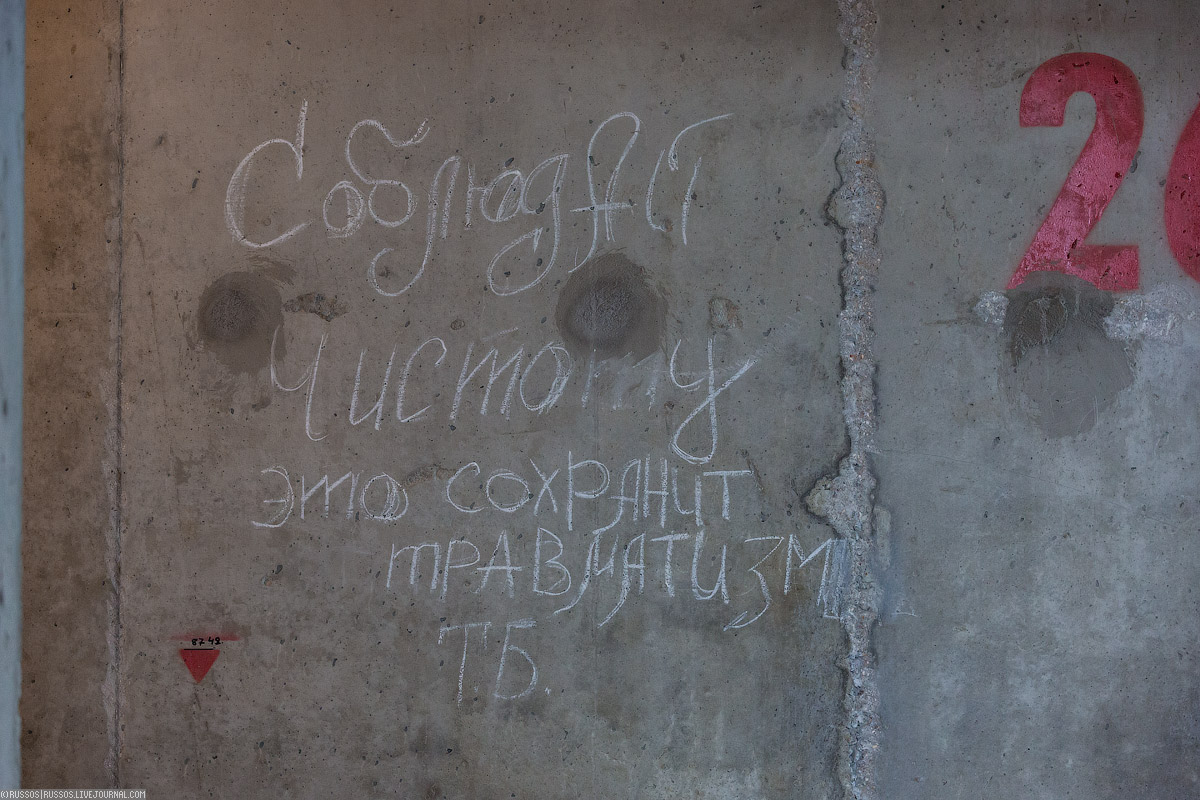

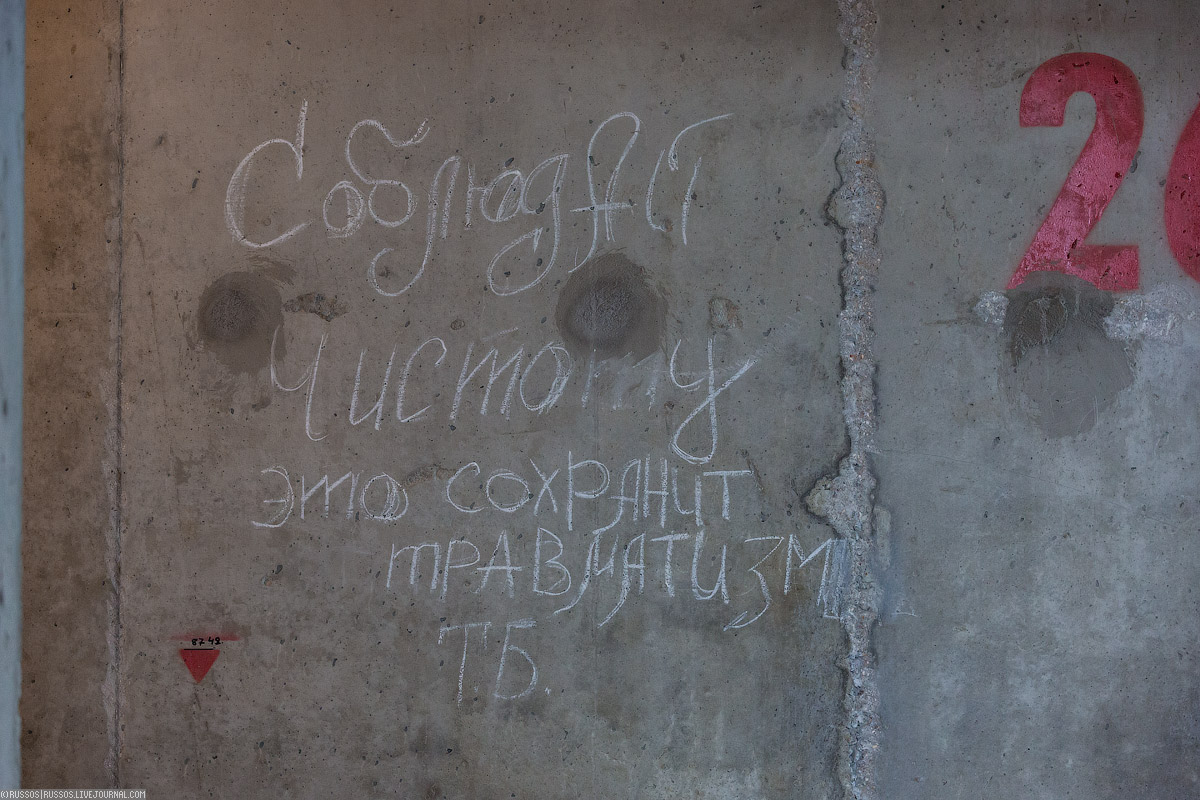

Помни про ТБ!

Вот здесь еще видео с камеры наблюдения.

Но как красиво он это сделал!

Пишут, что пострадало от шесть до восьми человек.

Помни про ТБ!

Вот здесь еще видео с камеры наблюдения.

|

Метки: Коломенское Замоскворецкая линия метро |

Современное деревообрабатывающее производство |

Пару недель назад по приглашению компании Egger я отправился в Смоленскую область, в город Гагарин. По названию города, можно понять, чем он знаменит — именно здесь родился Юрий Алексеевич и именно здесь жили его родители. Более чем уверен, что у вас с этим городом больше нет никаких ассоциаций. А зря. Оказывается, покупая в России мебель или плиту MDF/HDF (а может даже и напольное покрытие), то скорее всего плиты как раз и произведены на заводе Egger. В этом году компания завершила строительство второй очереди завода и запустила ее в тестовом режиме, что обеспечило еще 200 рабочих мест. В этот проект компания вложила более 200 миллионов евро.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

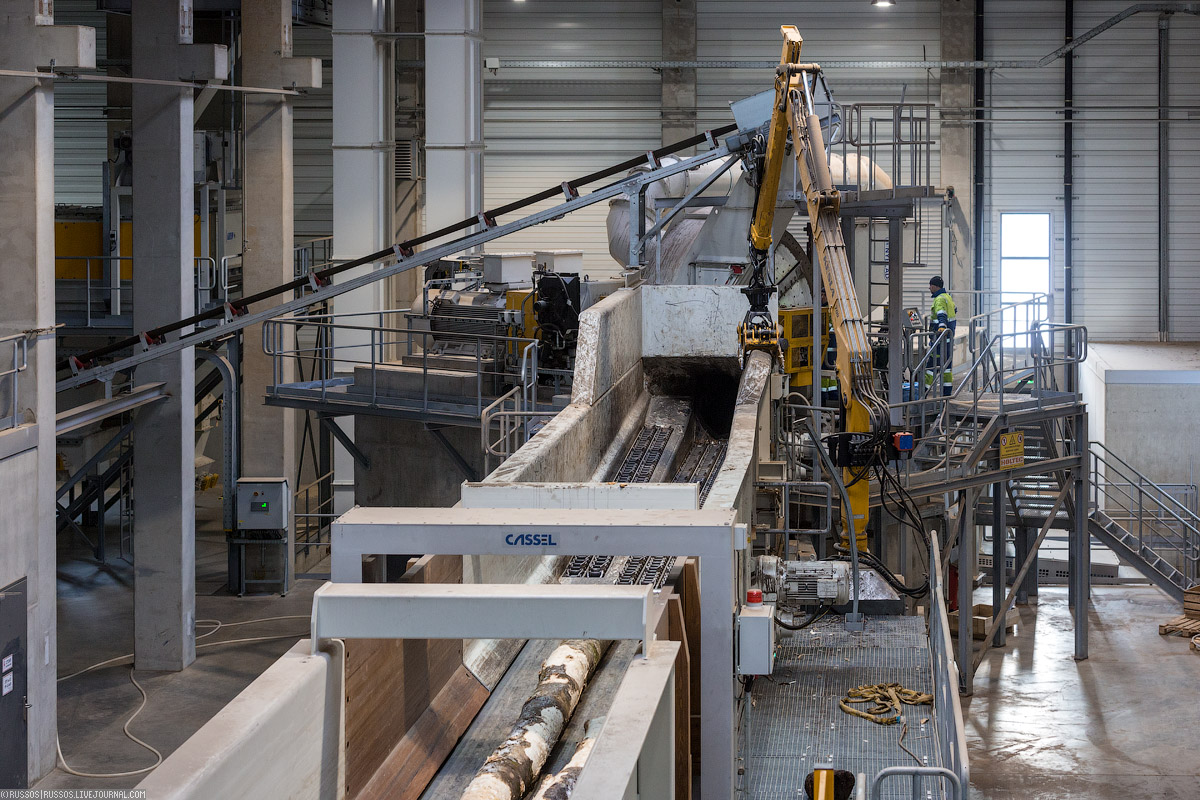

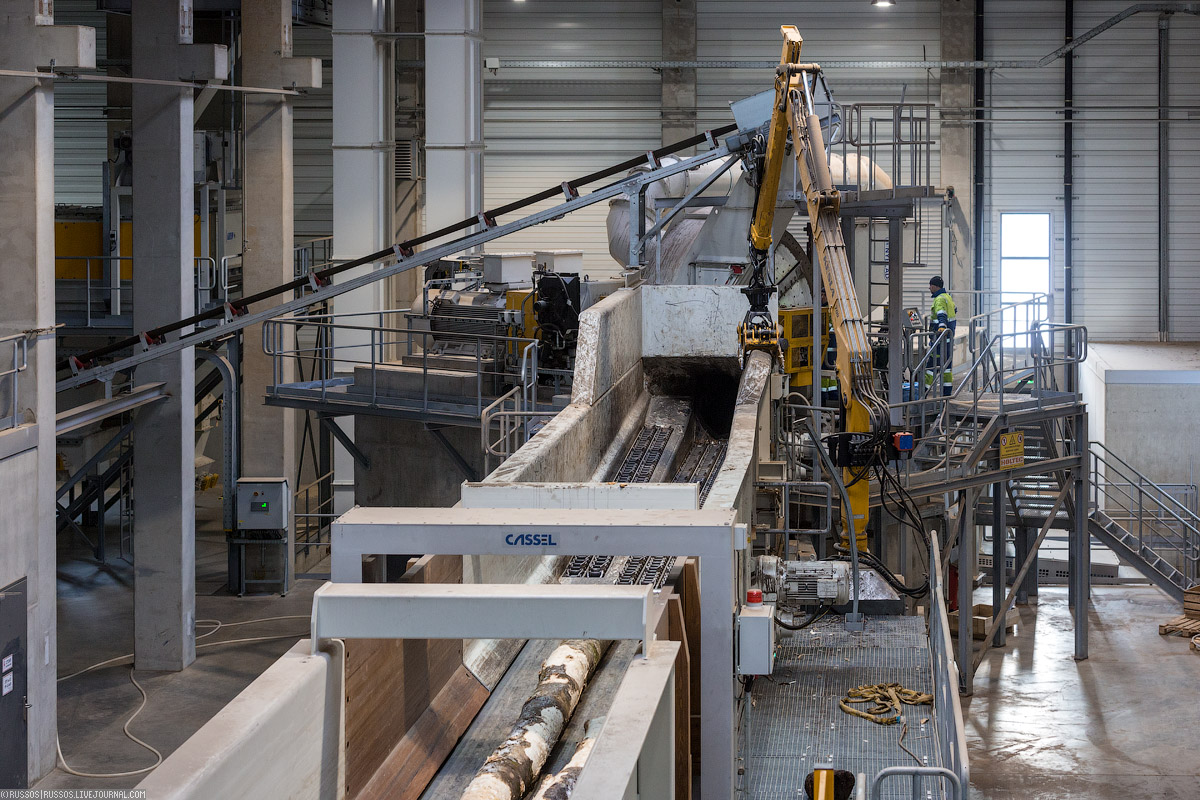

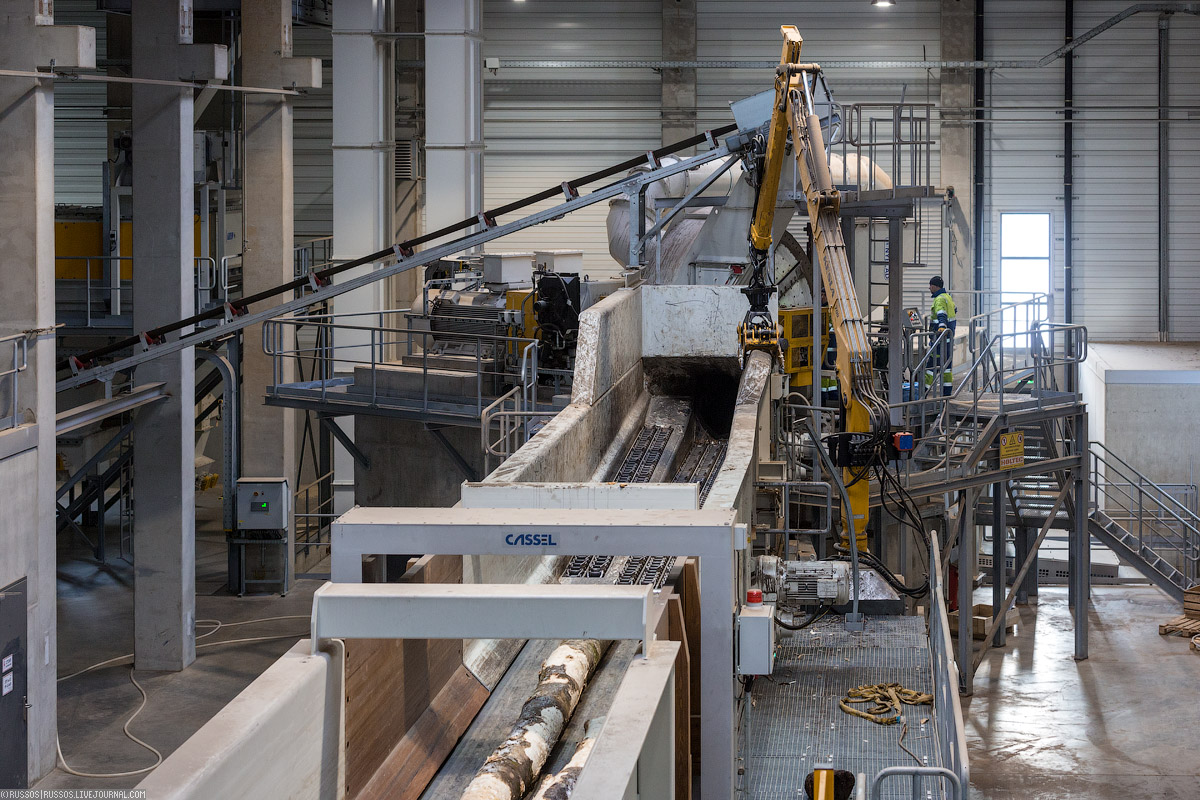

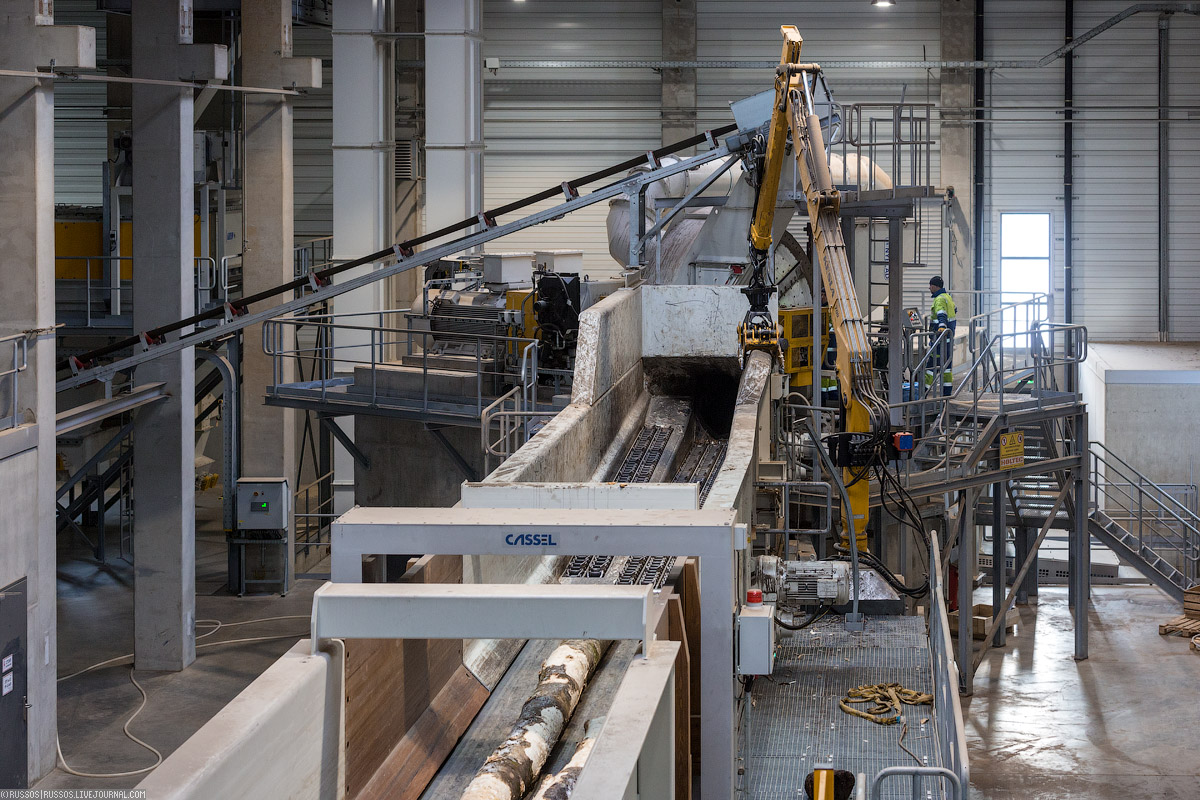

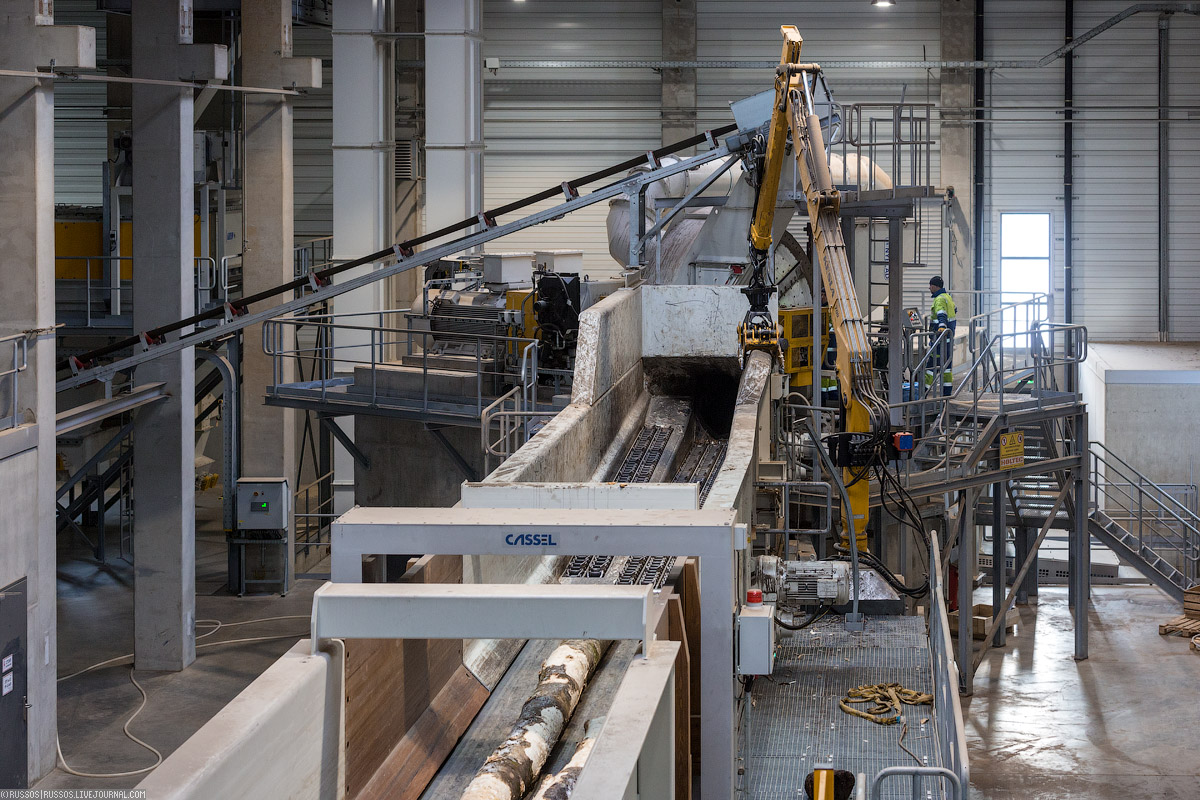

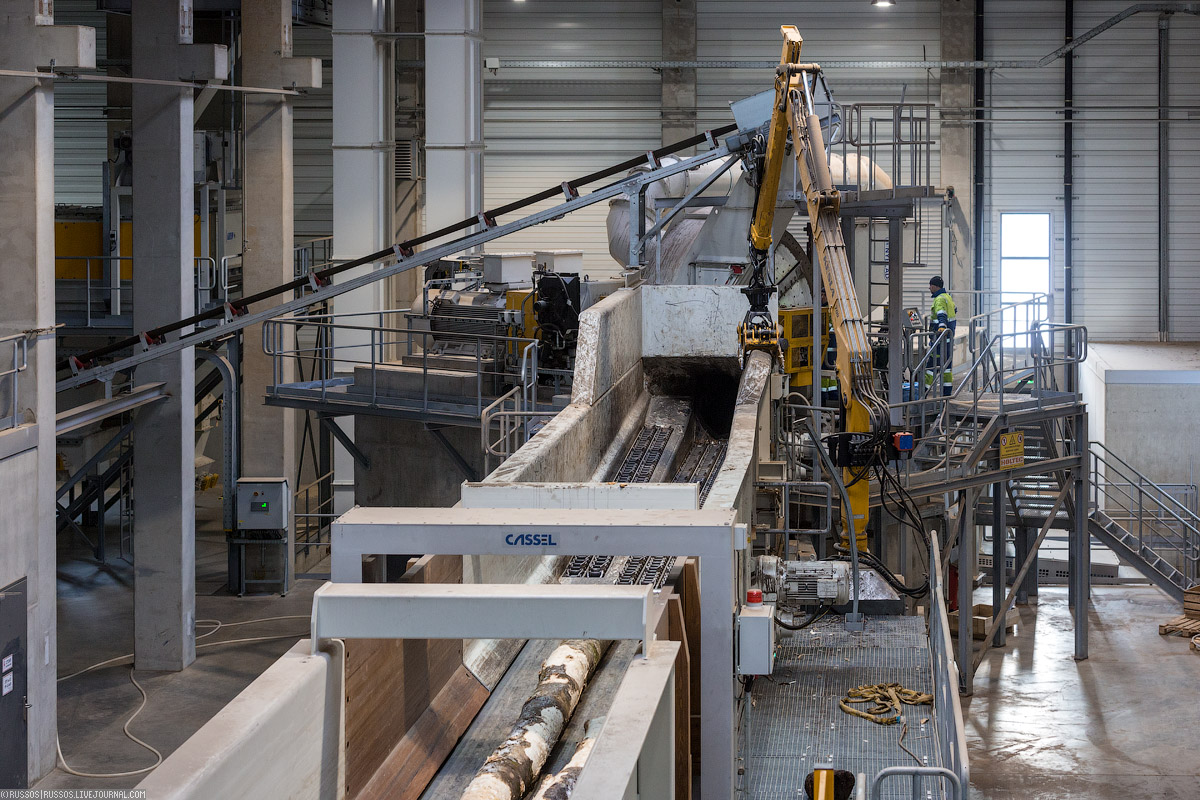

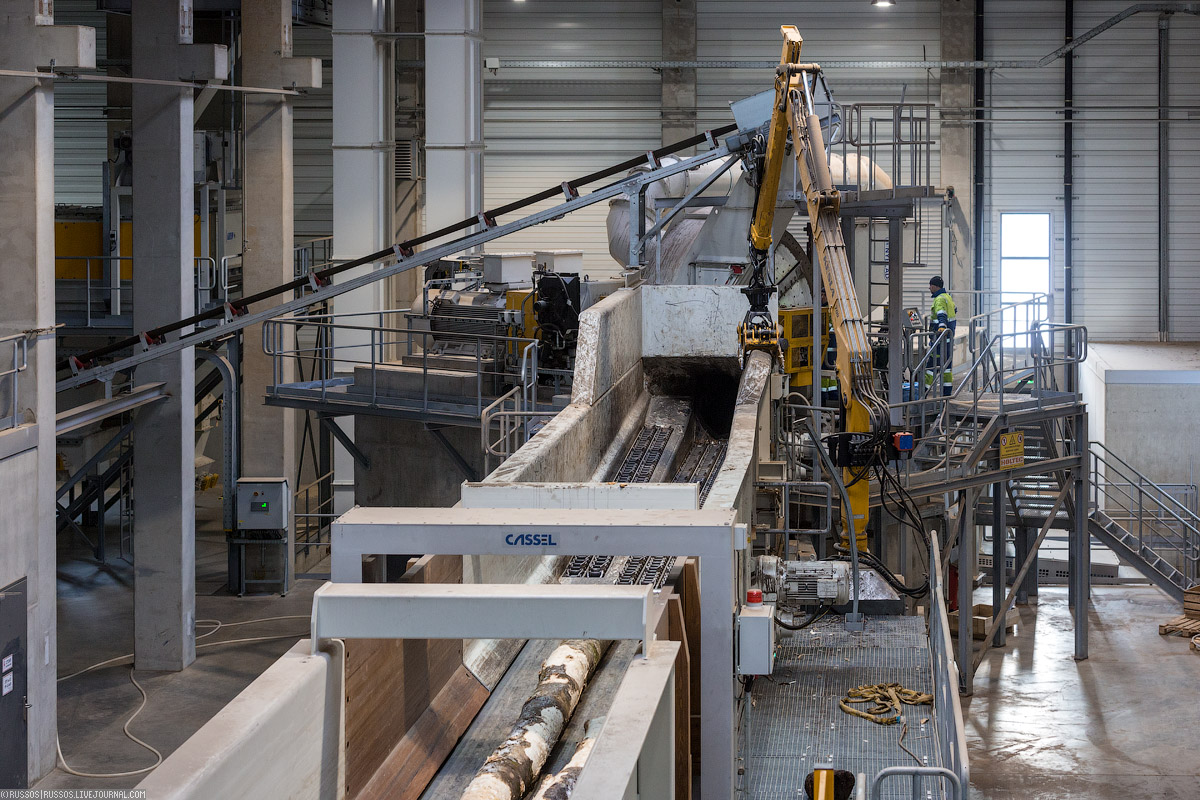

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

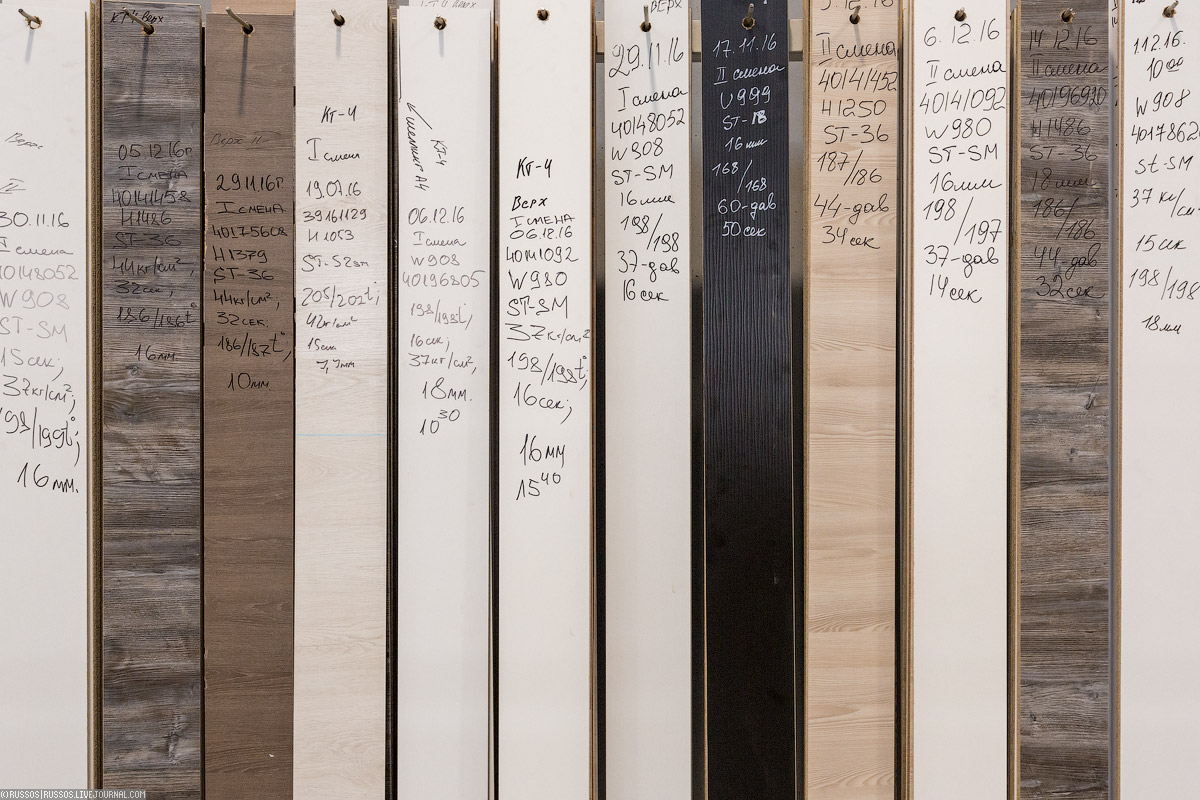

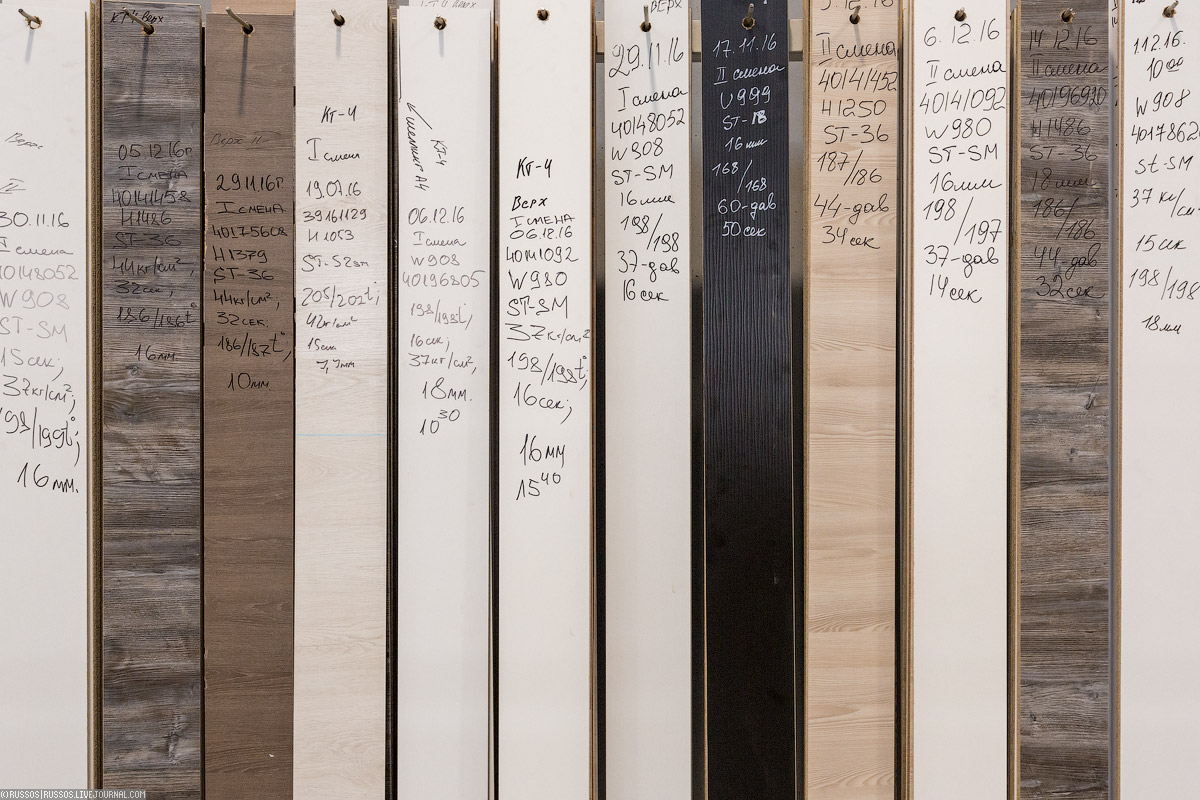

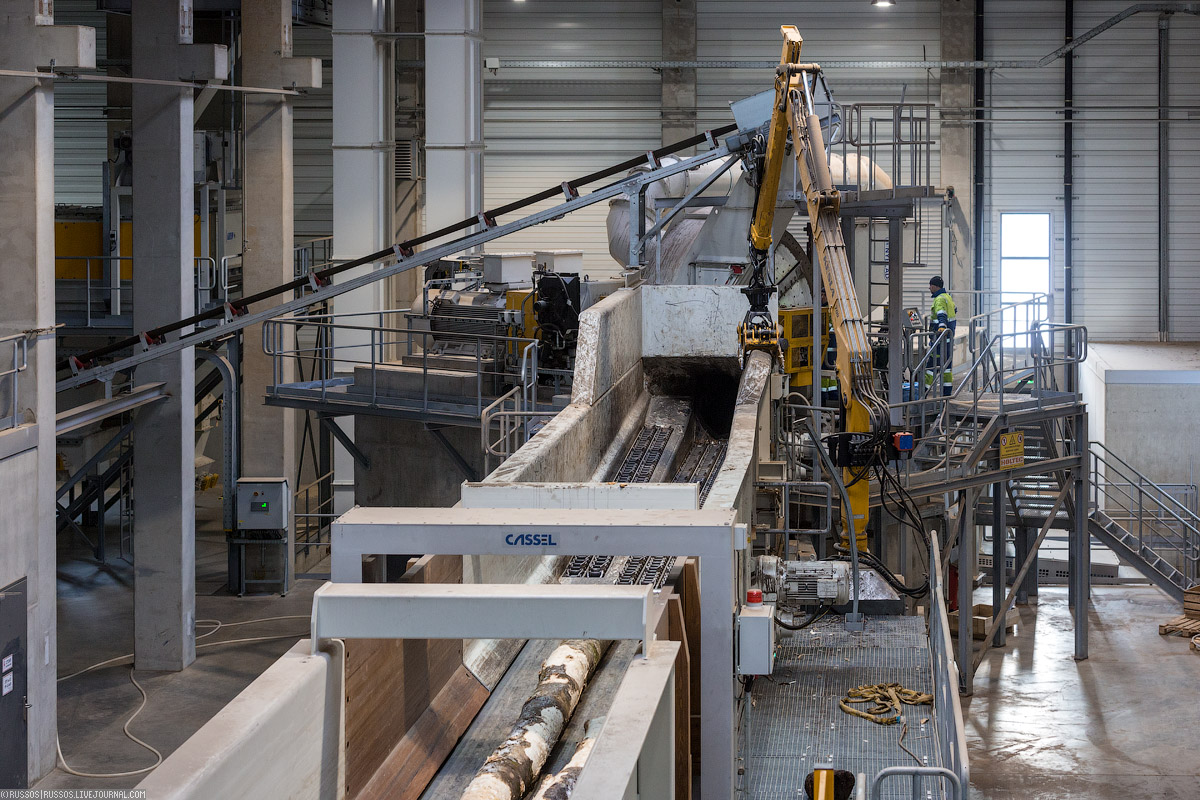

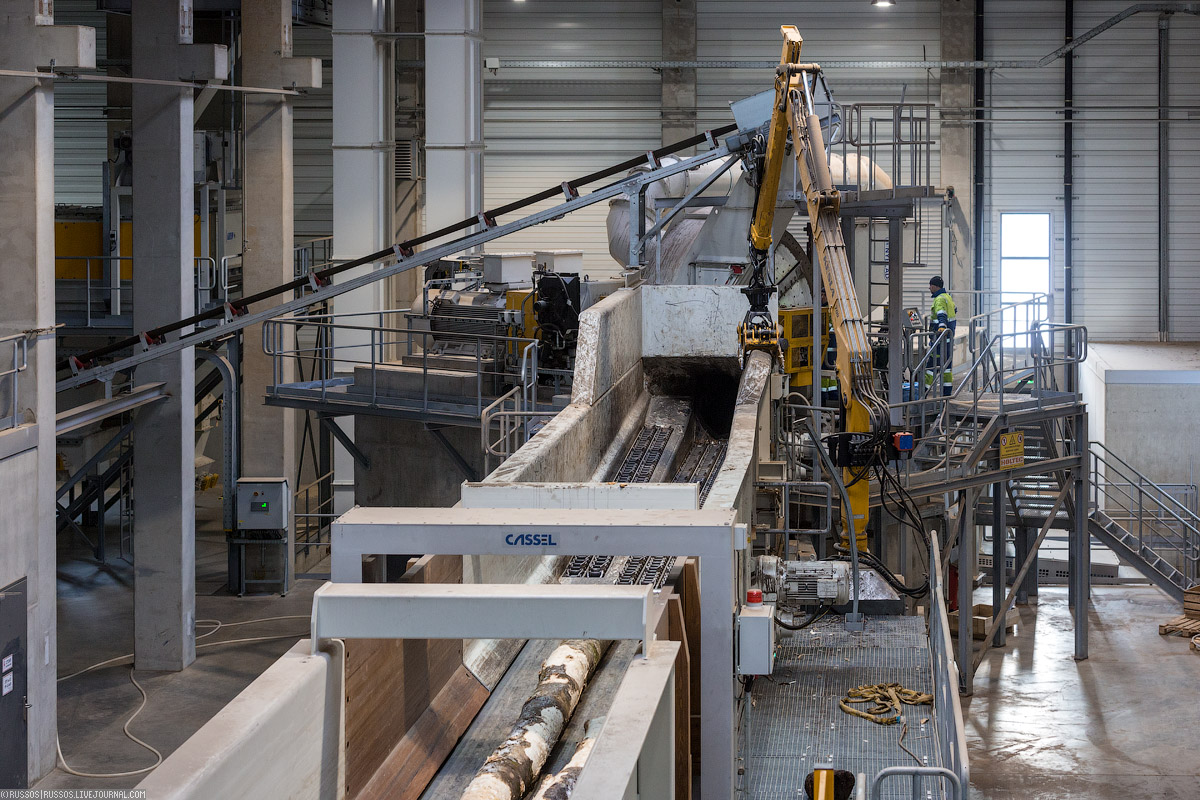

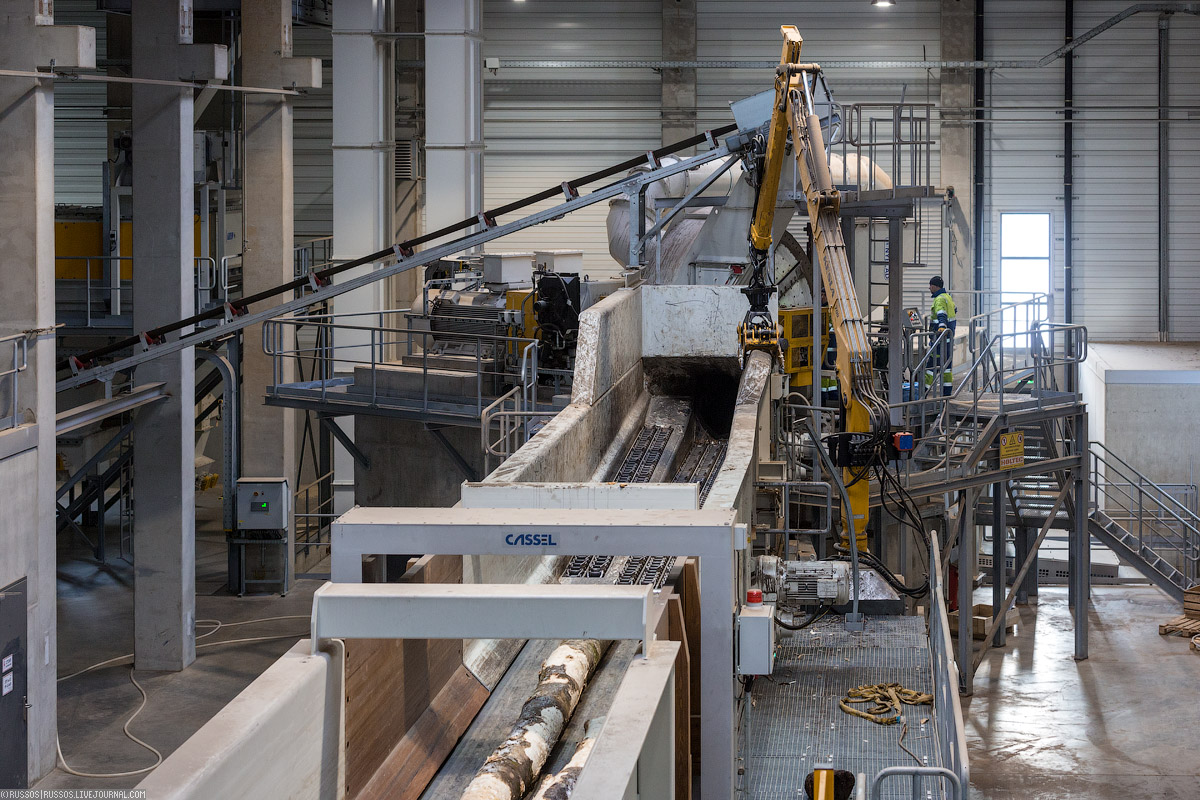

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают вбиореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

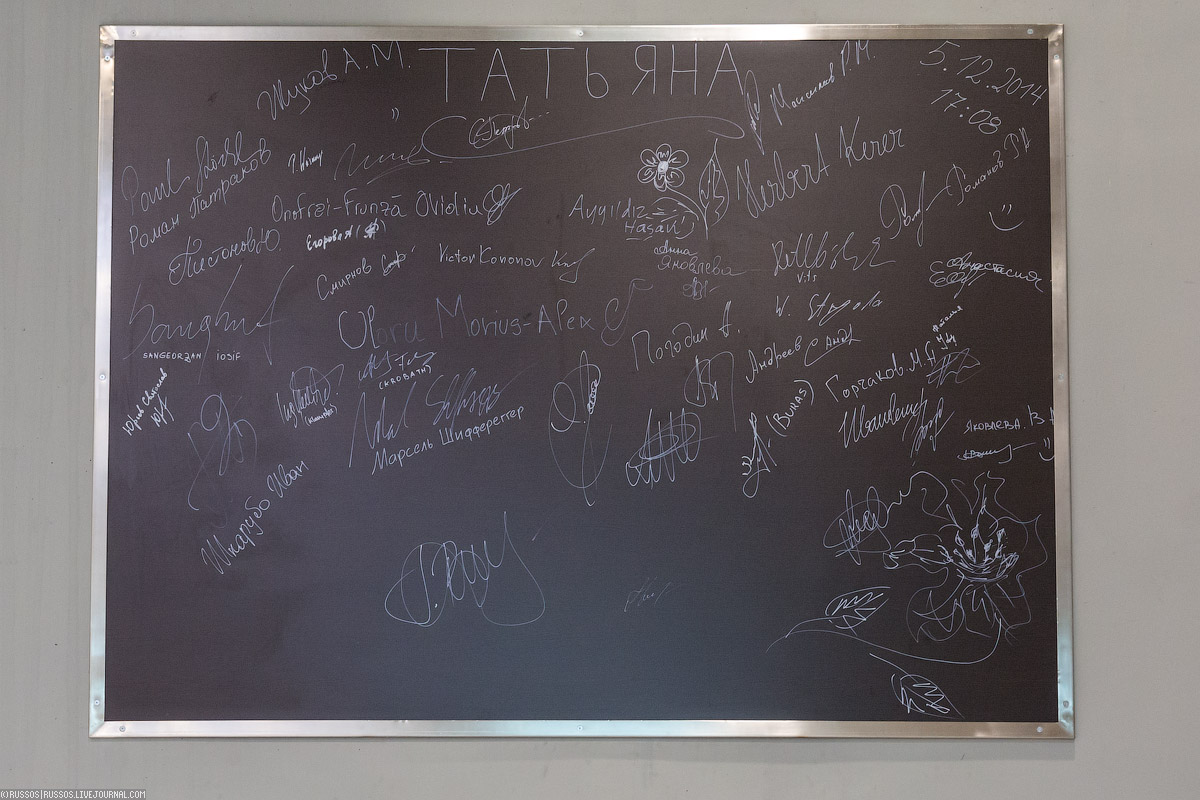

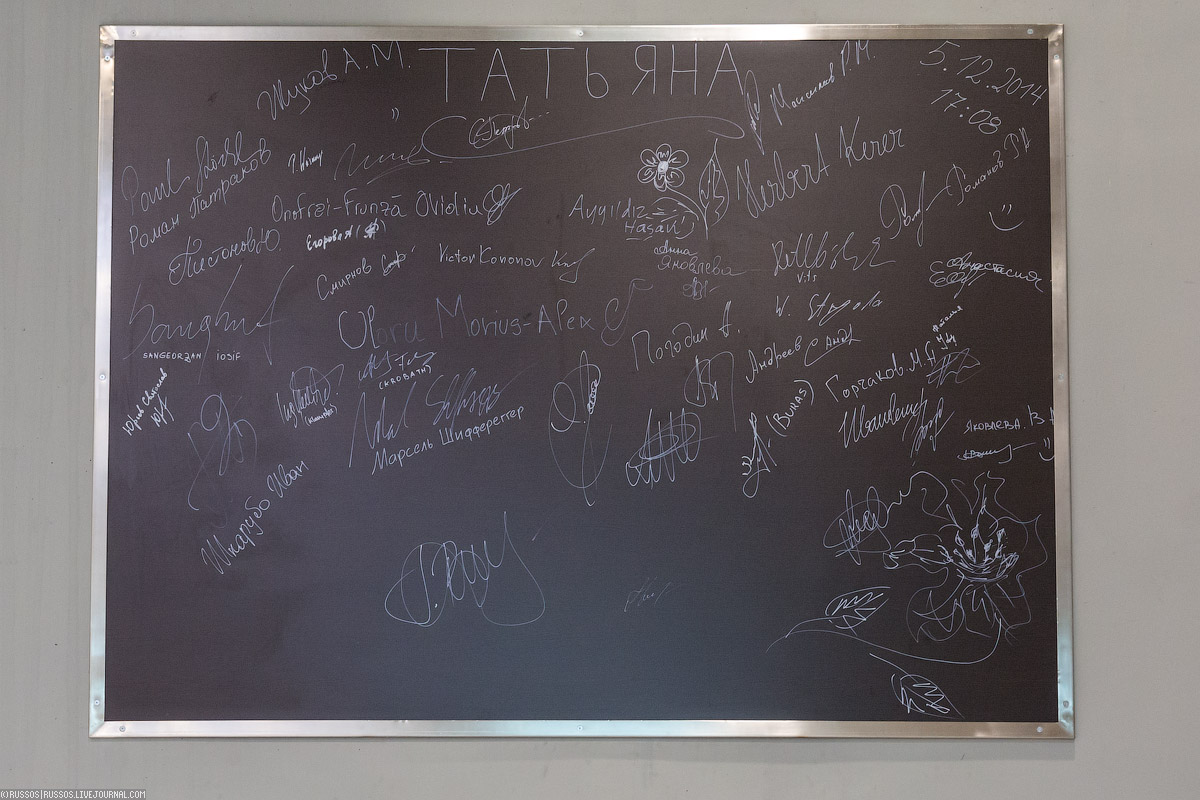

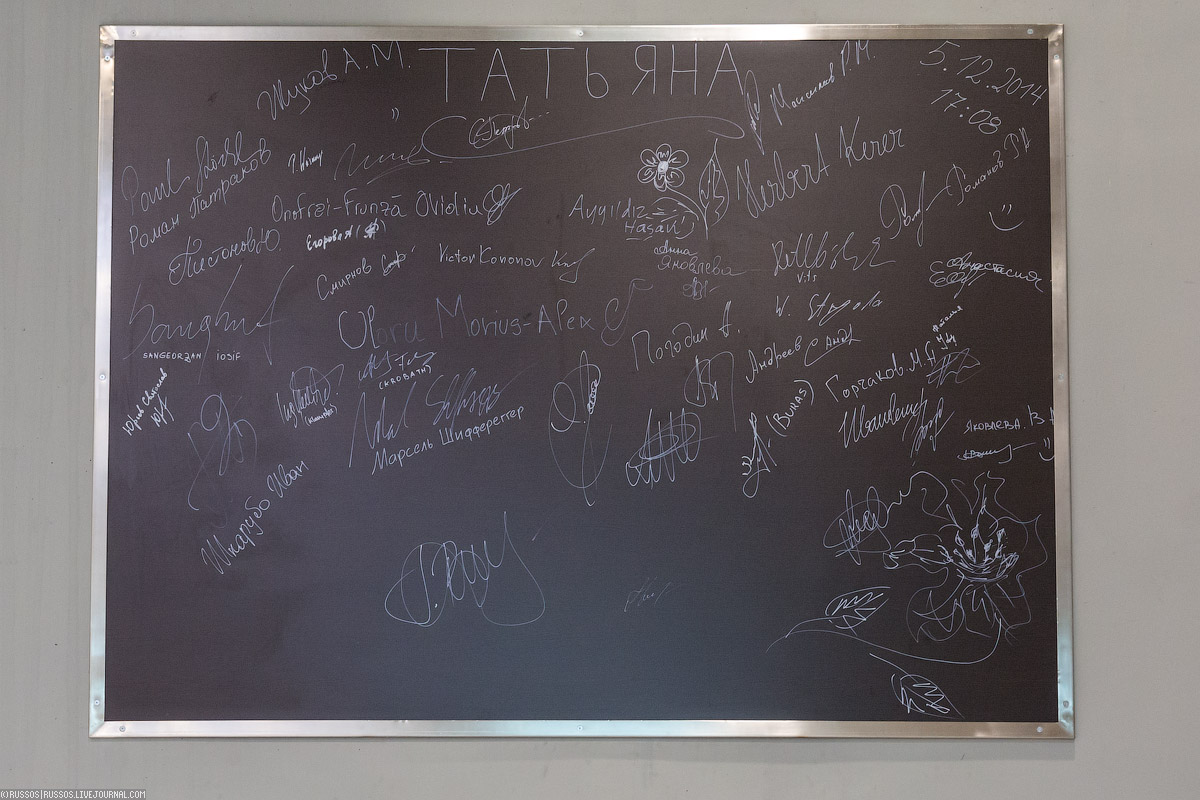

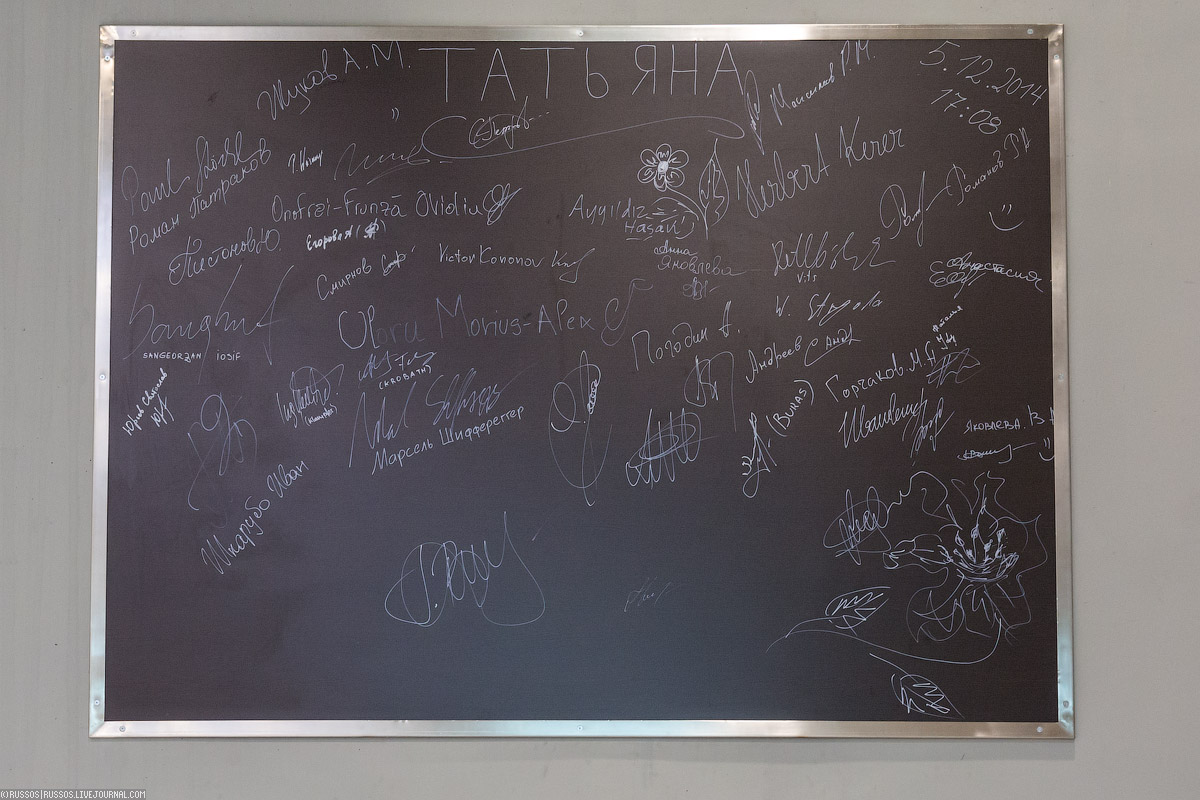

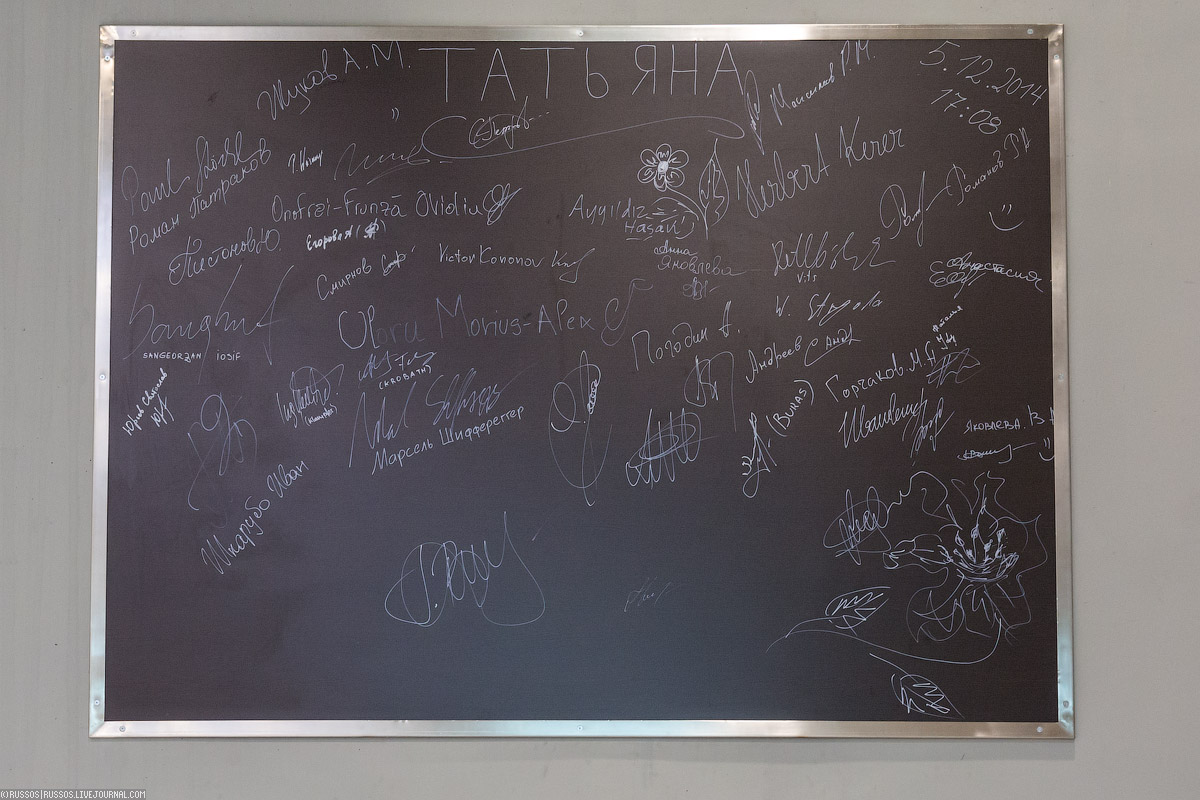

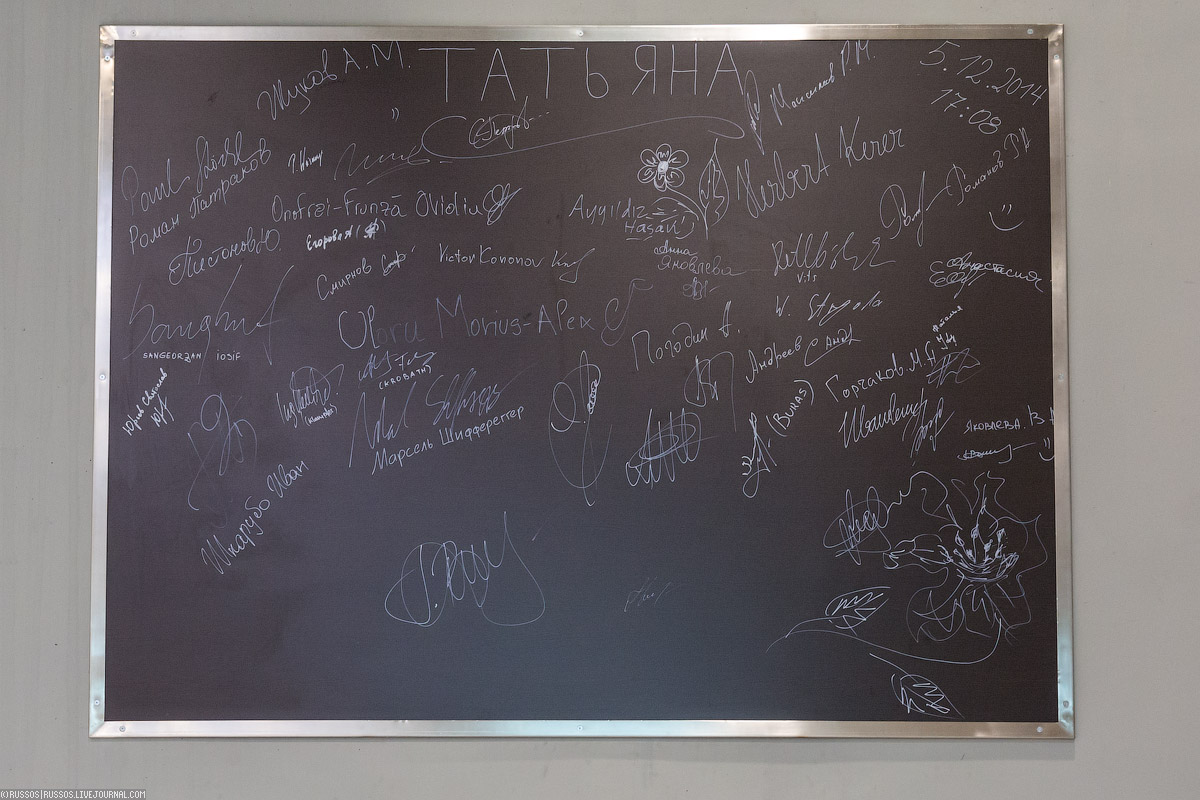

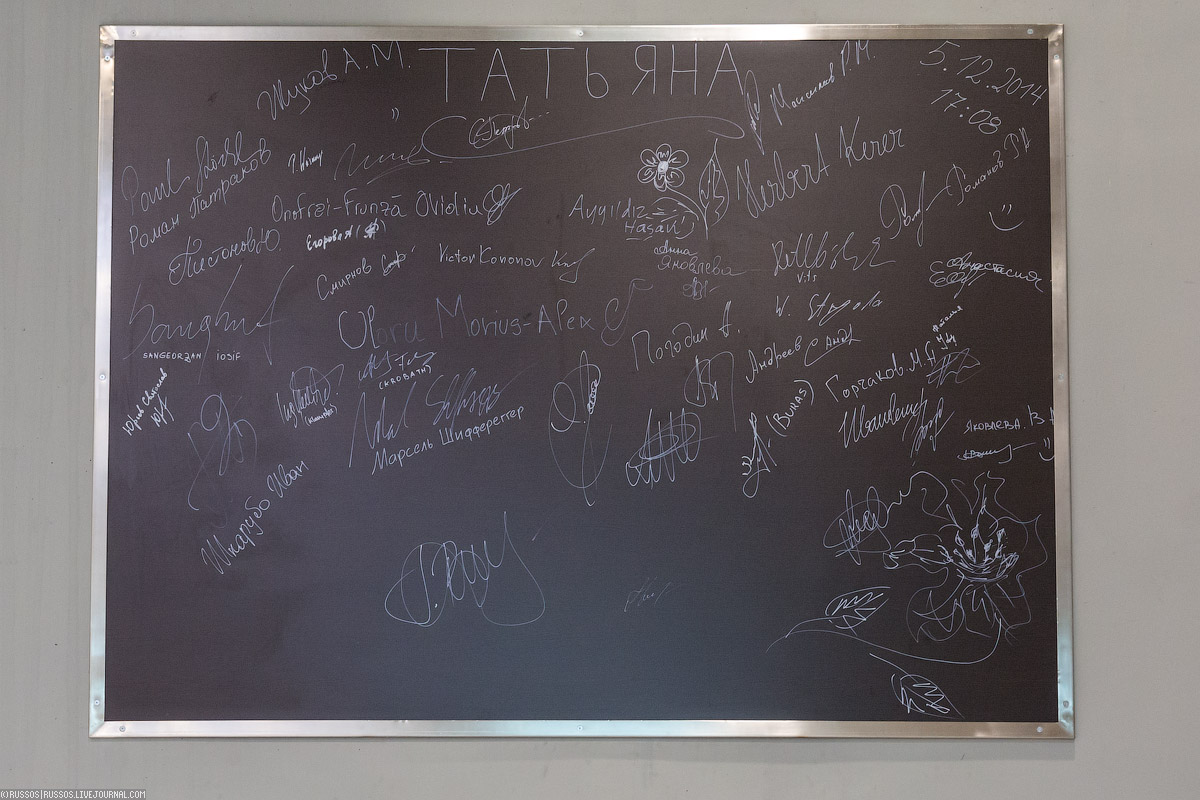

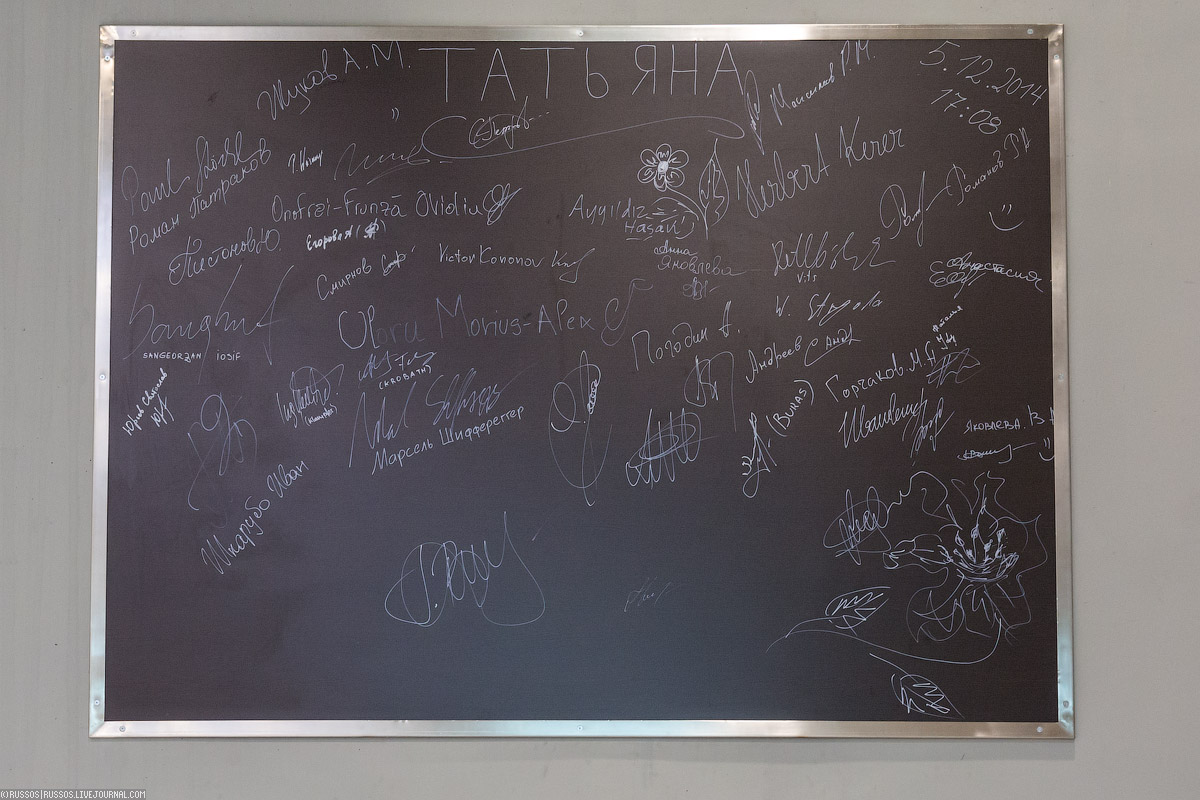

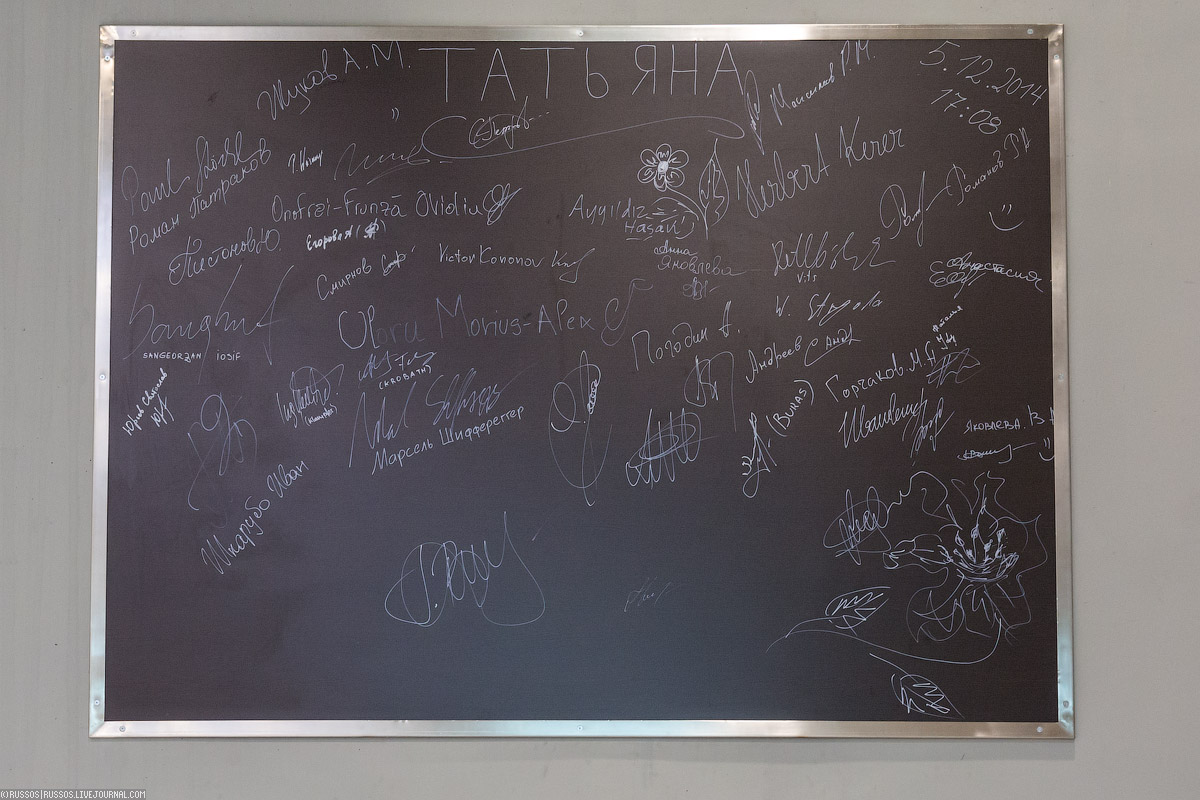

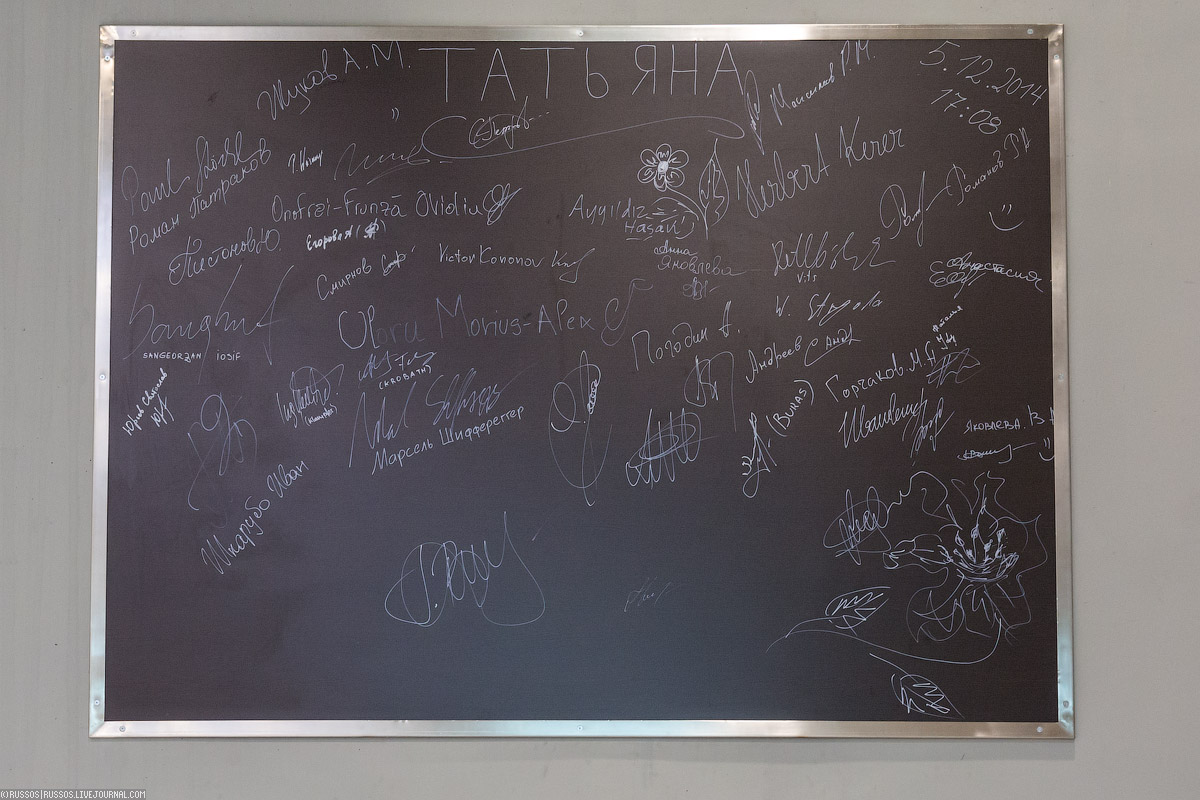

31. Первая продукция новой линии именная. Все участники оставляют автографы.

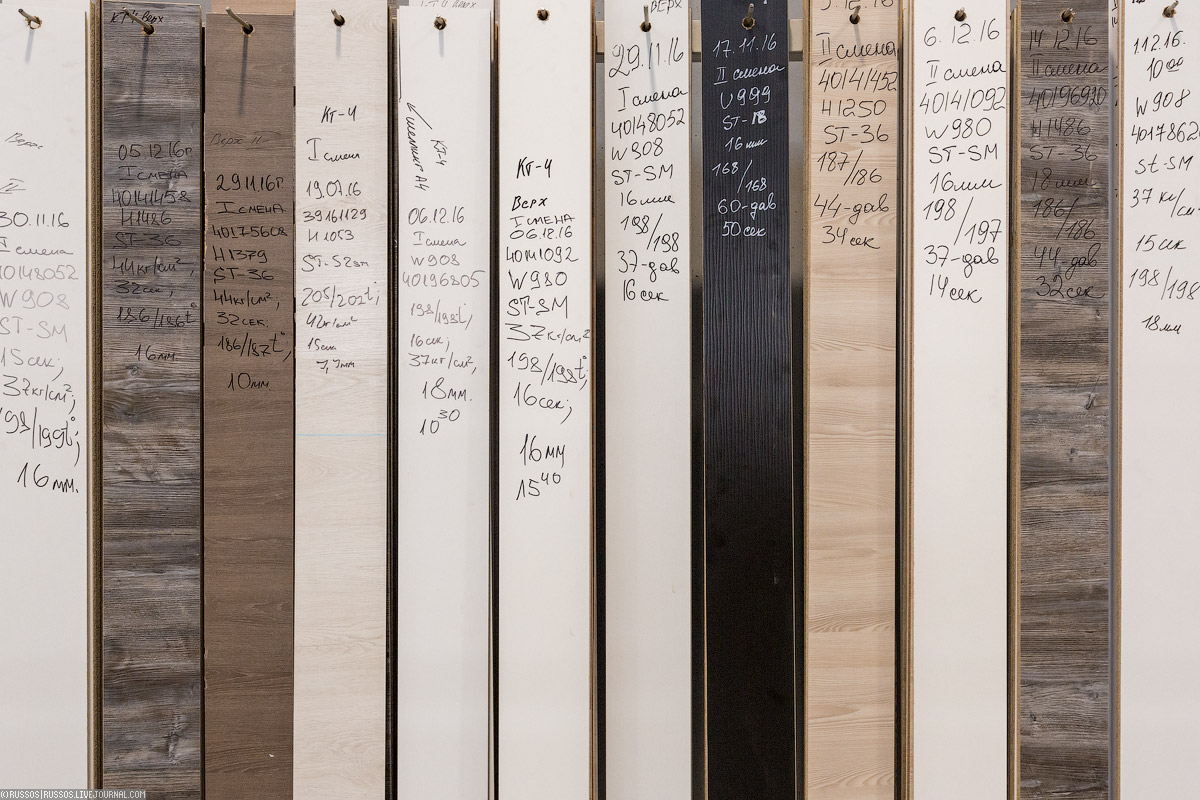

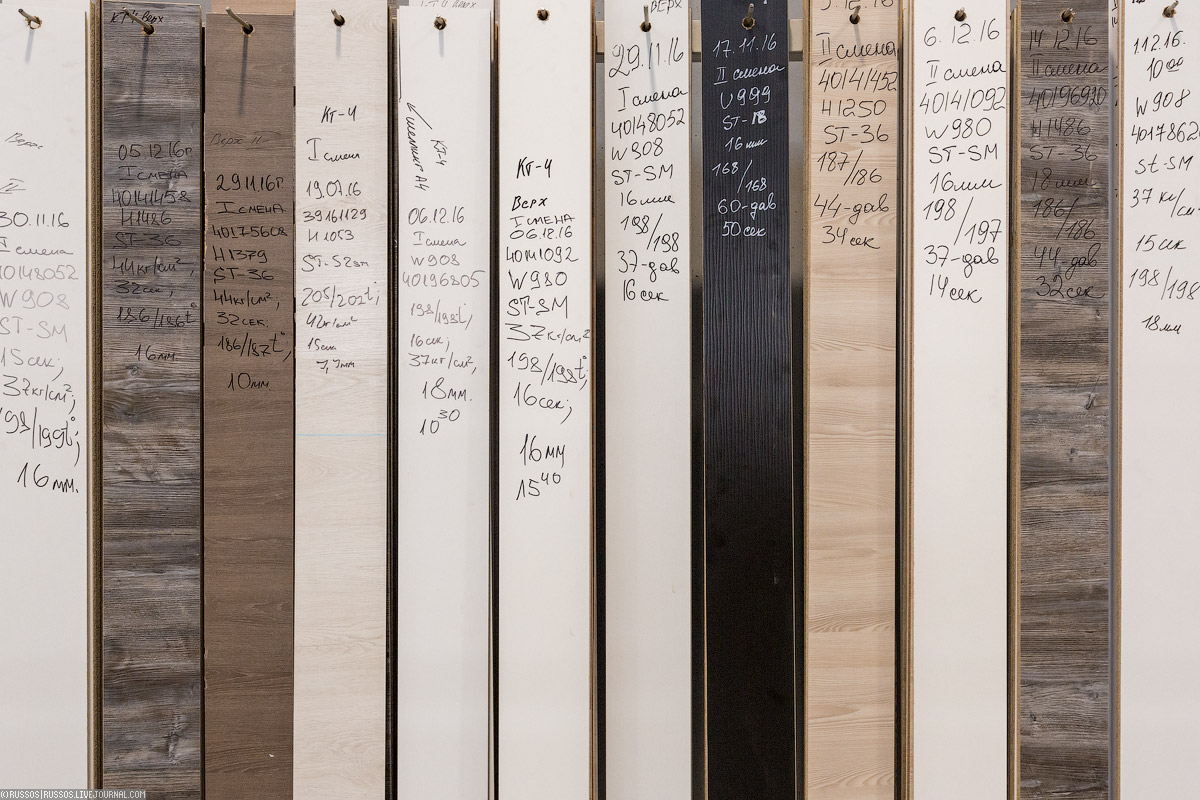

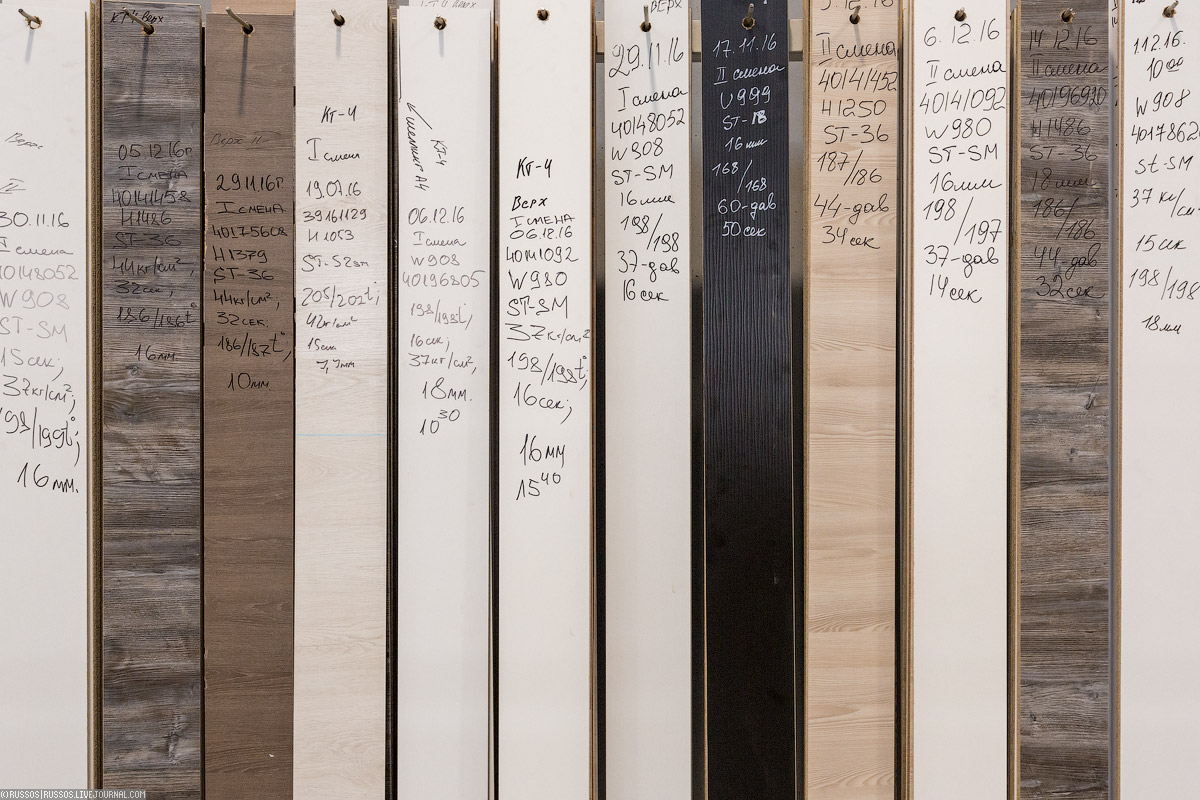

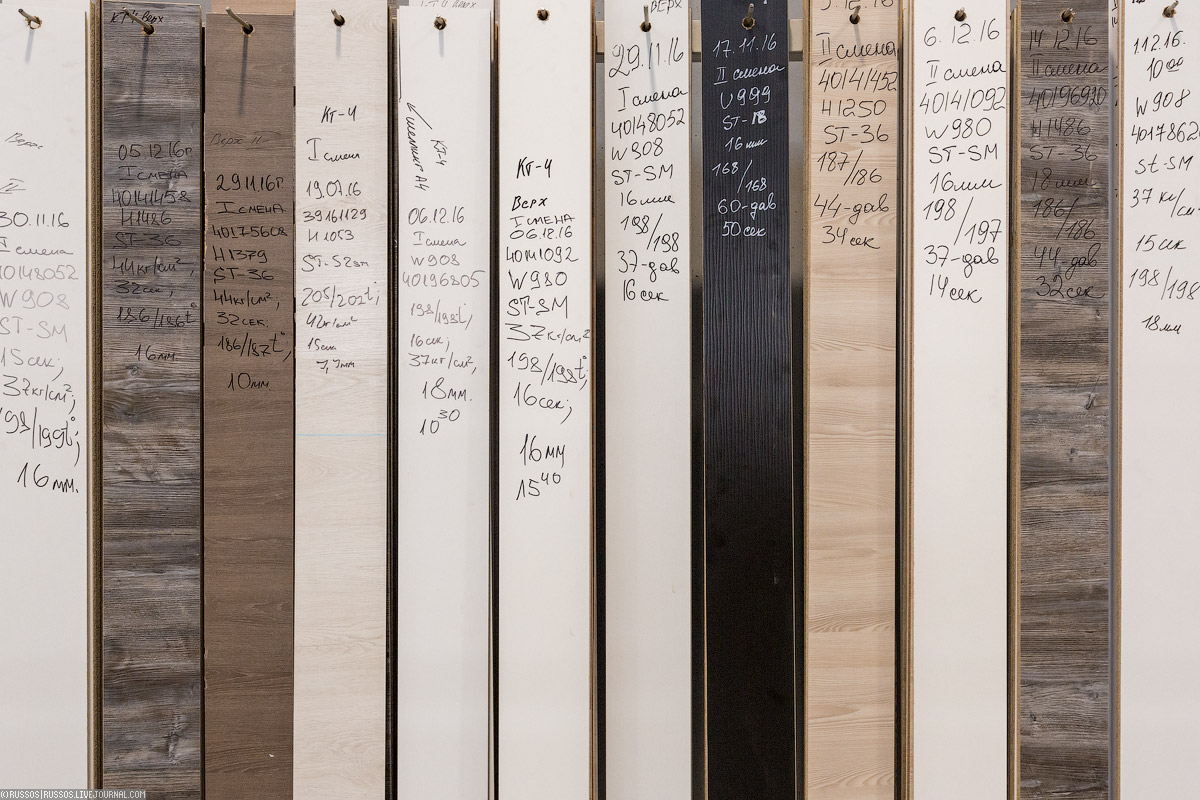

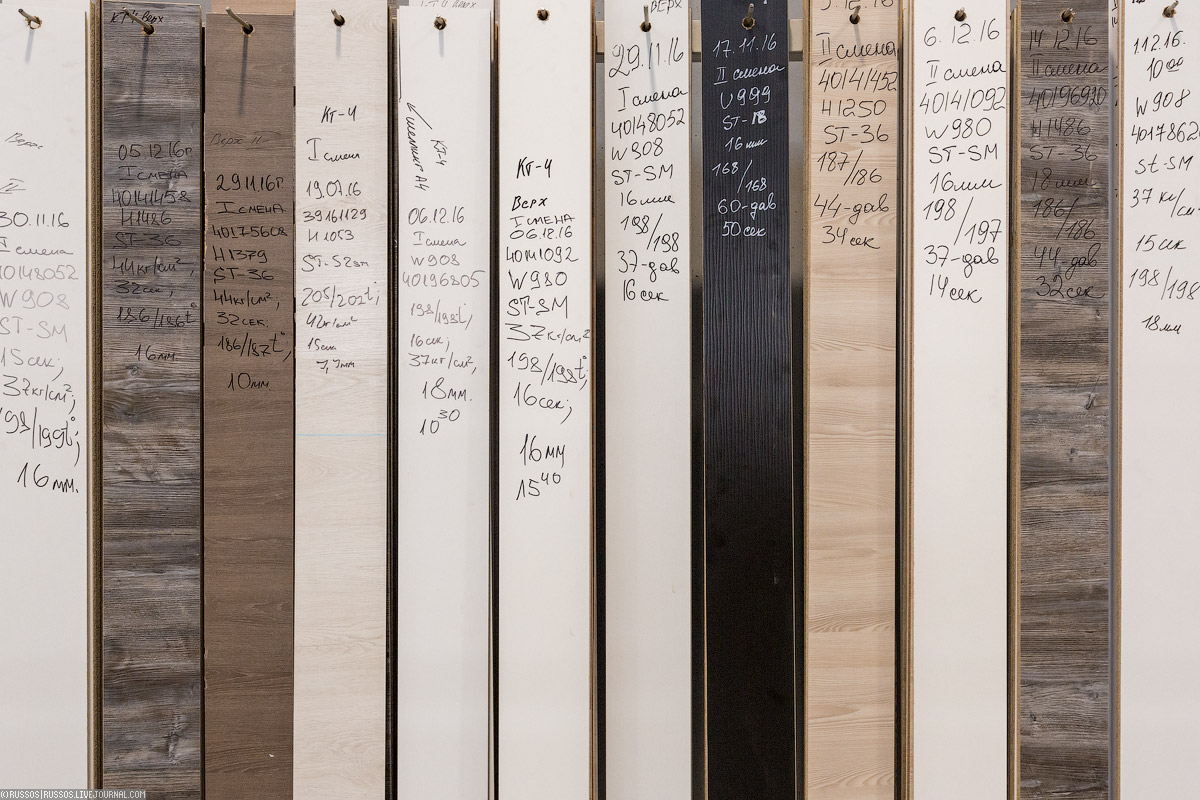

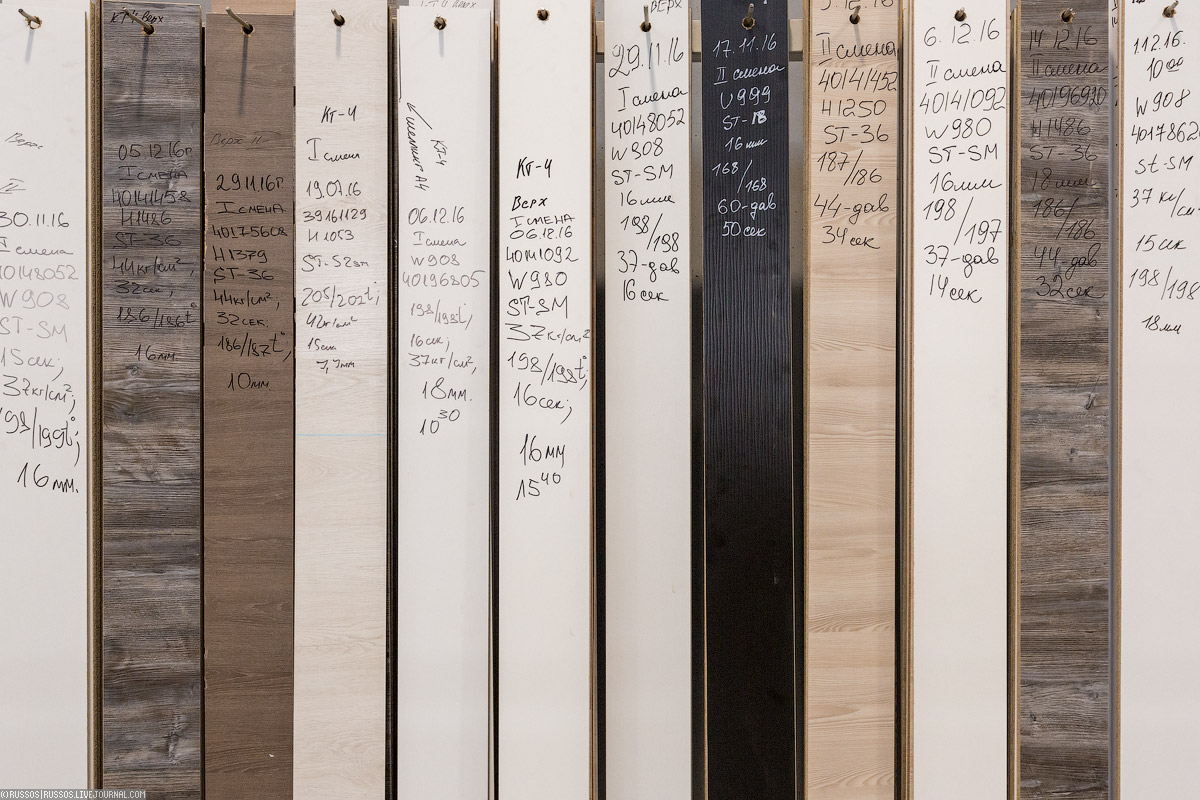

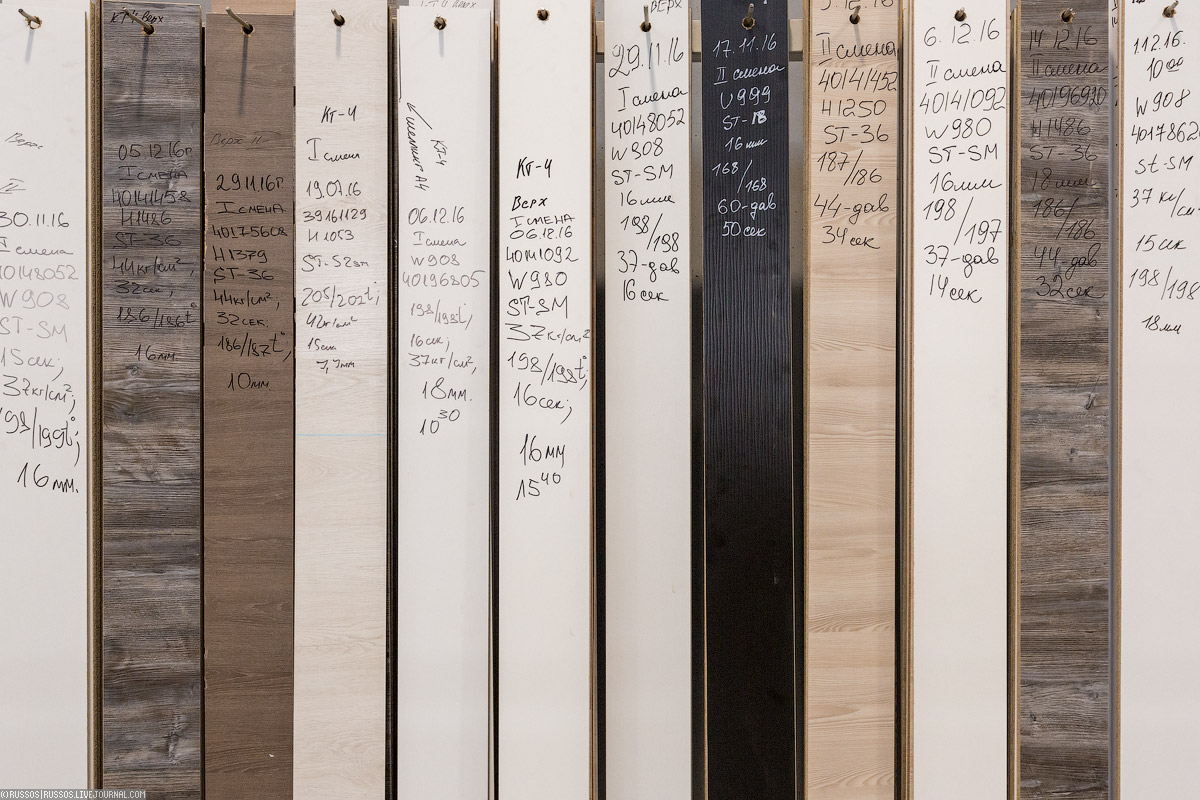

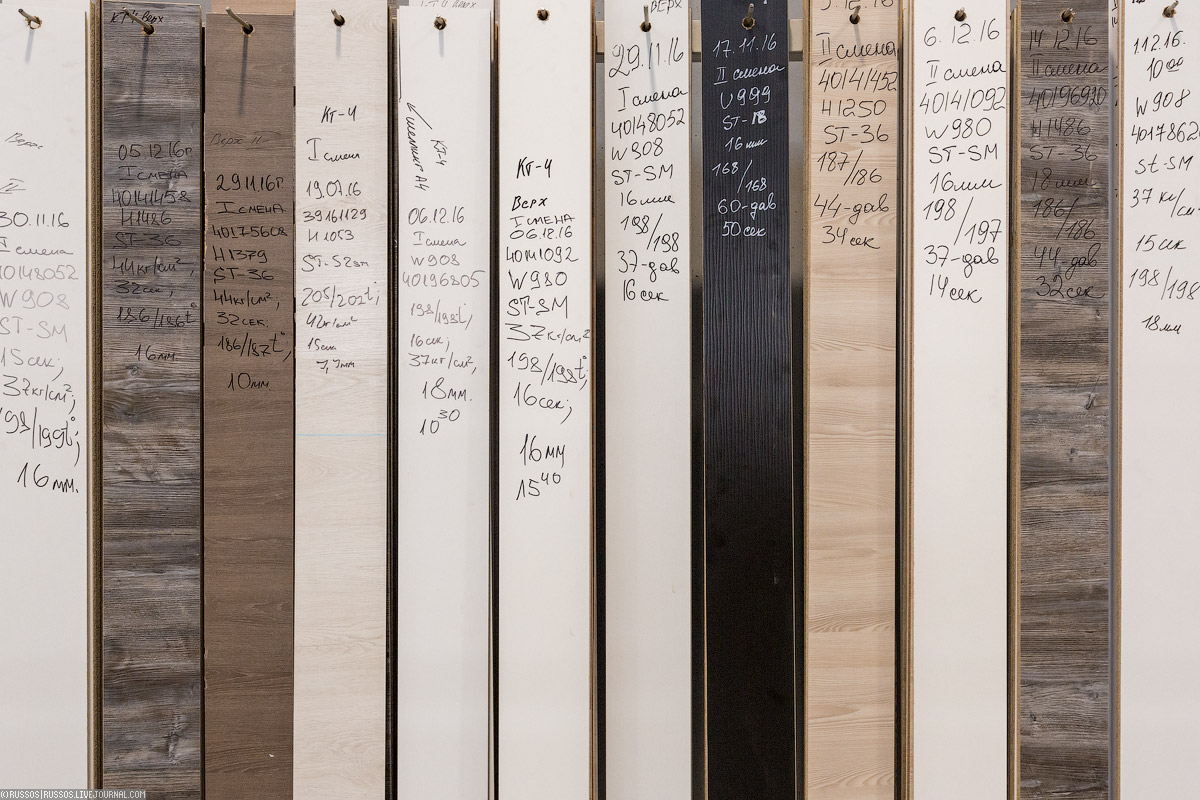

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают в

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

|

Метки: Смоленская область industrial |

Современное деревообрабатывающее производство |

Пару недель назад по приглашению компании Egger я отправился в Смоленскую область, в город Гагарин. По названию города, можно понять, чем он знаменит — именно здесь родился Юрий Алексеевич и именно здесь жили его родители. Более чем уверен, что у вас с этим городом больше нет никаких ассоциаций. А зря. Оказывается, покупая в России мебель или плиту MDF/HDF (а может даже и напольное покрытие), то скорее всего плиты как раз и произведены на заводе Egger. В этом году компания завершила строительство второй очереди завода и запустила ее в тестовом режиме, что обеспечило еще 200 рабочих мест. В этот проект компания вложила более 200 миллионов евро.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают вбиореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают в

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

|

Метки: Смоленская область industrial |

Современное деревообрабатывающее производство |

Пару недель назад по приглашению компании Egger я отправился в Смоленскую область, в город Гагарин. По названию города, можно понять, чем он знаменит — именно здесь родился Юрий Алексеевич и именно здесь жили его родители. Более чем уверен, что у вас с этим городом больше нет никаких ассоциаций. А зря. Оказывается, покупая в России мебель или плиту MDF/HDF (а может даже и напольное покрытие), то скорее всего плиты как раз и произведены на заводе Egger. В этом году компания завершила строительство второй очереди завода и запустила ее в тестовом режиме, что обеспечило еще 200 рабочих мест. В этот проект компания вложила более 200 миллионов евро.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают вбиореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают в

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

|

Метки: Смоленская область industrial |

Современное деревообрабатывающее производство |

Пару недель назад по приглашению компании Egger я отправился в Смоленскую область, в город Гагарин. По названию города, можно понять, чем он знаменит — именно здесь родился Юрий Алексеевич и именно здесь жили его родители. Более чем уверен, что у вас с этим городом больше нет никаких ассоциаций. А зря. Оказывается, покупая в России мебель или плиту MDF/HDF (а может даже и напольное покрытие), то скорее всего плиты как раз и произведены на заводе Egger. В этом году компания завершила строительство второй очереди завода и запустила ее в тестовом режиме, что обеспечило еще 200 рабочих мест. В этот проект компания вложила более 200 миллионов евро.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают вбиореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но тем не менее здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы не пригодные для производства, поступают в

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и по средствам разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины, плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно временного континуума». К сожалению такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также в рамках расширения летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Также в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

|

Метки: Смоленская область industrial |

Современное деревообрабатывающее производство |

Пару недель назад, по приглашению компании Egger я отправился в Смоленскую область, в город Гагарин. По названию города, можно понять, чем он знаменит — именно здесь родился Юрий Алексеевич и именно здесь жили его родители. Я более чем уверен, что у вас с этим городом больше нет никаких ассоциаций. А зря. Оказывается, покупая в России мебель или плиту MDF/HDF (а может даже и напольное покрытие), скорее всего вы приобретёте плиты производства завода Egger. В этом году компания завершила строительство второй очереди завода и запустила ее в тестовом режиме, что обеспечило еще 200 рабочих мест. В этот проект компания вложила более 200 миллионов евро.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но, тем не менее, здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются вот такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы, не пригодные для производства, поступают вбиореактор котельную, которая работает на биомассе.

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и посредством разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс - ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно-временного континуума». К сожалению, такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также, в рамках расширения, летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Вдобавок, в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике, приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

1. В России компания ЭГГЕР представлена двумя заводами: в г. Гагарине Смоленской области и в г. Шуе Ивановской области. Общая численность сотрудников на предприятиях ЭГГЕР в России составляет более 1100 человек, в том числе порядка 700 человек — в Гагарине. Вообще у компании, которая была основана в 1961 году в Австрии, сейчас 17 производственных площадок, расположенных в семи странах Европы. Давайте проследим производственную цепочку на предприятии в Гагарине.

.::кликабельно::.

2. Хотя Смоленская область никогда не входила в список областей, богатых лесом, но, тем не менее, здесь был построен завод по производству фанеры. Потом это предприятие купила компания и вложила астрономическую сумму денег в развитие производства. Сейчас лес привозят с лесозаготовок, расположенных в пределах 300 километрах от завода. Помимо вырубки леса, осуществляется посадка саженцев на уже освобожденных площадках. Слева от дороги виднеется железнодорожная ветка. Она построена компанией для вывоза готовой продукции. Сейчас проходят последние согласования с РЖД и в начале 2017 года она заработает.

3. Поступающий лес сортируется и складируется. Сейчас на открытом складе делается запас на пару весенних месяцев, когда лесовозные дороги будут размыты и доставки леса не будет.

4. Для производства плит MDF/HDF подходит почти любой лес. Это не строевой или какой-либо ценный. Как видите, бревна весьма разные по качеству.

5. Все операции на складе осуществляются вот такими юркими погрузчиками. Кстати, обратите внимание, что он грузит — это обрезки с пилорамы.

6. Вернемся к новой очереди. Свой путь древесина начинает с этой установки.

7. После погрузки на транспортер бревна ошкуриваются. Причем, как я понял, 100% снятие коры не требуется.

8. Бревна подвергаются рубке на рубительной машине для получения щепы. Отходы, не пригодные для производства, поступают в

9. Очень большая мельница для бревен.

10. Такими лезвиями бревна крошатся в щепу.

11. Склад биомассы для котельной.

12. Модная котельная. Помимо тепла она производит пар, который используется в технологическом процессе. Слева виднеются две бочки — сюда поступает наша молотая щепа после мельницы. Кубическое здание — это рафинер. Труба котельной — слева, после фильтра, а вот четыре трубы справа — это сушилка.

13. После промывки, при которой удаляются все нежелательные побочные продукты, щепа поступает в резервуар предварительной обработки паром, затем идет в набивной шнек, где из проваренной щепы отделяется вода, которую она впитала при промывке. После этого щепа дополнительно проваривается в варочном котле для ее размягчения и посредством разгрузочного шнека попадает в рафинер для последующего измельчения.

14. Там огромная влажность и большая температура. Это все, что успела снять камера.

15. Далее, собственно, начинается магия — производственная линия MDF/HDF.

16. Эта линия стала первой в России и четвертой в Группе ЭГГЕР — ещё три завода с подобным оборудованием находятся в Германии. Ультрасовременная линия по производству плит MDF предназначена для изготовления плитных древесных материалов для сетей гипермаркетов строительных материалов, мебельной промышленности и производства напольных покрытий.

17. У этой штуки есть научное название, но это похоже на древесный пух. С такой исходной толщины плита потом прессуется до нужного размера, например, в пару сантиметров.

18. На линии установлен самый современный в Группе ЭГГЕР пресс - ContiRoll Siempelkamp длиной 48,7 метров и производительностью от 3 до 90 метров плиты в минуту. Мощность линии на первом этапе составит 350 000 м^3 плит в год, в дальнейшем она может быть увеличена до 600 000 м^3 плит в год.

19. Завод расположен на огромной территории в 65 гектар, производственные помещения занимают 18 гектар. Многие сотрудники передвигаются на велосипедах.

20. Линия MDF/HDF рассчитана на производство разнообразных производственных форматов, наиболее распространенных как в России, так и на экспортных рынках.

21. «Модуляционно-волновой генератор изменения проницаемости пространственно-временного континуума». К сожалению, такая подпись пока из разряда научной фантастики. Так что это всего лишь веерный охладитель плит.

22. На линии осуществляется производство 2 видов плит MDF (древесноволокнистых плит средней плотности) — стандартного качества и для глубокого фрезерования, а также один вид плит HDF (древесноволокнистых плит высокой плотности) для напольных покрытий.

23. Но плита это еще полуфабрикат. Её облицовывают с обеих сторон декоративной бумагой, пропитанной меламиновыми смолами.

24. Линия по ламинированию плит.

25. На плиту с двух сторон накладывается импрегнированная бумага.

26. На выходе мы получаем идеальную поверхность.

27. Склад готовой продукции. Отсюда товар разъезжается по всем уголкам нашей страны и Европы.

28. А теперь посмотрим на линию, где пропитывают бумагу для ламинирования. На фотографии склад рулонов с бумагой.

29. Бобина ставится в станок и пропускается через смолы и печку.

29. На выходе готовая бумага для ламинирования плиты.

31. Первая продукция новой линии именная. Все участники оставляют автографы.

32. Образцы продукции. Помимо плоских поверхностей можно сделать фактурные. В пресс вставляют другую пресс-накладку, которая и делает фактуру на плите при ламинировании.

Помимо этого была запущена линия напольных покрытий мощностью до 15 млн. м^2 в год, при этом планируется дополнительная установка второй такой же линии. Также, в рамках расширения, летом этого года была запущена пятая линия ламинирования мощностью 8,7 млн. м^2 в год и построен новый склад МДФ, площадью 8 611 м^2, вместимостью 23 487,1 м^3 плит. Вдобавок, в рамках завершающего этапа строительства в настоящее время ведется возведение склада готовой продукции напольных покрытий, площадью 9 200 м^2. Несмотря на трудности в нашей экономике, приятно видеть, что такие производства развиваются и в них вкладывают деньги. 200 миллионов евро — сумма не маленькая.

Огромное спасибо пресс-службе компании за возможность увидеть новое для меня производство.

|

Метки: Смоленская область industrial |

Почта России. Новый формат |

Ох... приступим. Вздыхаю я потому, что независимо от того, что написано про Почту России— любой материал об этой компании по инерции вызывает тонны ненависти. Разместил в инстаграме и ФБ пару фото — такое началось. Хотя были и конструктивные комментарии людей, видящих ситуацию не столь однобоко. Мой пост для тех, кто хочет вникнуть в суть процессов и посмотреть, какие изменения нам предлагает наша любимая почта.

Почта России запустила беспрецедентный по масштабам проект — реконструкцию своих отделений. При наличии более чем 42 тысяч почтовых отделений по всей нашей необъятной Родине, сделать это за один миг и по щелчку пальца нельзя, однако начало уже положено.

Основная цель проекта — сделать отделения открытыми, универсальными и удобными. Я побывал в Москве в двух отделениях нового формата обслуживания (всего в Москве — 4, в Московской области, Ставрополе, Ленинградской области, Новосибирске, Туле, Карелии — по одному) и посмотрел, что же нас с вами ждет.

1. Мне в комментариях написали о многом, чего не хватает и что нужно сделать. Не секрет, что Почте России много ещё над чем необходимо работать, но компания уверенно улучшает сервис комплексно и ускоряет доставки. Ведь и внешний вид отделения, форма и вид сотрудников, чистота и функциональность внутри играют немаловажную роль. Вот, несколько лет назад тоже не верилось, что Сбербанк сможет избавиться от ада в своих отделениях, а, тем не менее, получилось. И то не всё идеально. При том, что у Сбера в три раза меньше отделений, чем у Почты России. Главное начать что-то реально делать, а не ныть в интернетах.

2. Согласно стандартам новые отделения приспособлены для маломобильных групп граждан. Хотя Почта России уже пару лет оснащает всю сеть под программу «Доступная среда», а не только отделения нового формата. Часть граждан с инвалидностью, которым сложно дойти до отделения, обслуживаются почтой на дому.

3. Первый раз вижу два ящика. Вы знали, что письма и открытки внутри Москвы дойдут за 2-3 дня, если их опустить в специальный красный почтовый ящик для писем внутри города?

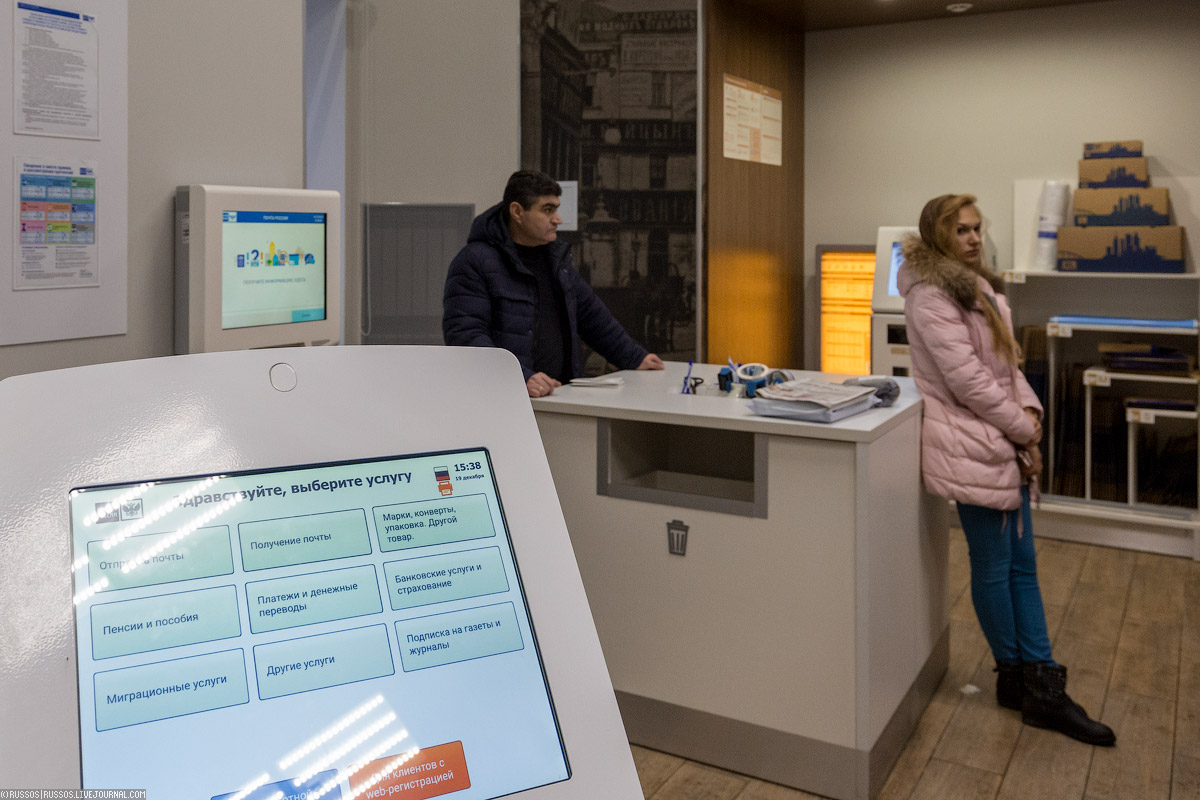

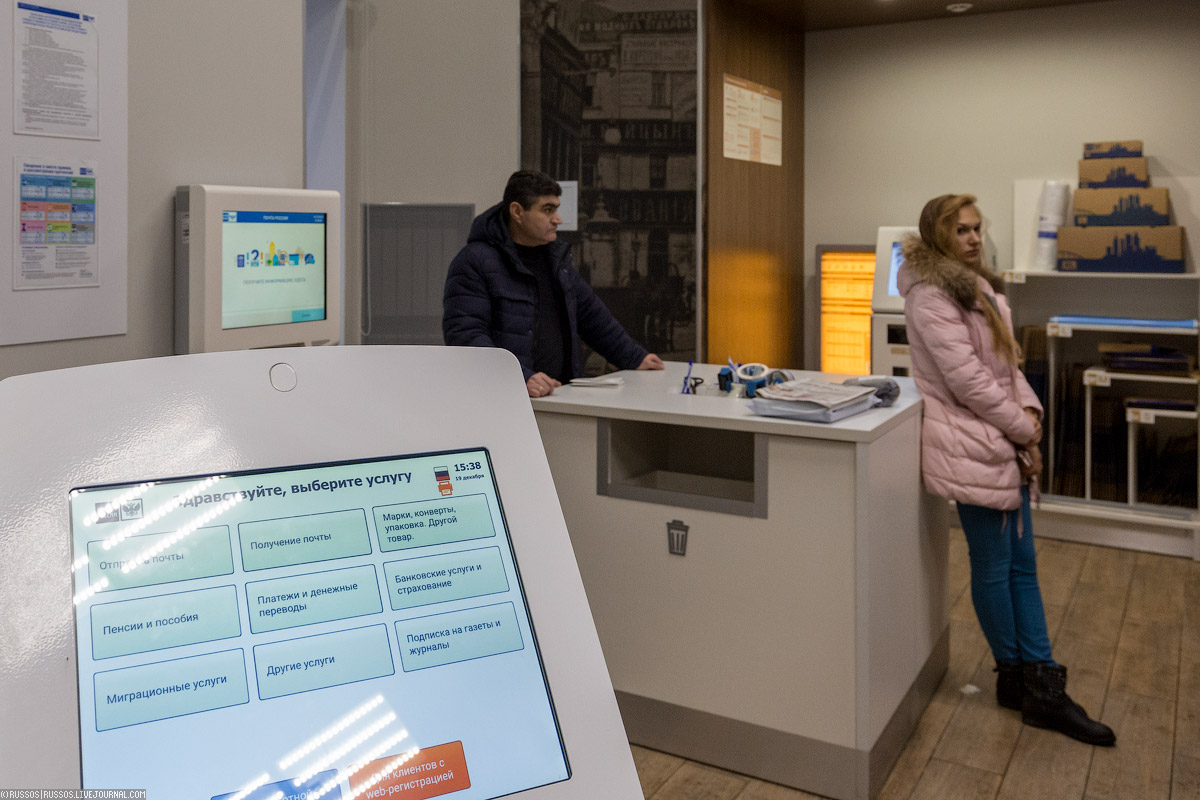

4. Новое отделение на Хамовническом валу дом 2 производит приятное впечатление. Все отделение разделено на зоны, а все окна универсальные. Кстати начальник отделения также сидит в окне и работает с населением. Вот как-то так и будет выглядеть типичное и универсальное отделение Почты России.

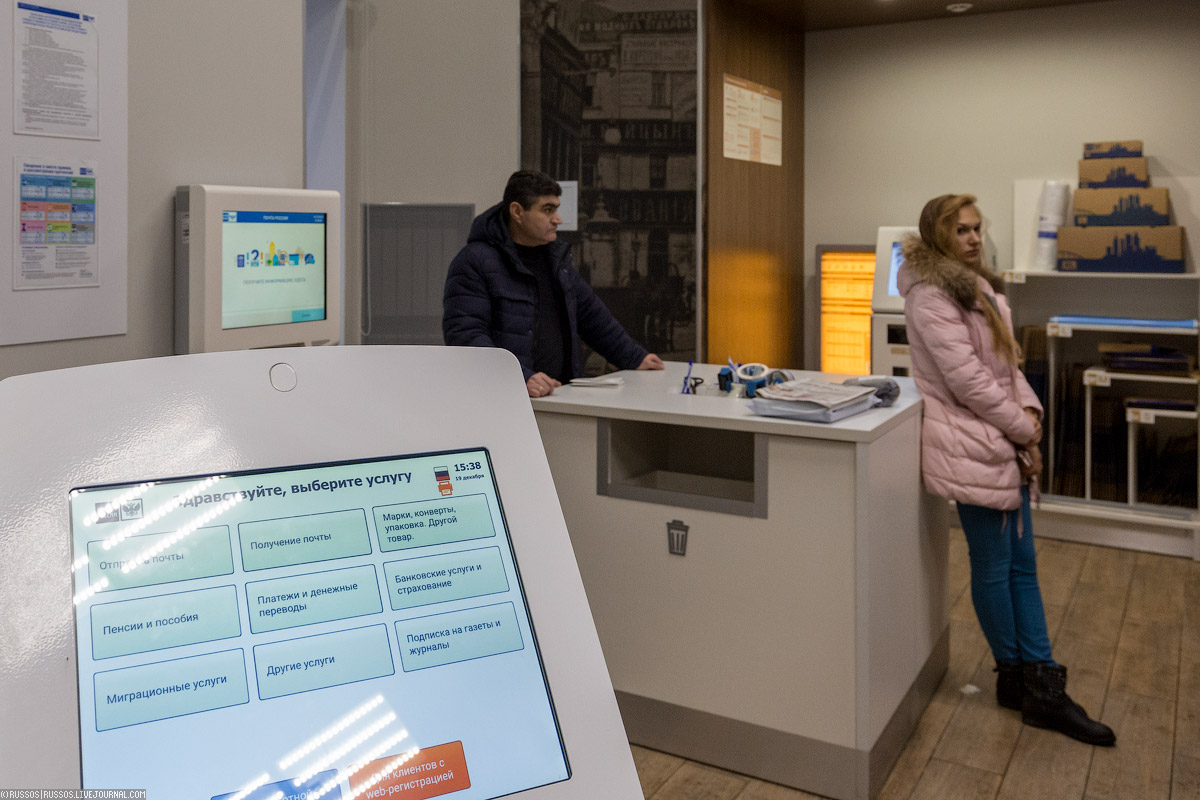

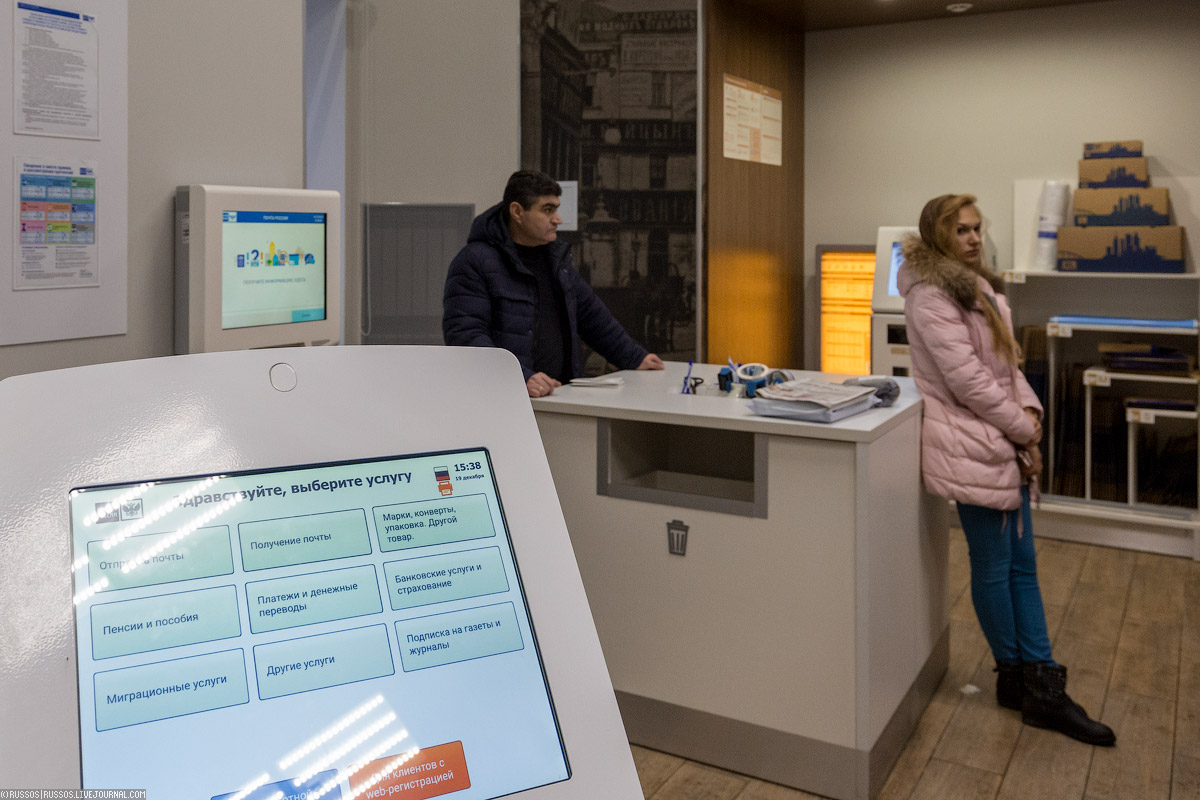

5. Введена электронная очередь. Первый шаг к порядку и устранению хаоса. Сотрудники Почты России просили передать спасибо Сбербанку, который приучил большинство людей пользоваться такой очередью. В системе есть специальные опции для обслуживания льготных категорий граждан, которые будут обслуживаться в первых освободившихся окошках. Также в тестовом режиме пробуют web-регистрацию и бронь времени посещения почты в удобное время.

6. Зона самообслуживания и предварительной подготовки отправлений, где вы можете самостоятельно упаковать посылку (стоимость упаковки включена в стоимость тарифа), взвесить, выбрать все дополнительные услуги (например, указать объявленную ценность) и оплатить пересылку. На все действия потребуется не более 5 минут. Оператору вы отдаете уже готовую посылку. Он проверяет вес, наклеивает этикетку с забитыми данными без заполнения кипы бумаг, и посылка отправляется в путь.

7. Введена открытая выкладка товаров (конвертов, ручек, бланков, открыток) — можно быстро самостоятельно выбрать и купить разные необходимые мелочи, почтовую продукцию и сувениры. Также присутствуют вендинговые автоматы. Замерзли пока шли на почту? Горячий кофе вас согреет.

8. Блоки марок теперь представлены в более удобном формате для выбора. Наверное, филателисты это оценят.

9. Традиционные конверты можно быстро выбрать и взять с открытого стеллажа.

10. Ремонт одного почтового отделения стоит от 7 до 10 миллионов рублей. В январе планируется открытие еще 5 отделений нового формата по стране. А в целом в 2017 году планируется запуск 250 отделений нового формата обслуживания в крупных городах по всей стране (только в Москве — около 20). В дальнейшем планируют в год проводить работы по модернизации до 1200 отделений. Все-таки для проведения такой масштабной перестройки розницы, Почте России нужно ежегодно зарабатывать, от дотаций государства предприятие отказалось пару лет назад и перешло на самоокупаемую модель.

11. За интересную экскурсию большое спасибо Алле Бондаренко, руководителю департамента проектных решений по развитию сети Почты России. В отделении на Хамовническом валу посылки (так как мало места) хранятся в отдельной комнате. Но по новым стандартам стеллажи с четким адресным хранением стараются разместить за спинами операторов, чтобы посетители видели всю работу. Стеллажи с новой системой хранения вблизи окон выдачи ускорят получение посылок.

12. Такое прозрачное отделение находится на Мосфильмовской улице — именно это отделение почётно стало первым экспериментальным полигоном для обкатки нововведений в розничной сети Почты России.

13. В отделении есть отдельный вход для юридических лиц, отдел для работы с физическими лицами, ЦВПП (Центр выдачи и приема посылок) и окна Почта Банка. Естественно, отделение приспособлено для маломобильных групп граждан.

14. Стены отделения полностью прозрачны. Все операции происходят на виду у клиентов.

15. Выгрузка отправлений на сортировку. Кстати, в ноябре 2016 года был поставлен рекорд — обработано 1 300 000 отправлений за сутки.

16. Отдел для обслуживания юридических лиц.

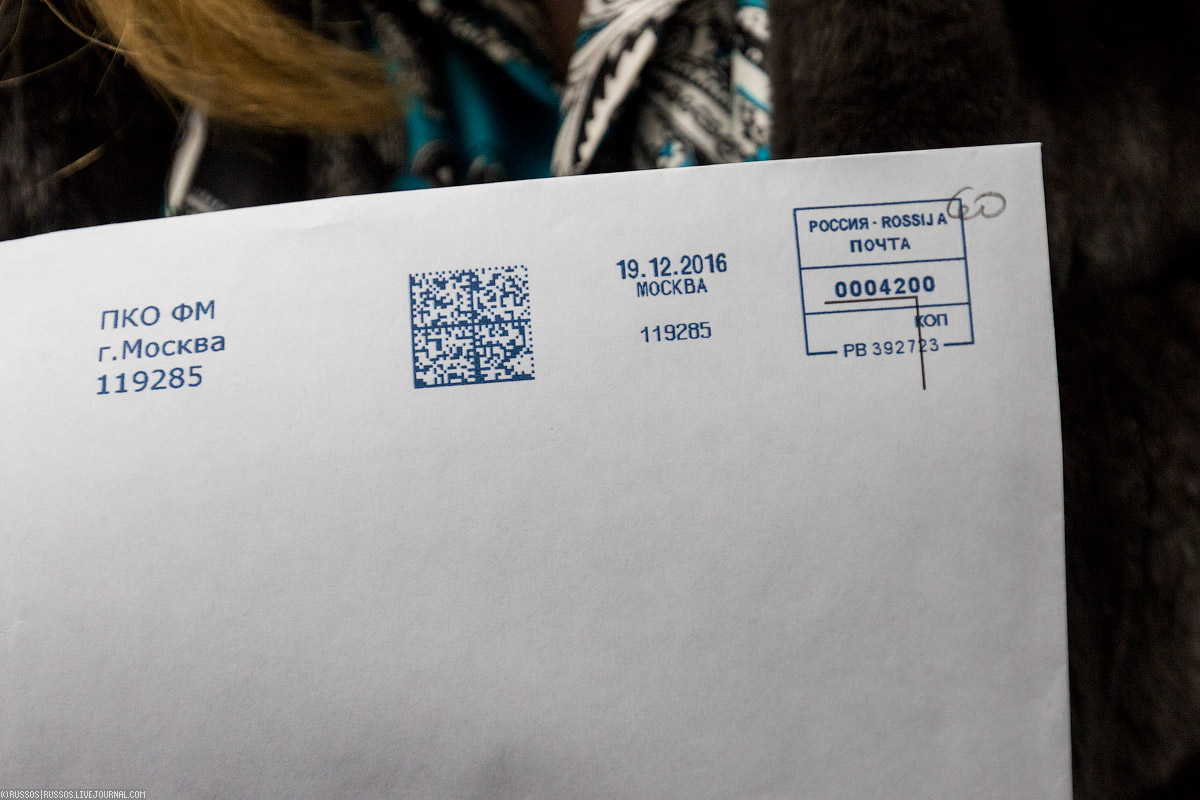

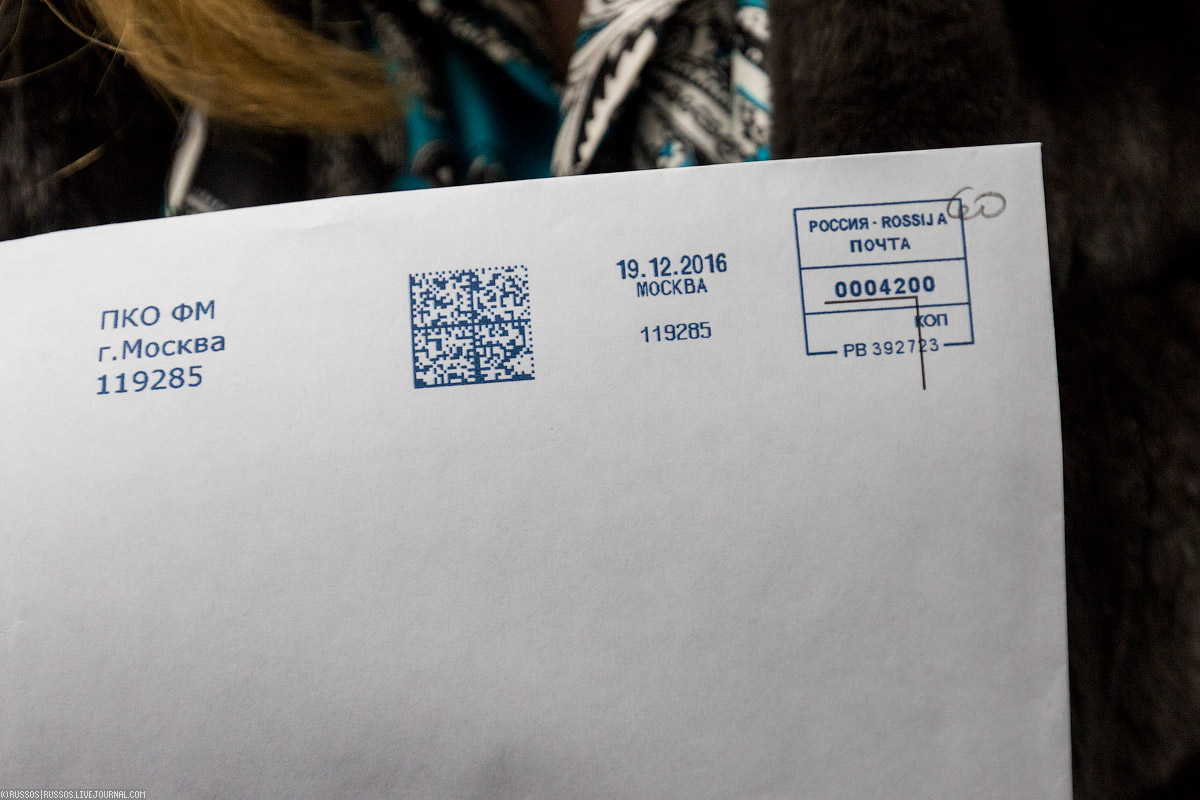

17. Замечательная Екатерина, которая управляет франкировальной машиной.

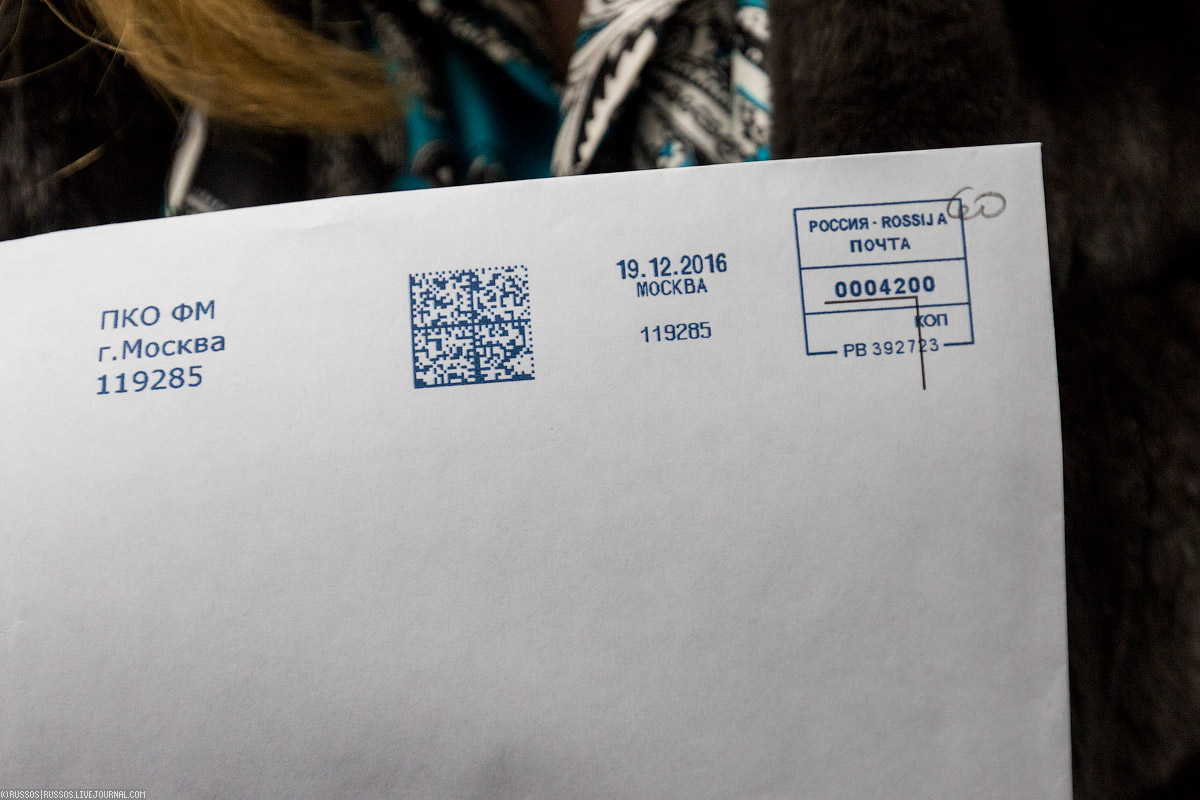

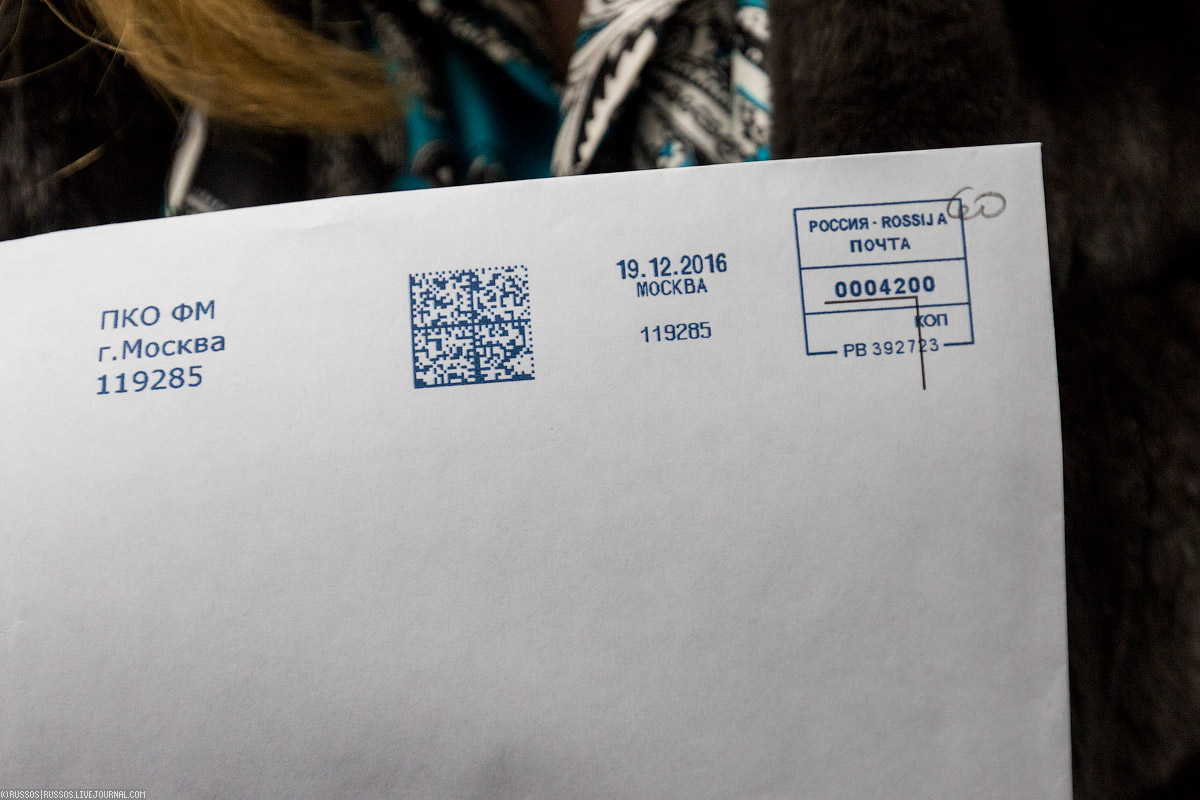

18. Франкировальная машина — машина, предназначенная для нанесения на письменную корреспонденцию государственных знаков почтовой оплаты, подтверждающих оплату услуг почтовой связи, даты приема данной корреспонденции и другой информации. Франкирование применяется при оплате пересылки корреспонденции корпоративными клиентами, осуществляющими массовые рассылки писем и бандеролей. Если простым языком, то ставит специальный штамп, вместо марки, что оплачено.

19. Рабочее место почтальонов. Есть планы, чтобы и его сделать прозрачным.

20. Уже всем знакомые новые сумки.

21. Самое главное, в городских отделениях отменен обед. Совсем скоро эта практика введется по всей сети отделений почты.

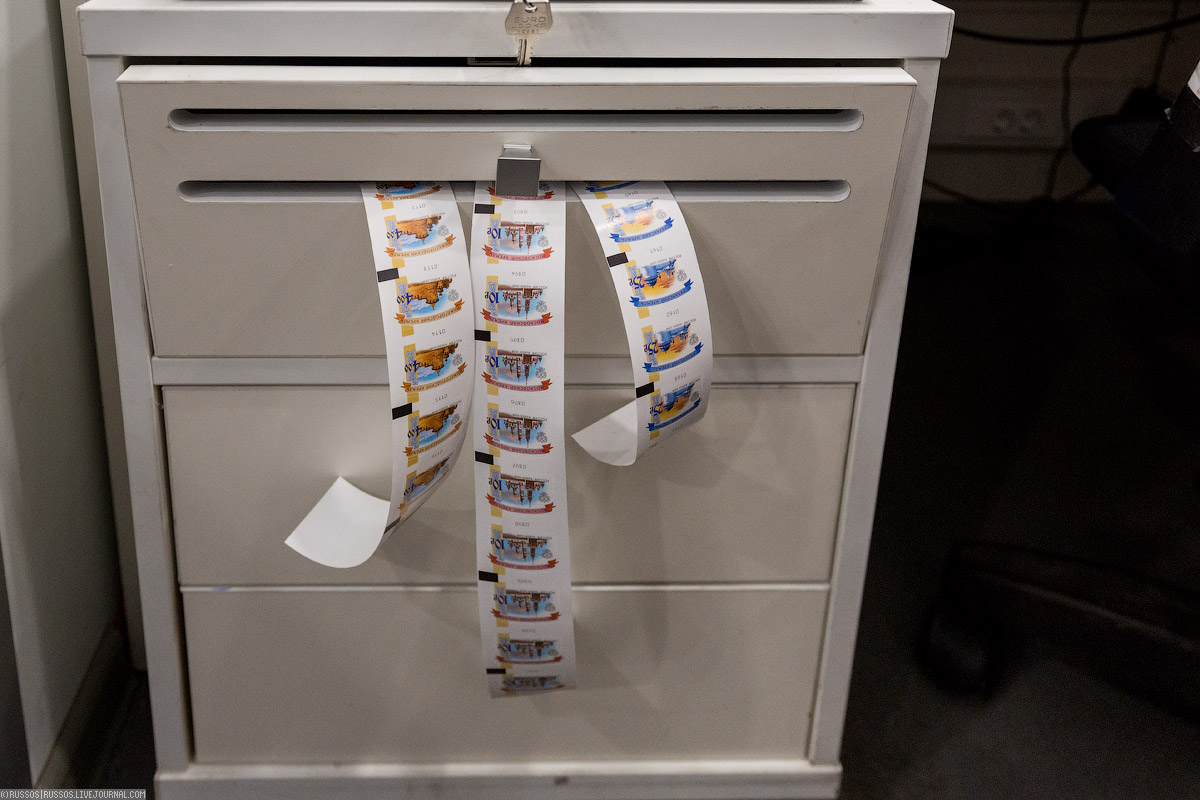

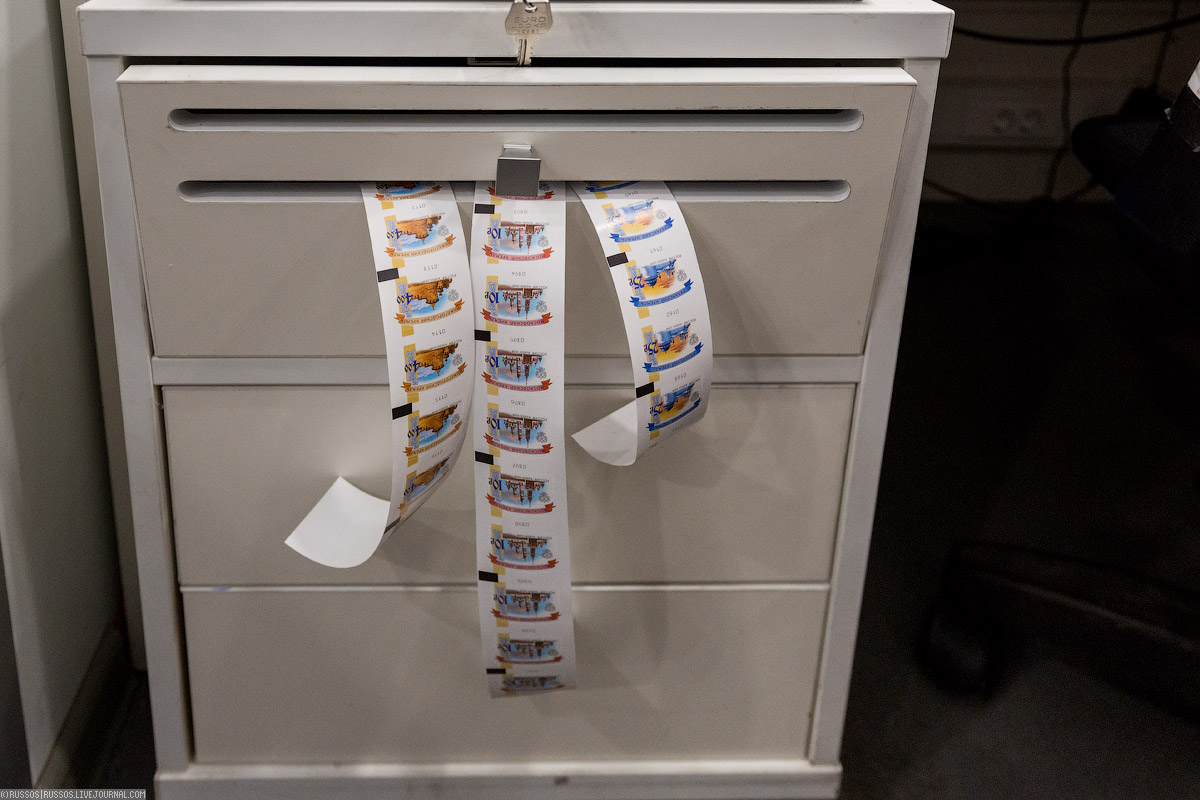

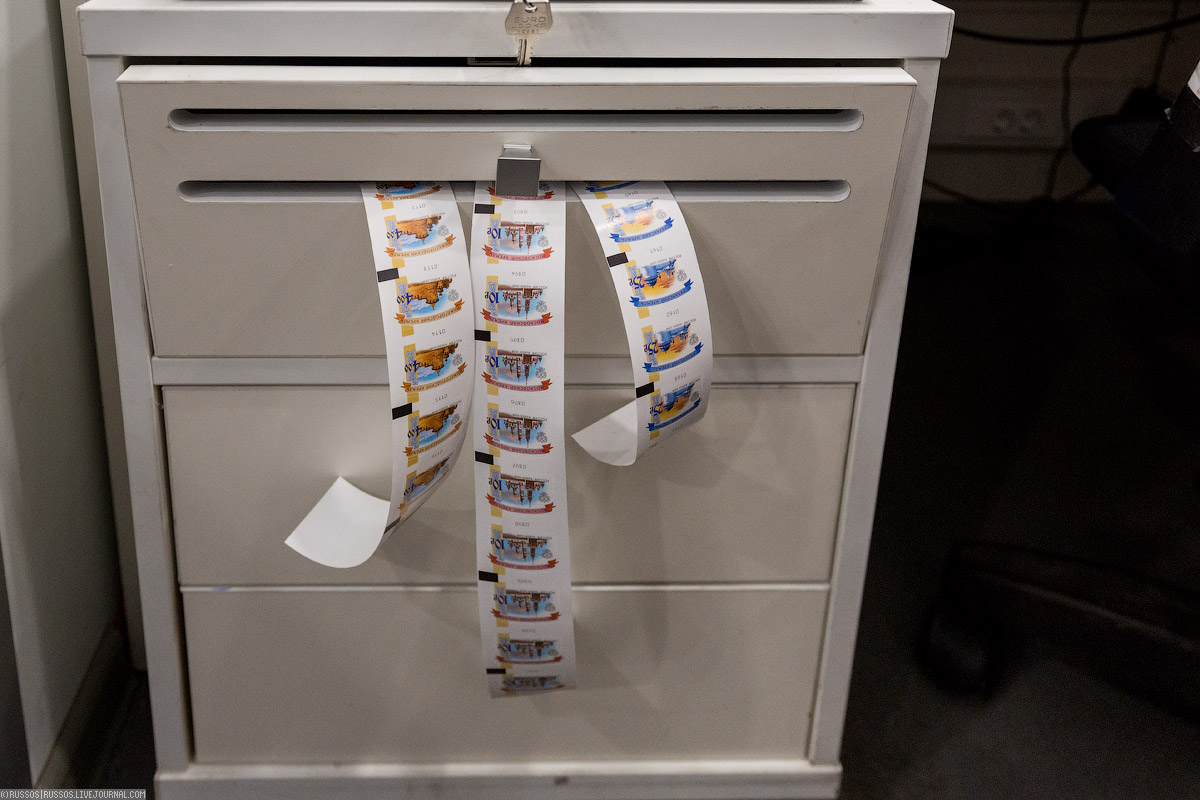

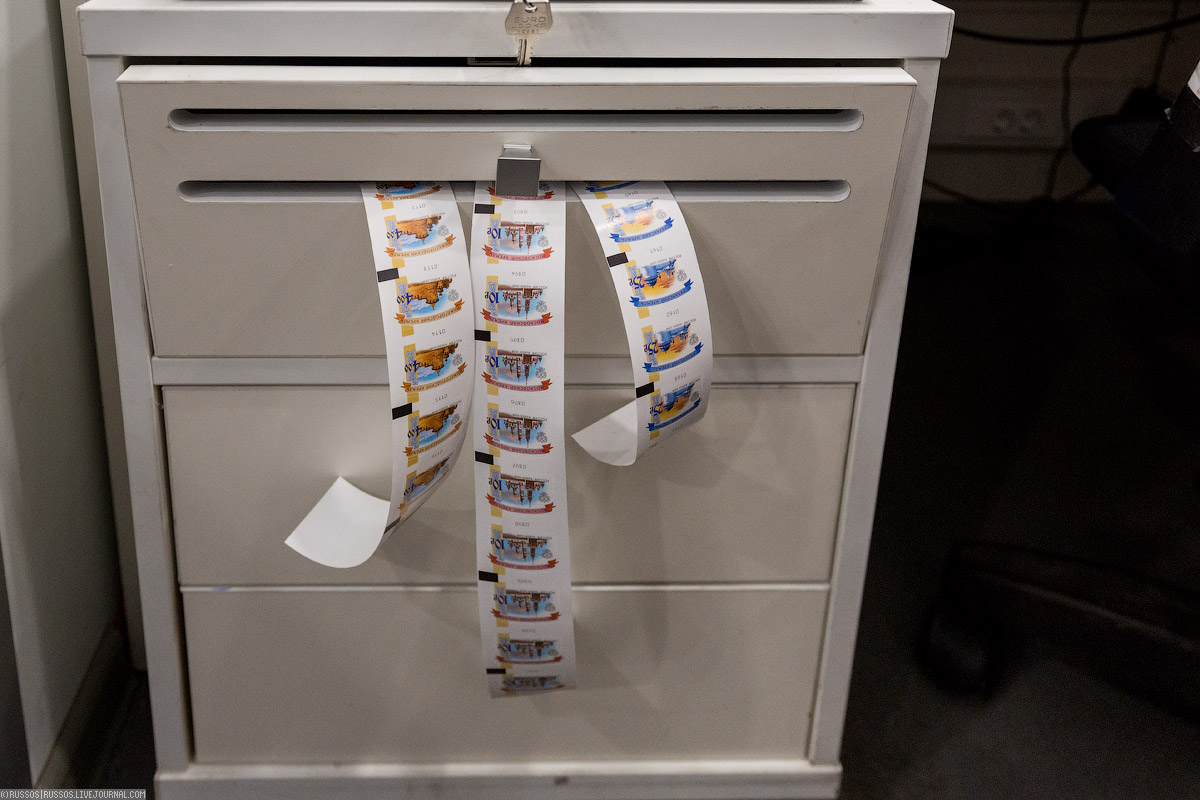

22. Специальные ленточные марки-самоклейки проще отрываются и быстрее наклеиваются.

23. Естественно возник вопрос, насколько востребована эта выкладка продукции. На удивление — очень и очень. Некоторые покупают книги, открытки, ручки. Всякую мелочевку, которая понадобилась прямо сейчас.

24. Удивительно это видеть не за решеткой и без охраны.

25. Абонементными ящики и вендинговые аппараты.

26. А получать свою посылку вы будете здесь. Как видите, все они лежат за спинами операторов и все видно.

27. Примерочные (!!!). Если вы купили одежду, то можете тут же ее примерить и вернуть то, что не подошло.

28. Введение новых процессов позволило ускорить поиск и выдачу отправлений на 25%.

29. Почтомат. Если вы не любите общаться с людьми или хотите получить посылку ночью – эта опция выдачи, работающая 24/7, для вас.

30. В процессе разработки нового проекта был, конечно, использован опыт зарубежных операторов, но учитывали особенности нашей культуры потребления. В итоге получилось вот такие отделения будущего.

Почта России запустила беспрецедентный по масштабам проект — реконструкцию своих отделений. При наличии более чем 42 тысяч почтовых отделений по всей нашей необъятной Родине, сделать это за один миг и по щелчку пальца нельзя, однако начало уже положено.

Основная цель проекта — сделать отделения открытыми, универсальными и удобными. Я побывал в Москве в двух отделениях нового формата обслуживания (всего в Москве — 4, в Московской области, Ставрополе, Ленинградской области, Новосибирске, Туле, Карелии — по одному) и посмотрел, что же нас с вами ждет.

1. Мне в комментариях написали о многом, чего не хватает и что нужно сделать. Не секрет, что Почте России много ещё над чем необходимо работать, но компания уверенно улучшает сервис комплексно и ускоряет доставки. Ведь и внешний вид отделения, форма и вид сотрудников, чистота и функциональность внутри играют немаловажную роль. Вот, несколько лет назад тоже не верилось, что Сбербанк сможет избавиться от ада в своих отделениях, а, тем не менее, получилось. И то не всё идеально. При том, что у Сбера в три раза меньше отделений, чем у Почты России. Главное начать что-то реально делать, а не ныть в интернетах.

2. Согласно стандартам новые отделения приспособлены для маломобильных групп граждан. Хотя Почта России уже пару лет оснащает всю сеть под программу «Доступная среда», а не только отделения нового формата. Часть граждан с инвалидностью, которым сложно дойти до отделения, обслуживаются почтой на дому.

3. Первый раз вижу два ящика. Вы знали, что письма и открытки внутри Москвы дойдут за 2-3 дня, если их опустить в специальный красный почтовый ящик для писем внутри города?

4. Новое отделение на Хамовническом валу дом 2 производит приятное впечатление. Все отделение разделено на зоны, а все окна универсальные. Кстати начальник отделения также сидит в окне и работает с населением. Вот как-то так и будет выглядеть типичное и универсальное отделение Почты России.

5. Введена электронная очередь. Первый шаг к порядку и устранению хаоса. Сотрудники Почты России просили передать спасибо Сбербанку, который приучил большинство людей пользоваться такой очередью. В системе есть специальные опции для обслуживания льготных категорий граждан, которые будут обслуживаться в первых освободившихся окошках. Также в тестовом режиме пробуют web-регистрацию и бронь времени посещения почты в удобное время.

6. Зона самообслуживания и предварительной подготовки отправлений, где вы можете самостоятельно упаковать посылку (стоимость упаковки включена в стоимость тарифа), взвесить, выбрать все дополнительные услуги (например, указать объявленную ценность) и оплатить пересылку. На все действия потребуется не более 5 минут. Оператору вы отдаете уже готовую посылку. Он проверяет вес, наклеивает этикетку с забитыми данными без заполнения кипы бумаг, и посылка отправляется в путь.

7. Введена открытая выкладка товаров (конвертов, ручек, бланков, открыток) — можно быстро самостоятельно выбрать и купить разные необходимые мелочи, почтовую продукцию и сувениры. Также присутствуют вендинговые автоматы. Замерзли пока шли на почту? Горячий кофе вас согреет.

8. Блоки марок теперь представлены в более удобном формате для выбора. Наверное, филателисты это оценят.

9. Традиционные конверты можно быстро выбрать и взять с открытого стеллажа.

10. Ремонт одного почтового отделения стоит от 7 до 10 миллионов рублей. В январе планируется открытие еще 5 отделений нового формата по стране. А в целом в 2017 году планируется запуск 250 отделений нового формата обслуживания в крупных городах по всей стране (только в Москве — около 20). В дальнейшем планируют в год проводить работы по модернизации до 1200 отделений. Все-таки для проведения такой масштабной перестройки розницы, Почте России нужно ежегодно зарабатывать, от дотаций государства предприятие отказалось пару лет назад и перешло на самоокупаемую модель.

11. За интересную экскурсию большое спасибо Алле Бондаренко, руководителю департамента проектных решений по развитию сети Почты России. В отделении на Хамовническом валу посылки (так как мало места) хранятся в отдельной комнате. Но по новым стандартам стеллажи с четким адресным хранением стараются разместить за спинами операторов, чтобы посетители видели всю работу. Стеллажи с новой системой хранения вблизи окон выдачи ускорят получение посылок.

12. Такое прозрачное отделение находится на Мосфильмовской улице — именно это отделение почётно стало первым экспериментальным полигоном для обкатки нововведений в розничной сети Почты России.