-ћетки

-–убрики

-я - фотограф

ћадина ∆урайева —апухина в јстрахани

- онвертер видеоссылок

-ѕодписка по e-mail

-ѕоиск по дневнику

-ѕосто€нные читатели

-—татистика

«аписи с меткой комплекс

(и еще 30100 запис€м на сайте сопоставлена така€ метка)

ƒругие метки пользовател€ ↓

јстрахань агроруды бизнес бурый уголь горное дело гостиница гуматы девушка добыча документаци€ донные илы женщина завод заказать земснар€д инновации интурист исследовани€ качество комплекс корма косметика красотка кремы купить леонардит лечебна€ гр€зь лечебные гр€зи лини€ малый бизнес месторождение минизавод модель николай бычек оборудование озеленение органика отдых открыть открыть бизнес открыть предпри€тие очистка переработка полезные ископаемые почвосмеси почвы предприниматель предпри€тие продаю продукци€ проект проектирование проекты производство разработка регламенты сапропель свое дело сгд село скважинна€ гидродобыча смеси спецификации спецификаци€ счастье сырье технологии технологи€ торф удобрени€ установка утилизаци€ фасовка фермер экологи€

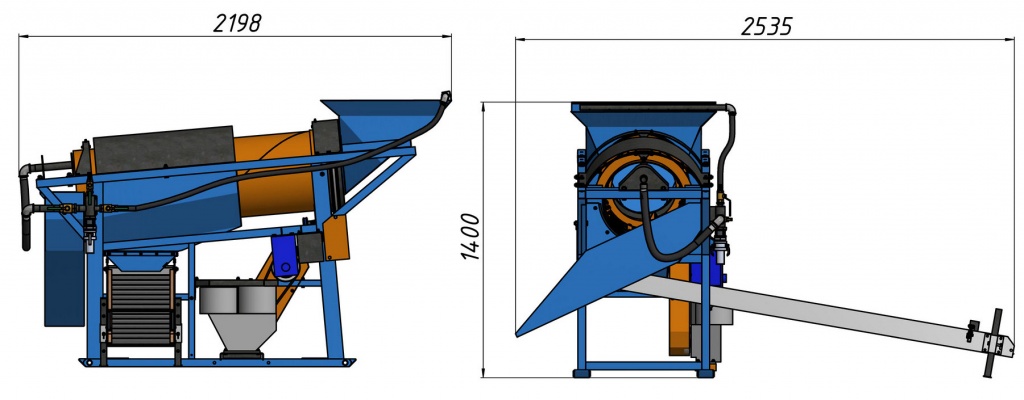

–оторна€ добыча россыпного золота в малом бизнесе |

ƒневник |

|

ћетки: –ќ“ќ– добыча золото россыпи оборудование установка проект технологи€ малый бизнес свое дело открыть бизнес видео спецификаци€ комплекс |

—кважинна€ гидродобыча алмазов миниоборудованием на рыхлых россып€х |

ƒневник |

“ехнологическое решение, проект и оборудование дл€ малого бизнеса в горном деле. –азработка россыпных алмазоносных месторождений из рыхлых продуктивных пластов способом скважинной гидродобычи (—√ƒ). ѕроизводительность по твердому - до 25 м3/час.

√лубина разработки - до 30 м, ќбслуживание - 2 чел. —ебестоимость добычи алмазов в 6-10 раз ниже традиционных открытых карьерных разработок. ¬се оборудование смонтировано на пневмоколесных прицепах и легко доставл€етс€ внедорожниками, тракторами, др. ¬ комплекте поставки: технический проект бизнеса, буро-добычное миниоборудование. ћожет быть также использовано дл€ добычи россыпного золота, драгоценных камней, фосфорита, песков, глины, ѕ√—, €нтар€, трепела, доломита, глауконита, мела, сапропел€, торфа, др.

—мотрите видео комплекса на канале автора в ётубе: ћала€ скважинна€ гидродобыча драгоценных камней и €нтар€ из рыхлых продуктивных пластов

|

|

—кважинна€ гидродобыча полезных ископаемых на уплотненных и обломочных россып€х |

ƒневник |

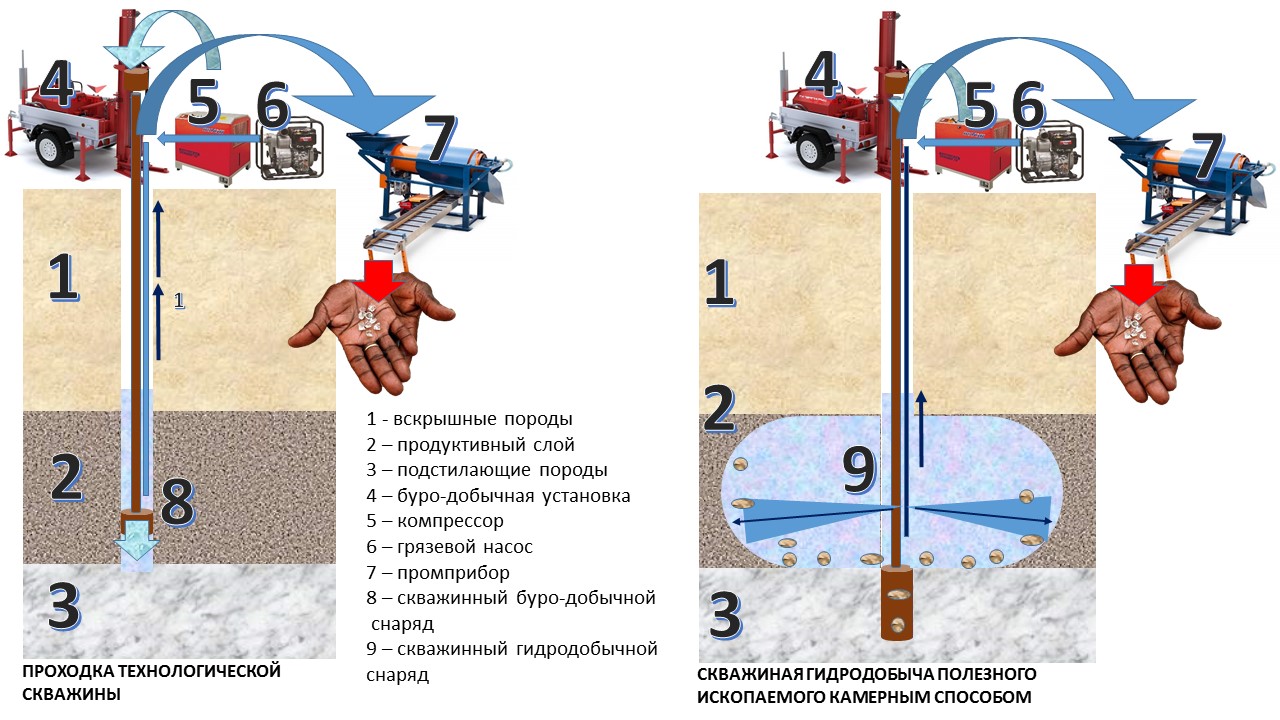

ѕредложение адресовано малым горно-добывающим предпри€ти€м, работающим на россыпных уплотненных и крупнообломочных пластах месторождений с обводненностью или без.

—пособ и оборудование базируетс€ на гидравлическом размыве полезной толщи продуктивного сло€ напорной гидравлической струей с выдачей гидросмеси через скважину на обогащение, подраздел€етс€ на два варианта его осуществлени€ (с предварительным рыхлением пласта взрывом или без него) п учитывает труднодоступность района проведени€ горных работ, сложность доставки на месторождени€ горной техники, снабжени€ ее √—ћ, полным бездорожьем и инфраструктурным отсутствием.

—кважинна€ гидродобыча россыпных полезных ископаемых может найти применение и быть эффективной на разработке мелких, забалансовых, бросовых и низкого содержани€ пластов малым комплексом оборудовани€, перевозимого на прицепах к внедорожникам, тракторам, др.

Ќа сегодн€шний день доказана высока€ рентабельность бизнеса по техническим проектам горно-добычных работ на золото и алмазы в ÷ентральной јфрике, —уринам, —ибири и ƒальнем ¬остоке, ”рале –‘, ћонголии, сапфиры, рубины, гранаты, лунный камень – в ё-¬ јзии и на острове ÷ейлон, €нтарь и гагат – на ”краине и алининградской области –‘, ѕольше, леонардит – в ¬осточной ≈вропе и ”збекистане, азахстане.

—кважинной гидродобыче (—√ƒ) могут быть подвергнуты типы россыпных и пластовых месторождений (включа€ техногенные):

- уплотненных кор выветривани€, содержащие свободное полезное ископаемое в обломочных минеральных структурах, а также песках и подстилаемые плотными скальными или глинистыми породами, выполн€ющими роль естественного водоупора;

- обломочных сцементированных слоев с полезным ископаемым при условии его концентрировани€ в обломочном массиве, по трещинам или макропорам;

- остаточных ("забойных") полезных ископаемых в ранее отработанных горных выработках (в том числе и на отвалах, «хвостах» обогащени€, некондиционных руд и пород, используемых в качестве рудничной закладки;

- содержащих обогащенные полезным ископаемым пески погребенных и вечномерзлых россыпей с экономически приемлемым содержанием.

–оссыпные и осадочные уплотненные обломочные пласты полезного ископаемого разрабатываютс€ по схеме: бурение лидерной скважины на всю мощность продуктивного сло€, взрывное рыхление пород сло€ зар€дом ¬¬ через скважину, проходка технологической скважины по разрыхленному слою с установкой призабойной «ловушки» обогащенного полезным ископаемым сыпучего и обломочного материала, скважинную гидродобычу полезного ископаемого размывом разрыхленного массива напорной струей, выдачу гидропульпы с полезным ископаемым на промприбор и его обогащение, выемку «ловушки» с естественно обогащенным в процессе —√ƒ полезным ископаемым на промывку, доизмельчение и сбор.

–оссыпные и осадочные рыхлые обломочные пласты полезного ископаемого разрабатываютс€ по схеме: бурение технологической скважины большого диаметра на всю мощность пласта с заглублением в подстилающие породы и установкой призабойной «ловушки» обогащенного полезным ископаемым обломочно-сыпучего материала, скважинную гидродобычу полезного ископаемого размывом массива напорной струей, выдачу гидропульпы с полезным ископаемым на промприбор и его обогащение, выемку «ловушки» с естественно обогащенным в процессе —√ƒ полезным ископаемым на промывку, доизмельчение и сбор.

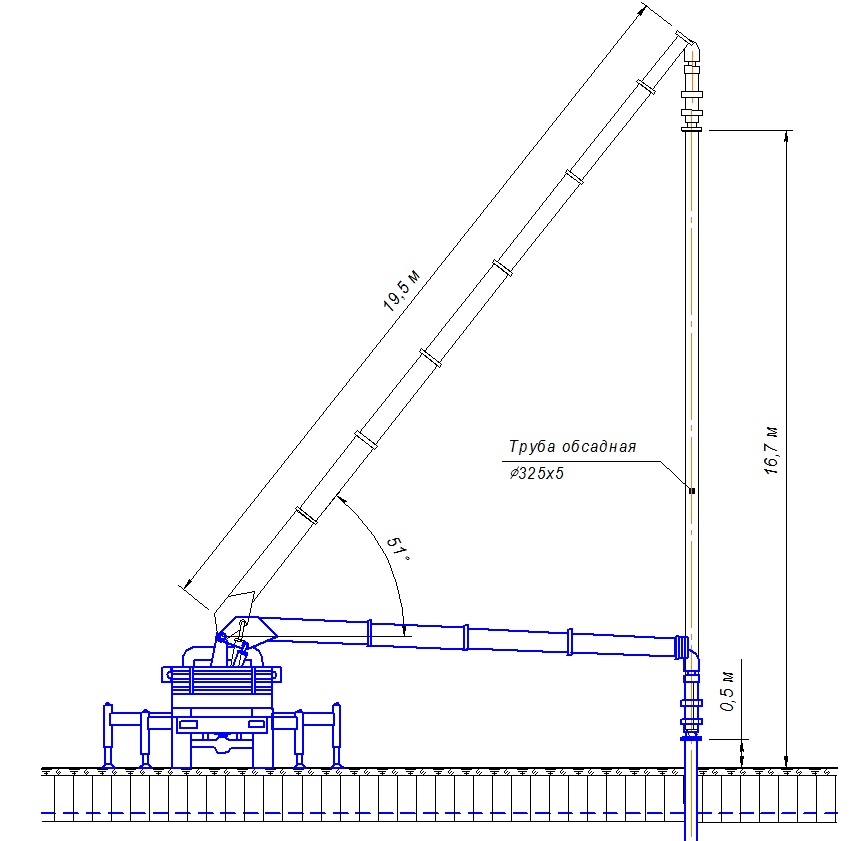

ƒиаметр бурени€ лидерной скважины – 155 мм.

ƒиаметр бурени€ технологической скважины – от 600 мм до 1720 мм.

√лубина вскрыти€ месторождени€ скважинами и разработки полезного ископаемого по предлагаемой технологии – до 40 м.

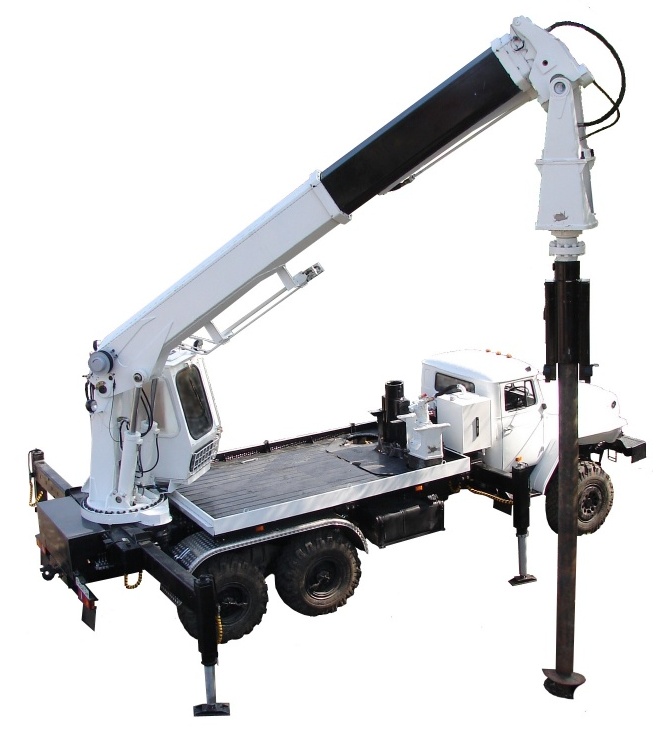

Ѕурение лидерной скважины осуществл€ют перевозимой на прицепе самоходной или прицепной дизельной миниустановкой.

Ѕурение технологической скважины большого диаметра выполн€етс€ миниустановкой на самоходном или прицепном шасси, имеющей автономный дизельный привод.

ќптимальные: мощность вскрышных пород от 0 до 38 м, полезного сло€ - от 2 м и более.

¬ комплект поставки включаетс€:

1. технический проект и спецификаци€ оборудовани€ (дл€ возможности замены аналогами производителей других стран на месте работ),

-

технологический регламент производства работ на конкретном месторождении под конкретные горно-геологические свойства вскрышных и вмещающих полезное ископаемое пород) и техническое задание заказчика,

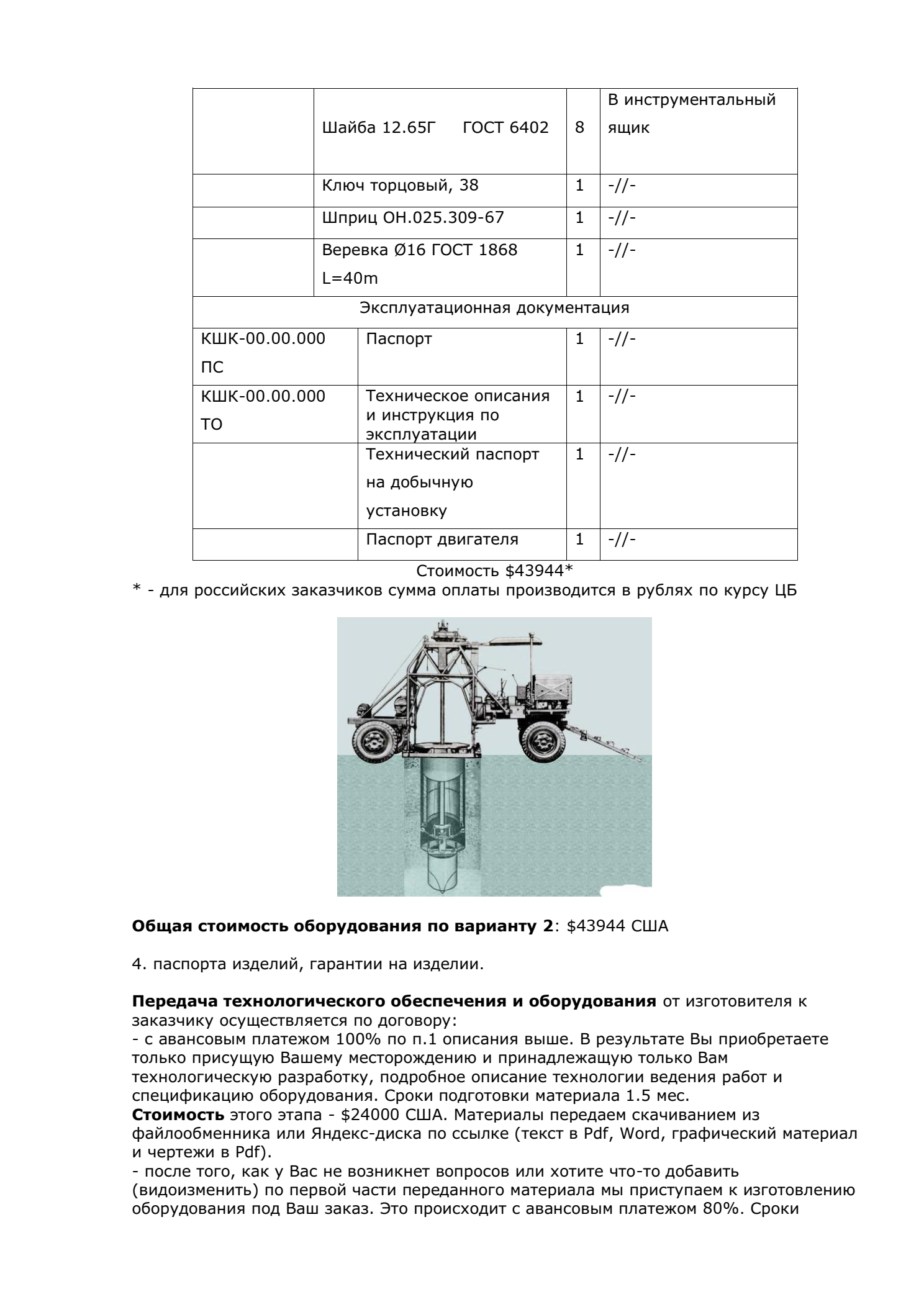

3. комплект оборудовани€:

- буровые станки дл€ проходки лидерной и технологической скважин (самоходный, прицепной дизельный, перевозимый на прицепе к внедорожнику, трактору)

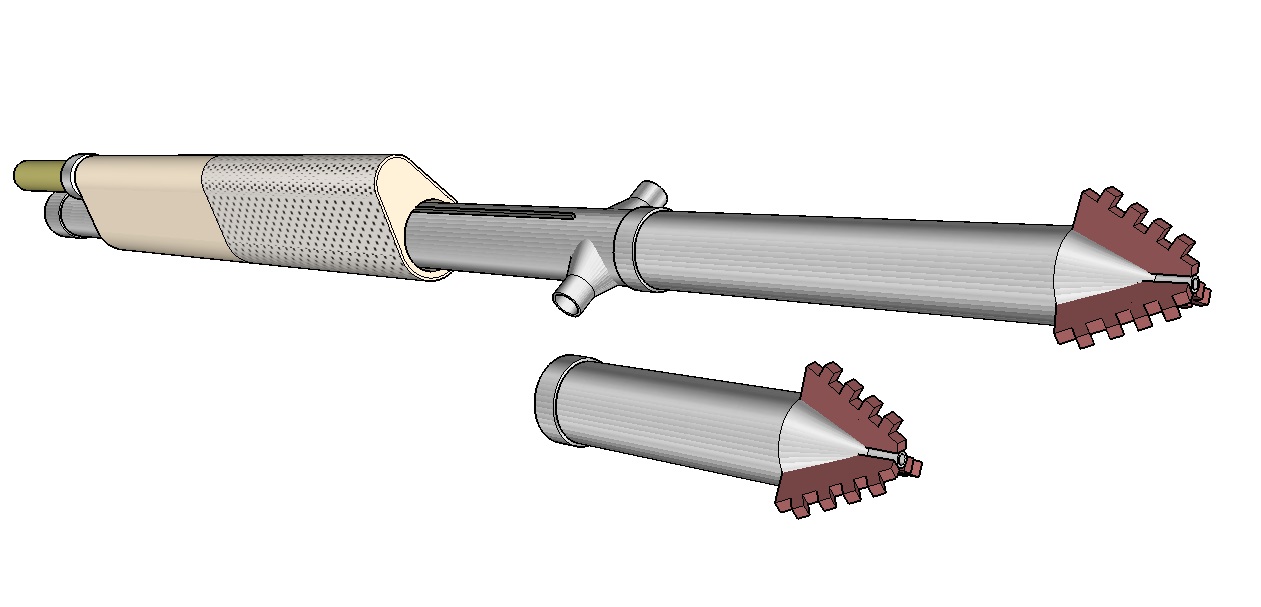

- скважинный гидродобычной комплект —√—

- промывочный прибор на прицепном шасси

4. паспорта изделий, гарантии на изделие.

ѕередача технологического документального обеспечени€ и оборудовани€ от изготовител€ к заказчику осуществл€етс€ по договору:

- с авансовым платежом 100% по п. 1 и 2. описани€ выше. ¬ результате ¬ы приобретаете только присущую ¬ашему месторождению и принадлежащую только ¬ам технологическую разработку, подробное описание технологии ведени€ работ и спецификацию оборудовани€. —роки подготовки материала 2.5-2 мес.

—тоимость этого этапа - $24000 CЎј. ћатериалы передаем скачиванием из файлообменника или яндекс-диска по ссылке (текст в Pdf. Word, графический материал и чертежи в Pdf). ¬озможно выполнение на бумажном или CD носител€х (по заказу).

- после того, как у ¬ас не возникнет вопросов или хотите что-то добавить (видоизменить) по первой части переданного материала мы приступаем к изготовлению оборудовани€ под ¬аш заказ. Ёто происходит c авансовым платежом 60%. —роки изготовлени€ и комплектации оборудовани€ - 2.5-3,5 мес. —тоимость определ€етс€ спецификацией из прин€того ¬ами и утвержденного технического проекта подготовленного по стандарту “аможенного союза на основании ѕриказа ћинприроды –‘ от 25.06.2010 N 218 "ќб утверждении требований к структуре и оформлению проектной документации на разработку месторождений твердых полезных ископаемых, ликвидацию и консервацию горных выработок и первичную переработку минерального сырь€" («арегистрировано в ћинюсте –‘ 10.08.2010 N18104).

- как только оборудование будет готово на заводе, мы сфотографируем его, сделаем по нему видеоприложение и выставим ¬ам счет на остальные 40% оплаты, после чего мы пригласим ¬ашего представител€ на завод дл€ приемки оборудовани€, в цеховых услови€х он пройдет обучение работе на нем с нашими специалистами.

- мы подпишем јкт приемки-сдачи заказа и передадим его ¬ам в собственность.

ѕри желании группа проектировщиков (2 чел.) по дополнительному соглашению может консультировать заказчика при монтаже и начале эксплуатации данного вида оборудовани€ на месторождении, наблюдать за правильностью ведени€ технологии горно-добычных работ, вести авторский надзор за проектным решением.

—тоимость (точна€) комплекта оборудовани€ определитьс€ после получени€ нами от ¬ас технического задани€ и горно-геологических условий скважинной гидродобычи на месторождении с учетом ¬аших пожеланий под удобство технологического процесса, доставки и вида передвижени€ миниоборудовани€, т.д.

—тоимость поставленного аналога оборудовани€ дл€ —√ƒ лунного камн€ на месторождении в Ўри Ћанка по договору є112-18 от 04 ма€ 2018 г. под конкретный заказ (дл€ ориентации): $89000 —Ўј.

ƒл€ российских заказчиков все расчеты производ€тс€ в рубл€х.

¬идео по предложению смотрите на канале автора в ётубе: —кважинна€ гидродобыча золота из уплотненных обломочных слоев россыпных месторождений

ƒокумент в формате Pdf представлен в разделе ƒокументаци€ странички автора в ¬ : —кважинна€ гидродобыча полезных ископаемых из плотных обломочных слоев

|

|

ƒобыча золота подземным выщелачиванием в труднодоступных регионах |

ƒневник |

ѕредложение адресовано золотодобывающим предпри€ти€м, работающим на россыпных уплотненных и крупнообломочных месторождени€х с обводненностью или без массива пород продуктивного пласта. ќно учитывает труднодоступность района проведени€ горных работ, сложность доставки на месторождени€ горной техники, снабжени€ ее √—ћ, полным бездорожьем и инфраструктурным отсутствием.

ѕодземное выщелачивание (ѕ¬) - современна€ экономически выгодна€ и перспективна€ инновационна€ технологи€ добычи и производства благородных и цветных металлов. ѕо сравнению с традиционными методами добычи, например, золота, его выщелачивание из пластов непосредственно на месте их залегани€ позвол€ет более чем в 2-2.5 раза сократить производственные затраты за счет исключени€ вскрышных работ, механической добычи и транспортировки руды, ее дроблени€, измельчени€, предварительного обогащени€, складировани€ хвостов, рекультивации и др. ѕ¬ создает возможность существенно снизить кондиции на содержание полезного компонента в руде, вовлечь в переработку бедные и забалансовые руды, мелкие и глубокозалегающие рудные и пластовые тела. ѕодземное выщелачивание предоставл€ет комфортные услови€ груда и минимальное воздействие на окружающую среду.

ѕодземное выщелачивание россыпей и руд широко примен€етс€ в урановой и медной промышленности –оссии, јвстралии, анады, —Ўј, ёј–. Ќа сегодн€ интенсифицировались работы по применению данной технологии и к золоторудному сырью, особенно в ÷ентральной јфрике, —уринам, —редней јзии.

ѕервые в мире испытани€ способа ѕ¬ проведены в 1976-1978 г.г. в объединении "—еверовостокзолото" на россып€х прииска "Ёкспериментальный" в ћагаданской обл., в 1986-1988 г.г. на руднике "ћарджанбулак" в ”збекистане выполнен комплекс работ по организации и проведению опытно-промышленных испытаний технологии ѕ¬ золота из руд хлор-хлоридными растворами (Cl2+NaCl+HCl), с осаждением золота из растворов на угольном ватине.

ѕодземному выщелачиванию могут быть подвергнуты типы золоторудных и пластовых месторождений (включа€ техногенные):

- руды кор выветривани€, содержащие свободное золото в пористых минеральных структурах и подстилаемые плотными скальными породами, выполн€ющими роль естественного водоупора;

- некоторые рудные тела скального типа при условии концентрировани€ золота в них по трещинам и макропорам;

- остаточное ("забойное") золото в ранее отработанных горных выработках (в том числе затопленных шахтными водами) и рудные материалы: хвосты обогащени€, некондиционные руды и породы, используемые в качестве рудничной закладки;

- золотосодержащие пески глубокозалегающих (погребенных) и вечномерзлых россыпей с экономически приемлемым содержанием металла.

Ќа опытном блоке ѕ¬ производительностью по растворам 15-25 м3/ч с учетом гидрогеологических условий участка разработана и реализована инфильтрационно-фильтрационна€ система скважинной отработки рудного/пластового массива с эрлифтным подъемом продуктивных растворов. ƒл€ извлечени€ золота из растворов прин€та угольно-сорбционна€ технологи€.

Ќепрерывные испытани€ определили расход хлора 3,5 кг на 1 г извлеченного металла при обеспечении полной безопасности работ по ѕ¬. –азработан технологический регламент на проектирование предпри€ти€ подземного выщелачивани€ золота из окисленных руд месторождени€ по усовершенствованной хлор-хлоридной технологии, при объемах производства золота 250-280 кг ожидаема€ себестоимость его составит пор€дка 4 долл. —Ўј за 1 г.

ќсоба актуальной данна€ тема €вл€етс€ дл€ месторождений золота центральноафриканской группы. ƒл€ начала работ на выделенном горном отводе африканского континента разрабатываетс€ программа включающа€ следующие основные направлени€ работ:

- оценку сырьевой базы месторождени€ на возможность добычи золота методом ѕ¬;

- возможность усовершенствовани€ базовой технологии хлоринационного ѕ¬ (включа€ регенерацию растворител€);

- возможность внедрени€ альтернативного гидрохлорированию процесса броминационного ѕ¬, характеризующегос€ более высокой скоростью растворени€ металла и другими технологическими преимуществами.

ѕроизводственным работам на месторождении золота, рассматриваемого в качестве объекта дл€ использовани€ ѕ¬, должны предшествовать лабораторные исследовани€ с целью определени€ минерального, химического, гранулометрического состава пробы, а затем технологические исследовани€. Ќа первом этапе технологических исследований дл€ ускорени€ опытных работ и экономии рудного материала выполн€етс€ сери€ опытов по статическому (агитационному) выщелачиванию изучаемой пробы. “акие опыты позвол€ют на небольшом объеме рудного материала установить близкий к оптимальному состав выщелачивающего раствора и установить максимально достигаемую степень извлечени€ металла из конкретной руды. ак правило, врем€, достаточное дл€ достижени€ равновесных концентраций реагирующих веществ, не превышает 24 часа. ¬ конце опытов дл€ всех растворов вычисл€етс€ показатель извлечени€ металла из руды. ’арактеристика расхода реагентов по данным статических опытов устанавливаетс€ только ориентировочно. –езультаты лабораторных исследований выщелачивани€ €вл€ютс€ ориентиром дл€ выбора растворителей и диапазона их концентраций, с которыми далее провод€т испытани€ руд при фильтрационном режиме выщелачивани€.

‘ильтрационное выщелачивани€ заключаетс€ в фильтрации растворител€ через пробу золотосодержащего материала, фиксации динамики выноса из него полезного компонента и выхода растворител€ в фильтрующемс€ растворе. Ќа этом же этапе провод€тс€ исследовани€ по извлечению золота из растворов методами сорбции или осаждени€.

Ћабораторными испытани€ми определ€ют показатели геотехнологических свойств золотосодержащего материала, к которым относ€тс€: коэффициент фильтрации; степень извлечени€ металла из руды; отношение объема раствора к твердой массе (∆:“), необходимое дл€ максимально возможного извлечени€ металла; затраты растворител€ (в килограммах на 1 г извлеченного металла, в килограммах на 1 т отрабатываемой горно-рудной массы); средн€€ концентраци€ металла в продуктивных растворах, мг/л.

¬ процессе лабораторных испытаний уточн€етс€ схема переработки продуктивных растворов. роме лабораторных исследований, изучаетс€ фильтрационна€ неоднородность пород продуктивного горизонта, вли€юща€ на гидродинамику фильтрационного потока, провод€тс€ геотехнологическое картирование, моделирование гидродинамики технологических растворов, массопереноса в трехмерной области. –езультаты лабораторных исследований и моделировани€ геофильтрационных процессов используютс€ при составлении проекта работ на опытном участке ѕ¬, за которыми следуют опытно-промышленные работы, а затем и промышленна€ эксплуатаци€.

ѕ¬ золота впервые в –оссии началось на √агарском месторождении. ѕо своим горно-геологическим характеристикам √агарское месторождение €вл€етс€ идеальным объектом дл€ ѕ¬. оэффициент фильтрации руд находитс€ в пределах 1-3 м/сут. ћощность окисленных руд в контуре эксплуатационных блоков достигает 40 м. ¬есь продуктивный горизонт обводнен. «олото преимущественно мелкое. насто€щему времени здесь добыто около 500 кг золота. ¬ качестве реагента используетс€ хлорна€ вода.

ѕодземное выщелачивание по горно-геологическим услови€м месторождений ÷ентральной јфрики эффективно может использоватьс€ при добыче россыпного золота из крупнообломочных, уплотненных и сцементированных во времени пластов.

ѕервоначально через массив покрывающих пород и золотосодержащий пласт бур€т скважины. ¬ последние подают растворы оксихлорида натри€ и стабилизирующие его добавки (MgSO4, NaSiO3, H3BO3, H2SO4 и др.).

ѕ¬ на месторождени€х ÷ентральной јфрики имеет р€д особенностей, сопр€женных с их географическим месторасположением, труднодоступностью и непроходимостью большой техники, отсутствием дорог. “ехническое воплощение способа подземного выщелачивани€ золота в јфрике включает бурение куста технологических скважин миниустановкой, перевозимой внедорожником или другой техникой высокой проходимости, обсадку пробуренных скважин, оборудование скважин оголовками, насосом и компрессором, гидроразрыв полезного пласта, закисление продуктивного пласта золотосодержащего массива и подачу раствора активных агентов в золотосодержащий пласт через закачные скважины, откачку золотосодержащих растворов – через откачные скважины.

¬ыщелачивание ведут растворами оксихлорида щелочных и щелочно-земельных металлов и стабилизирующими его добавками.

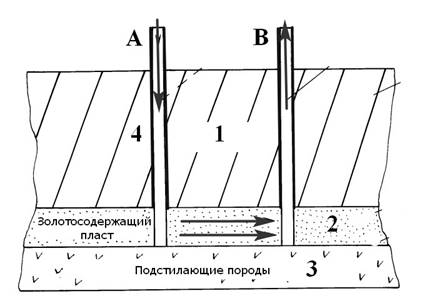

—пособ ѕ¬ на золотоносной россыпи осуществл€етс€ следующим образом.

ѕервоначально в массиве 1 бур€т куст технологических скважин ј и ¬, вскрывающие пласт 2 уплотненных золотосодержащих пород до подстилающих пород 3. —кважины обсаживают трубами 4, оборудуют оголовками, осуществл€ют гидроразрыв между скважинами ј и ¬ пласта 2, осуществл€ют его закисление. ѕосле чего в скважины ј подают эффективные и экологически безвредные растворы оксихлорида щелочных и щелочно-земельных металлов совместно со стабилизирующими раствор добавками. ѕри этом происходит интенсивное и экологически безвредное выщелачивание золота из пласта 2 золотосодержащих пород.

ƒиаметр бурение технологических скважин дл€ месторождений средней мощности и расчетной эффективной их р€довой сеткой – 155 мм. ¬ качестве обсадных труб используютс€ стальные или устойчивые к агрессивной среде современные легкие ѕѕ–-трубы. –€д ј скважин служит закачными, р€д скважин ¬ – откачные. —кважины комплектуютс€ фильтрами типа ƒ‘-120-08 и оголовками.

Ѕурение скважин осуществл€ют перевозимой на прицепе самоходной дизельной миниустановкой, аналогом легендарной в –оссии Ѕ”-20-2VIII. «атрубное пространство скважин заполн€етс€ гидроизол€ционным материалом. «атем осуществл€ют гидроразрыв пласта 2. ƒл€ этого цементируют затрубное пространство обсадной колонны (скважины) ј. ѕод башмаком колонны вскрывают породный целик долотом 145 мм на глубину 0,2-0,4 м. «атем подсоедин€ют к обсадной колонне оголовок со шлангом и путем подачи жидкости под давлением свыше 6 мѕа осуществл€ют гидроразрыв пласта 2.

ѕосле осуществлени€ гидоразрыва пласта осуществл€ют его закисление подачей растворов H2SO4. ѕосле этого в скважину ј подают растворы оксихлорида натри€, €вл€ющиес€ эффективным и безвредным растворителем золота, совместно со стабилизирующими растворитель добавками (MgSO4, NaSiO3, H3BO3, H2SO4 и др.).

»тоговый результат последовательного процесса ѕ¬ на золотосодержащей уплотненной или крупнообломочной африканской россыпи:

- вскрытие золотосодержащего пласта, сооружение технологических скважин, обеспечение возможности циркул€ции растворов, подачу и откачку выщелачивающих растворов. ¬ качестве вещелачивающих растворов подают растворы оксихлорида щелочных и щелочноземельных металлов в присутствии стабилизирующих добавок.

- в качестве оксихлорида щелочных металлов дл€ выщелачивани€ растворов используют оксихлорид натри€.

- используют в качестве стабилизирующих добавок раствора оксихлорида натри€ растворы серной кислоты.

- в качестве стабилизирующих добавок оксихлорида натри€ используют сульфат магни€.

- в качестве стабилизатора растворов оксихлорида натри€ используют силикат натри€.

ќптимальные: мощность вскрышных пород от 0 до 120 м, полезного сло€ от 2 до 16 м и более.

¬ комплект поставки включаетс€:

1. технический проект и спецификаци€ оборудовани€ (дл€ возможности замены аналогами производителей других стран на месте работ),

- технологический регламент производства работ на конкретном месторождении под конкретные горно-геологические свойства вскрышных и вмещающих полезное ископаемое пород) и техническое задание заказчика,

-

комплект оборудовани€:

- буровой станок дл€ проходки технологических скважин (самоходный дизельный, также перевозитс€ на прицепе к внедорожнику)

- скважинный добычной комплект ѕ¬ (насосы нагнетательные, откачивающие, шланги, фильтры, ј—” “ѕ, емкости реагента, емкости готовых растворов, оголовки скважин, обсадные трубы, инструмент)

- паспорта изделий, гарантии на изделие.

ѕередача технологического обеспечени€ и оборудовани€ от изготовител€ к заказчику осуществл€етс€ по договору:

- с авансовым платежом 100% по п. 1 и 2. описани€ выше. ¬ результате ¬ы приобретаете только присущую ¬ашему месторождению и принадлежащую только ¬ам технологическую разработку, подробное описание технологии ведени€ работ и спецификацию оборудовани€. —роки подготовки материала 2.5-2 мес.

—тоимость этого этапа - $47620 CЎј. ћатериалы передаем скачиванием из файлообменника или яндекс-диска по ссылке (текст в Pdf. Word, графический материал и чертежи в Pdf). ¬озможно выполнение на бумажном или CD носител€х (по заказу).

- после того, как у ¬ас не возникнет вопросов или хотите что-то добавить (видоизменить) по первой части переданного материала мы приступаем к изготовлению оборудовани€ под ¬аш заказ. Ёто происходит c авансовым платежом 60%. —роки изготовлени€ и комплектации оборудовани€ - 2.5-3,5 мес. —тоимость определ€етс€ спецификацией из прин€того ¬ами и утвержденного технического проекта подготовленного по стандарту “аможенного союза на основании ѕриказа ћинприроды –‘ от 25.06.2010 N 218 "ќб утверждении требований к структуре и оформлению проектной документации на разработку месторождений твердых полезных ископаемых, ликвидацию и консервацию горных выработок и первичную переработку минерального сырь€" («арегистрировано в ћинюсте –‘ 10.08.2010 N18104).

- как только оборудование будет готово на заводе, мы сфотографируем его, сделаем по нему видеоприложение и выставим ¬ам счет на остальные 40% оплаты, после чего мы пригласим ¬ашего представител€ на завод дл€ приемки оборудовани€, в цеховых услови€х он пройдет обучение работе на оборудовании с нашими специалистами.

- мы подпишем јкт приемки-сдачи заказа и передадим его ¬ам в собственность.

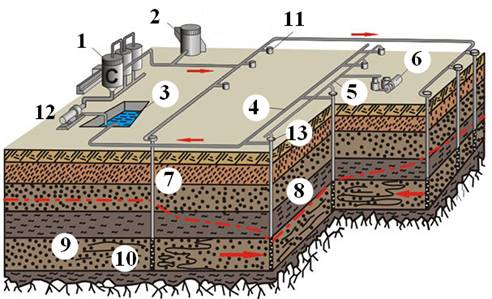

1, 2 – емкости дл€ реагента и растворов, 3 – склад первичного раствора.4 – трубопроводна€ обв€зка технологических скважин, 5 – скважинный оголовок, 6 – насосно-компрессорна€ группа, 7 – технологическа€ скважина, 8 – динамический уровень раствора в пласте, 9 – продуктивный пласт, 10 – скважинный фильтр, 11 – закачные скважины, 12 – насос, 13 – откачные скважины

ѕри желании группа проектировщиков (2 чел.) по дополнительному соглашению может консультировать заказчика при монтаже и начале эксплуатации данного вида оборудовани€ на месторождении, наблюдать за правильностью ведени€ технологии горно-добычных работ, вести авторский надзор за проектным решением.

—тоимость (точна€) комплекта оборудовани€ определитьс€ после получени€ от ¬ас технического задани€ и горно-геологических условий скважинной гидродобычи на месторождении с учетом ¬аших пожеланий под удобство технологического процесса, доставки и вида передвижени€ миниоборудовани€, т.д.

—тоимость поставленного аналога оборудовани€ дл€ ѕ¬ золота на дальневосточном месторождении –оссии по договору є23-17 от 15 апрел€ 2015 г. под конкретный заказ (дл€ ориентации): $242000 —Ўј.

ƒл€ российских заказчиков все расчеты производ€тс€ в рубл€х.

¬идео: ƒобыча золота подземным выщелачиванием в труднодоступных регионах

ƒокумент в формате PDF ѕќƒ«≈ћЌќ≈ ¬џў≈Ћј„»¬јЌ»≈ «ќЋќ“ј ћ≈—“ќ–ќ∆ƒ≈Ќ»… “–”ƒЌќƒќ—“”ѕЌџ’ –≈√»ќЌќ¬

|

|

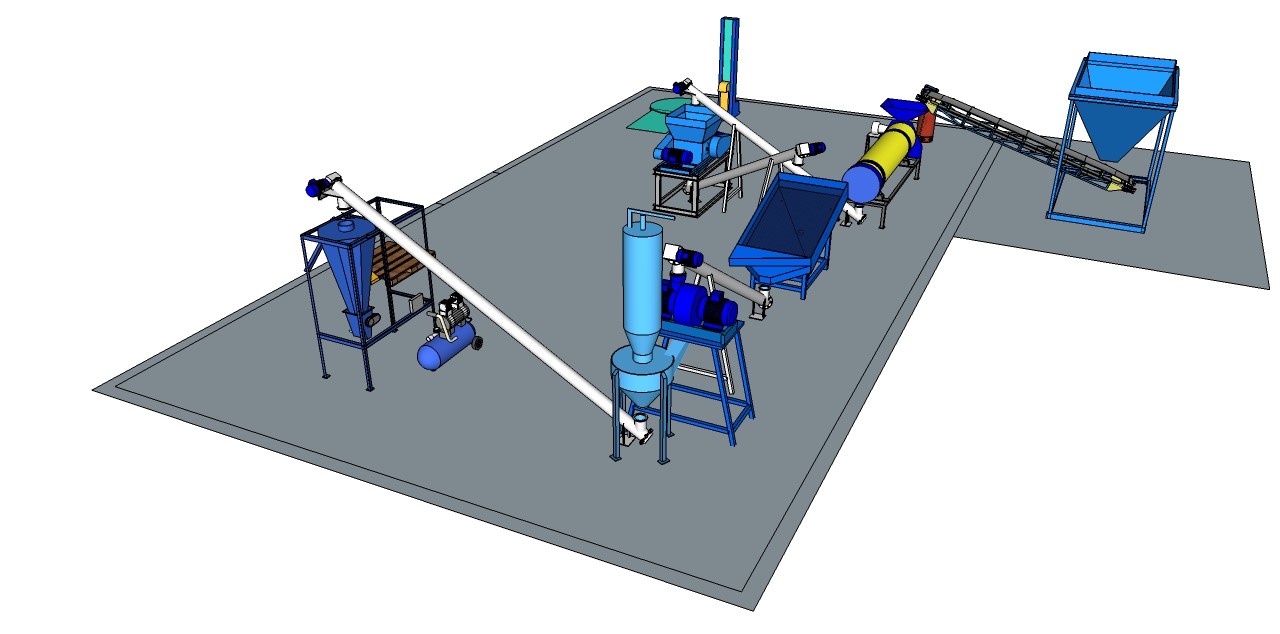

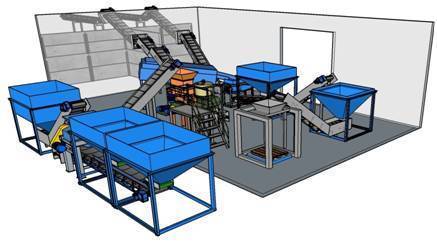

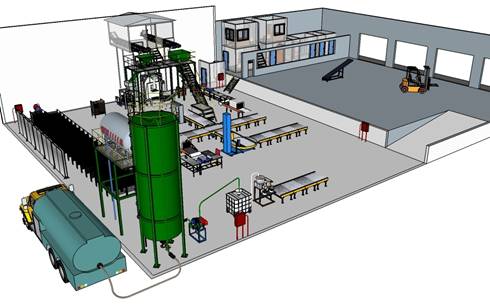

«авод производства органо-магниевых удобрений из навоза/помета и серпентинита |

ƒневник |

“ехнологическое решение разработано и предложено ÷ентром по сапропелю дл€ утилизации органических отходов птицефабрик и свиноводческих комплексов и относитс€ к методам переработки загр€зн€ющих окружающую среду птичьего помета, свиного навоза, фекальных жиж от ферм –— с получением комплексных органоминеральных удобрений. ƒанный вид удобрений востребован в –оссии и за рубежом, используетс€ в сельском хоз€йстве дл€ повышени€ урожайности, восстановлени€ плодороди€ почвы и ее создани€, увеличени€ содержани€ в составе некатегорийных земель гумуса, микроэлементов с переводом их в категорийные и сельскохоз€йственные.

«адача утилизации данного вида отходов решаетс€ получением высококачественной органоминеральной основы путем подготовки компонентной базы до определенного вида, грансостава и влажности, физико-химического ее смешивание при заданных температурах и оборотах смесител€ в четко заданных пропорци€х и на прот€жении заданного технологией времени. ¬ качестве компонентов ÷ентром по сапропелю предложены:

- птичий помет естественной влажности и тонкомолотые обогащенные серпентинитовые руды,

- частично обезвоженный куриный помет и мукообразный серпентинит,

- свиной навоз естественной влажности с молотым серпентинитом,

- частично обезвоженный свиной навоз и мукообразный серпентинит.

ѕри заданных пропорци€х компонентов, влажности, температуре и грансоставу при определенной скорости и способе смешивани€ начинаетс€ процесс химического взаимодействи€ между ними, возникает экзотермический эффект и происходит образование однородного рассыпчатого материала.

ƒанный материал после расчетного времени смешивани€ на специальных смесител€х приобретает новые качества и €вл€етс€ не что иное, как качественное органоминеральное удобрение. ќно расфасовываетс€ в требуемую тару и поставл€етс€ потребителю.

ѕолученный продукт может быть применен в сельском хоз€йстве как отдельное органоминеральное удобрение и как компонент комплексных минеральных удобрений дл€ повышени€ урожайности, восстановлени€ плодороди€ почвы и насыщени€ ее микроэлементами.

ѕо необходимости к полученной органоминеральной можно добавл€ть различные микро- и макро- добавки улучшающие свойства конечного продукта. —месь используетс€ на удобрени€ в виде сыпучего продукта или гранулируетс€ под заказ.

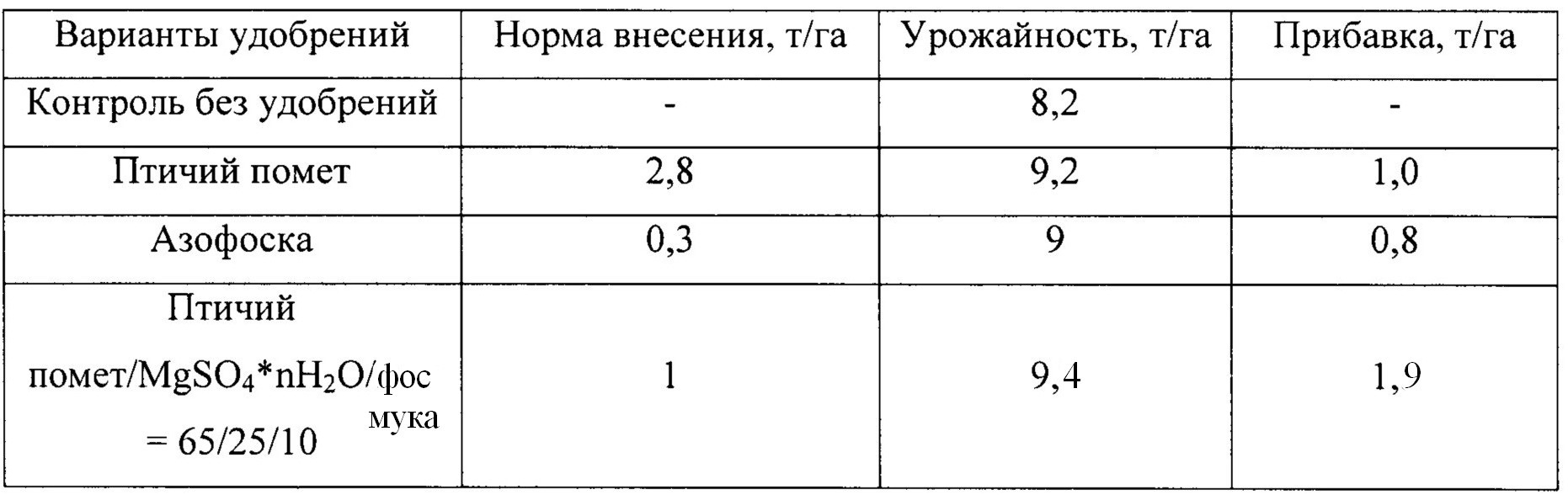

»спытани€ технологии и оборудовани€ дл€ получени€ органо-магниевых удобрений производились лабораторией рекультивации ѕќ «Ёстонфосфорит» ћинистерства удобрений ———– в 1989-1990 годах на курином помете фабрики «—ахалоо» (Ёстони€) и серпентинитах абардино-Ѕалкарии. –аботы осуществл€лись под руководством к.т.н. горного инженера-геотехнолога Ѕычека Ќ.ƒ.

ќпытно-промышленные дел€нки под сельхозкуьтуры на отвалах рудника «ћаарду» с применением полученных удобрений дали результаты, показанные в таблице ниже:

ƒл€ производства компонентной основы и готового продукта задействовались мельницы тонкого помола серпентинитов, сепараторы шнековые обезвоживани€ помета, двухвальные смесители промышленного назначени€ с реверсом и увеличением/уменьшением количества оборотов валов, гранул€торы.

÷ентр по сапропелю специально дл€ малого бизнеса проектирует минизаводы по производству органо-магниевых удобрений производительностью до 5 м3/час, заводы – дл€ среднего бизнеса производительностью до 56 м3/час.

ќборудование поставл€етс€ согласно спецификаций из технических проектов.

—роки проектировани€ – не более 2.5 мес. изготовлени€ и поставки оборудовани€ – до 3.5 мес€цев.

—тоимость проектировани€ комплексов дл€ малого бизнеса – от 460 тыс. руб., среднего бизнеса с учетом производства и фасовки продукции на экспорт – от 610 тыс. руб.

ќборудование заводов по производству органоминеральных магниевых удобрений с расфасовкой в мешки или биг бэги по стоимости определ€етс€ степенью его автоматизации и вида фасовки колеблетс€ в диапазоне от 11,92 млн. руб. до 38 млн. руб.

—мотрите описание подробно в формате Pdf ѕ–ќ»«¬ќƒ—“¬ќ ќ–√јЌќ-ћј√Ќ»≈¬џ’ ”ƒќЅ–≈Ќ»… »« —≈–ѕ≈Ќ“»Ќ»“ќ¬, ”–»Ќќ√ќ ѕќћ≈“ј »Ћ» —¬»Ќќ√ќ Ќј¬ќ«ј

|

|

√идравлическа€ добыча золотоносных и других песков через скважины |

ƒневник |

“ехнологи€ разрабатывалась специально дл€ добычи строительного песка, россыпного золота и драгоценных камней руслово-тальвеговых месторождений.

ќборудование представлено самоходной или передвижной буро-добычной установкой с диаметром проходки скважины не менее 387 мм, энергетическим, насосным и обогатительным агрегатами.

¬ комплексе технического проектировани€ представлены опытно-экспериментальные, экспериментально-промышленные и промышленные технологии и оборудование скважинной гидродобычи песка на русловых месторождени€х с посадкой кровли в отработанное пространство. ѕолностью автономный комплекс с глубиной разработки до 65 м и производительностью до 75 м3/ч.

—роки подготовки “Ёќ, изготовлени€ и развертывани€ оборудовани€ на участке - не более 4.5 мес. —тоимость комплекса зависит от глубины разработки месторождени€, производительности оборудовани€ и качества обогащени€ песков и варьирует от 26 до 48 млн. руб.

“ехнологи€ успешно прошла испытани€ на месторождени€х €нтар€ на ”краине, голубого камн€ - в Ўри Ћанка, сапфиров и гранатов - в амбодже. ѕроекты по добыче строительных песков подготовлены дл€ месторождений урской, ¬олгоградской, “юменской области; золотоносных песков в ћонголии.

|

|

»нновационна€ установка добычи озерного сапропел€ с берега |

ƒневник |

–оссийскими специалистами ÷ентра по сапропелю предложена модульно-мобильна€ добычна€ установка дл€ разработки озерных месторождений сапропел€ с глубиной залегани€ до 28 метров и мощностью пласта более 3 метров. ƒл€ этих целей адаптированы уже известные установки прокола грунта с новыми техническими решени€ми скважинного оборудовани€, технологии ведени€ работ, способа забора сапропел€ и доставки его на береговой склад.

ƒанный способ добычи озерного сапропел€ заключаетс€ в проходке модульно-мобильной добычной установкой с берега наклонной технологической скважины по подошве продуктивного сапропелевого пласта на рассто€ние до 400 м, подключение специального насосного оборудовани€ к проходческому концевику и откачку из озера сапропел€ продвиганием забо€ в сторону берега забуривани€ или противоположному.

Ќовые технологические разработки ÷ентра по сапропелю (–осси€, јстрахань) открывают новые возможности в добыче озерных сапропелей без использовани€ дорогосто€щих плавучих земснар€дов и наплавных пульпопроводов, способствуют переходу из сезонной на круглогодичную разработку месторождений, практически исключа€ сезонные простои оборудовани€ и увеличива€ его годовую производительность чуть ли не в два раза.

¬ 2017-2018 годах ÷ентр на одном из месторождений сапропел€ в северо-западной части –оссии применил инновационную добычу необходимого дл€ производства натуральных экологически чистых органических удобрений сырь€ через наклонные скважины, пройденные в нижней части продуктивного сло€ с берега самоходным оборудованием наклонно-горизонтального бурени€.

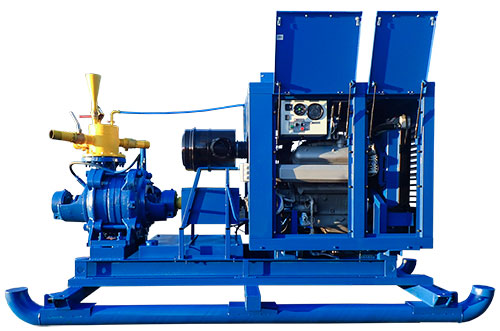

ƒл€ проведени€ опытно-промышленных испытаний предложенной технологии добычи сапропел€ естественной влажности без вовлечени€ в процесс озерной воды был использован береговой комплекс из самоходного устройства √ЌЅ, передвижной дизельной гидростанции и скважинного насосного-добычного оборудовани€ (—Ќƒќ) с наклонно-горизонтальной пульповыдачной трубой.

ћесторождение, где проводились испытани€, имеет геологические запасы сапропел€ 2,36 млн. т, ширину - 380 м, длину - 1.3 км, глубину разработки – от 4 до 14 м, мощность продуктивного сло€ - от 3 до 8,7 м.

— восточного до западного берега по подошве продуктивного сло€ сапропел€ была пройдена наклонно-горизонтальна€ технологическа€ скважина, по скважине проложена пульповыдачна€ труба диаметром 200 мм с установленным на ее конце специальным насосно-добычным механизмом.

Ќасосно-добычной механизм представл€л собой гидравлический скважинный высоконапорный погружной землесос типа Powerdredging PD3000 и насадку принудительного разрыхлени€. ќн приводилс€ в действие от передвижной дизельной гидростанции, установленной на берегу озера. ƒобыча сапропел€ осуществл€лась траншейным забоем со стороны западного берега и по мере отработки продуктивного сло€ продвигалась к восточному.

¬ промышленности землесос Powerdredging PD3000 примен€етс€ дл€ выполнени€ различных горно-добычных работ, в т.ч. по добыче песков и ѕ√—, откачке и удалению коммунальных илов, очистки водоемов. «емлесос позвол€ет перекачивать до 800 м3 пульпы в час с максимальной концентрацией перекачиваемых материалов 47% воды и 53% сухого остатка. ¬ комплекте к землесосу есть насадка-измельчитель крупных глинистых отложений, мусора, веток, ила, поросли, а также рыхлитель плотных слоев сапропел€. ’арактеристики землесоса представлены ниже:

«емлесос Powerdredging PD3000 в технологическом режиме разработки месторождени€ озерного сапропел€ совместим с гидравлической дизельной станцией SWAMPKING 32-210, HYDRA-TECH 150DJD/150DJV, HYDRA-TECH 150DD/150DV или HYDRA-TECH 200DD/200DV.

ѕри опытно-промышленной разработке месторождени€ сапропел€ продвигание забо€ производилось подт€гиванием пульповыдачной трубы с насосно-добычным механизмом по ранее пройденной горизонтально-наклонной скважине береговым устройством √ЌЅ. «авершение процесса добычи происходило на восточной границе сло€ сапропел€. ѕастообразный жидкий сапропель по пульповыдачной трубе поступал в береговой склад из нескольких обвалованных чеков, служащих временным складом сырь€ перед его переработкой в товарный продукт.

ѕосле того, как работы завершались в одной горизонтально-наклонной скважине, процесс повтор€лс€ в следующей, пройденной параллельно предыдущей на расчетном рассто€нии друг от друга.

¬ процессе эксплуатационных работ была достигнута производительность по сапропелю естественной влажности более чем 250 м3/час. апитальные вложени€, по сравнению с традиционной добычей сапропел€ земснар€дом, снизились на 22%, энергозатраты на добычу 1 м3 сапропел€ естественной влажности сократились на 28%, а себестоимость добычи составила меньше 82 руб./м3.

ѕри выполненных геологических исследовани€х на месторождении и подсчета его сапропелевых запасов подготовка по запуску добычных комплексов состоит из технологического обследовани€ месторождени€, выбора промплощадки дл€ сооружени€ складов добываемого сырь€ и цехов переработки, составлени€ технического проекта. ѕо времени это занимает не более 1,5 мес€цев.

»зготовление и доставка к месту работы скважинного и берегового оборудовани€ занимает 1,5-2 мес€ца. ћонтажные работы на месторождении и подготовка оборудовани€ к работе во времени дл€тс€ не более 2 часов.

ѕосле проведени€ испытаний определилось, что стоимость модульно-мобильного добычного комплекса с техническим проектом, рассчитанным на производительность до 250 м3 сапропел€ естественной влажности в час с шириной озерного месторождени€ до 400 м, глубиной залегани€ сло€ – до 14 м и дальностью подачи сырь€ в склады на рассто€ние не более 450 м не превышает 18 млн. рублей.

»з добываемого таким способом сапропел€ предусматриваетс€ производство органических экологически чистых удобрений в пастообразном, гранулированном, таблетированном и сыпучем виде, почвообразователей и рекультивантов, лечебных и косметических гр€зей, сорбентов, присыпки и подстилки дл€ животных и птицы, идущих на нужды сельхозпроизводителей в –оссии и на экспорт в страны —редней, ё-¬ јзии, Ѕлижнего ¬остока, ѕолученна€ продукци€ из сапропел€ также предназначена воссоздавать сельхозугодь€ в пустынных слабо увлажненных районах, преобразовывать истощенные земли в почвы с высоким содержанием гумуса.

÷ентром по сапропелю предложены технологии производства более 22 видов продукции из добываемого таким способом озерного сапропел€.

|

|

—апропелесодержащий корм дл€ собак и его производство в –оссии |

ƒневник |

÷ентр по сапропелю разработал и подготовил к производству технологию обеспечени€ животных качественным и полноценным кормом, который имеет привлекательные вкусовые показатели, способствует улучшению роста и выносливости собак, поддерживает крепость зубов, прочности кости на излом, профилактирует заболевани€ обмена веществ.

¬ своем составе корм дл€ собак содержит м€сокостную, костную муку, морковь сухую, пивную дробину, картофель, сапропель озерный, соль поваренную, кукурузную, пшеничную муку, капусту, вкусоароматическую добавку (¬јƒ) и витаминный комплекс при следующем соотношении, мас. %:

- ћ€сокостна€ мука - 35-44

- остна€ мука - 6-11

- ћорковь суха€ - 8–8.5

- ѕивна€ дробина - 6-7

- артофель - 9-14

- —апропель озерный - 4-6

- укурузна€ мука - 8-11

- ѕшенична€ мука - 5-5,5

- апуста - 6-6,2

- ¬јƒ - 0,1-0,3

- ¬итаминный комплекс - 0,1-0,35

- —оль поваренна€ - ќстальное

ормова€ композици€ многокомпонентна, взаимодополн€€ друг друга, компоненты обеспечивают универсальность корма.

орм на сапропеле предназначен дл€ собак всех возрастов, имеет высокую питательную ценность, обладает лечебно-профилактическими свойствами. ¬ключение в его состав компонентов растительного происхождени€ и сапропел€ пресноводных водоемов, в сочетании с костной и м€сокостной мукой способствуют не только повышению энергии роста, но и активизации обменных процессов, ориентированной на максимально полное использование белка.

ќдним из важнейших показателей, характеризующих обмен веществ в организме животных, €вл€ютс€ данные по использованию ими минеральных веществ. ѕрактически люба€ функци€ жизнеде€тельности организма собаки св€зана с минеральным обменом, важнейшими элементами которого €вл€ютс€ кальций и фосфор. ќсобенно большую роль обмен этих элементов играет в молодом растущем организме щенка.

орм разнообразен по минеральному составу. омбинирование сырь€ животного происхождени€ (костна€ и м€сокостна€ мука), овощей (морковь, картофель, капуста) и сапропел€ позвол€ет максимально использовать сырье, расширить ассортимент, дает возможность регулировать химический состав, вкус, полезность и питательность готового продукта. омпоненты вз€ты в таком соотношении, при котором в достаточной мере решаетс€ поставленна€ задача, и вместе с тем, это соотношение обеспечивает оптимальное содержание необходимых веществ.

орм готов€т путем подбора ингредиентов, смешивани€, сушки и гранулировани€. ѕоследовательность операций и условий их выполнени€ строго лимитирована как во времени, так и по температуре.

—роки проектировани€ производственного комплекса дл€ производства собачьего корма – 2-3.5 мес. —тоимость проекта – от 320 тыс. руб.

—роки изготовлени€ или поставки оборудовани€ цеха – не более 3,5 мес. —тоимость комплекта дл€ малого бизнеса – от 6.8 млн. руб. дл€ промышленного производства корма – от 19,2 млн. руб.

—мотри документы в: Pdf - —јѕ–ќѕ≈Ћ≈—ќƒ≈–∆јў»… ќ–ћ ƒЋя —ќЅј » ќЅќ–”ƒќ¬јЌ»≈ ≈√ќ ѕ–ќ»«¬ќƒ—“¬ј в Doc - “ехнологи€ и оборудование производства сапропелесодержащего витаминного корма дл€ собак

|

|

ѕроизводство рыбного корма на сапропеле |

ƒневник |

÷ентр по сапропелю (јстрахань, –осси€) с 2014 года ставит своей задачей научитьс€ производить корма дл€ рыбы, которые по своим качествам не уступают выпускаемым в ≈вропе. ¬ качестве основного вида сырь€ использованы сапропели месторождени€ « илемарское» в ћарий Ёл.

ќдно из самых выгодных направлений бизнеса в –оссии сегодн€ – бизнес по производству кормов дл€ рыб. —егодн€ благодар€ по€влению на рынке экструдеров Ё“– и уникальной технологии – сначала экструзии, а затем гранул€ции - мы можем производить отечественные рыбные корма высокого качества. Ћини€ производства кормов дл€ рыбы разработаны под различные их рецептуры, вида и свойств. орма дл€ рыб производ€тс€ плавающие и тонущие. √отовый продукт: корма дл€ рыб в форме гранул, регулируемых по размеру. ѕроизводительность: до 500 кг/час и более.

¬ јстрахани удалось разработать рецептуры рыбных кормов-концентратов на основе сырь€ јстраханской области: саранча перелетна€, суха€ масса амаранта, сапропель. ачество продукта не уступает выпускаемым зарубежным аналогам.

- —аранча €вл€етс€ уникальным источником белка, что позволит карповым видам рыб быстро расти и набирать товарную массу;

- —апропель – илистое донное отложение перегнивших остатков растений и животных – источник не только белка, но и протеинов и полезных аминокислот; витаминов

- јмарант – неприхотлива€ и не требующа€ ухода кормова€ культура, вырастающа€ в двухметровое растение, со всеми незаменимыми аминокислотами, необходимыми рыбе.

—начала в лаборатории, а после и в реальном водоеме были опробованы рецептуры кормов с различным процентным содержанием указанных составл€ющих. ѕо всем показател€м (прирост, выживаемость, биохимические исследовани€) разработанные корма-концентраты преобладали над традиционными. ƒанна€ разработка решает проблему импортозамещени€, так как корм из местного сырь€ на пор€док дешевле, не требует транспортировки, не успевает портитьс€, превосходит по основным показател€м традиционные корма.

ќпыты показывают, что органический карбонатный сапропель практически всех регионов –оссии можно использовать в компонентный состав производства кормов дл€ карповых сортов рыбы. Ћишь бы требуемые показатели необходимых витаминов и микро- и макроэлементов соответствовали требуемым значени€м.

—роки проектировани€ производственного комплекса дл€ производства кормов дл€ карповых видов рыбы – 2-3.5 мес. —тоимость проекта – от 420 тыс. руб.

—роки изготовлени€ или поставки оборудовани€ цеха – не более 3,5 мес. —тоимость комплекта дл€ малого бизнеса – от 6.8 млн. руб. дл€ промышленного производства корма – от 19,2 млн. руб.

—мотрите документ в формате Pdf “≈’ЌќЋќ√»я » ќЅќ–”ƒќ¬јЌ»≈ ѕ–ќ»«¬ќƒ—“¬ј Ѕ»ќ—јѕ–ќѕ≈Ћ≈¬џ’ ќ–ћќ¬ ƒЋя ј–ѕќ¬џ’ ¬»ƒќ¬ –џЅџ

—мотрите документ в формате Doc ѕроизводство кормов на сапропеле дл€ карповых видов рыб

|

|

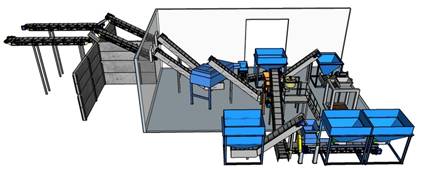

Ћинии переработки органических отходов и озерных илов в почвосмеси и удобрени€ |

ƒневник |

— введением санкций, нацеленных на сдерживание промышленного развти€ –оссии, все чаще и чаще стали по€вл€тьс€ отечественные технологические разработки в области использовани€ природных ресурсов и вовлечени€ во вторичную переработку органических отходв селскохоз€йственного бизнеса.

“ехнологическое решение российских производственников относитс€ к области утилизации птичьего помета и бесподстилочного навоза, органических донных илов — сапропел€, образующихс€ при экологической очистке озер. ”тилизиру€ отходы одного производственного цикла, мы получаем качественные товарные продукты использу€ другой, разработанный в –оссии. ѕродукци€ утилизации, а это сыпучие органические удобрени€, почвообразователи, рекультиванты, восстановители почв, востребована как на внутреннем рынке нашей страны, так и в странах —редней јзии, јфрики и Ѕлижнего ¬остока. ќна вполне может конкурировать по цене и качественным показател€м с европейскими аналогами.

÷ентр по сапропелю выполн€ет проекты и поставл€ет оборудование «под ключ» дл€ производства различных видов сухих грунтовых смесей на основе сапропел€ естественной влажности или бесподстилочного навоза –—, свиней или лошадей, а также птичьего помета.

ѕроектна€ производительность линий – от 20 до 80 т/смену.

Ћини€ представл€ет собой полностью укомплектованный минизавод выполненный в двух вариантах: стационарном и мобильно-модульном (на санных салазках или дл€ перевозки модул€ми на грузовом транспорте.

—роки проектировани€ минизаводов – не более 2 мес. —тоимость – определ€етс€ техническим заданием заказчика и комплектацией, в т.ч. и фасовочным узлом или узлами (дл€ фасовки продукта в мешки и м€гкие контейнеры).

ѕри сильновлажных компонентах в линию включаетс€ шнекова€ или барабанна€ сушилка.

”Ќ»¬≈–—јЋ№Ќџ… ћ»Ќ»«ј¬ќƒ 20 т/см

—остав 1. ¬ибропитатель 2. —ушилка шнекова€ универсальна€ 3. ѕульт управлени€ 4. ¬ибросито 5. ¬интовые конвейеры 6. Ѕункер 2 м3 7. ”становки растаривани€ 8. Ѕункер дозатор весовой 9. —меситель горизонтальный 10. ¬интовой конвейер (реверсивный) 11. ”становка фасовки в мешки 12. ”становка затаривани€ «Ѕиг-Ѕегов»

”Ќ»¬≈–—јЋ№Ќџ… ћ»Ќ»«ј¬ќƒ 30 т/см

раткие технические характеристики

|

ѕроизводительность до 30 т/смену |

| Ёлектроснабжение – сеть трехфазного тока с заземленной нейтралью по √ќ—“ 13109-87 |

| Ёлектроснабжение, ¬ 380 |

| „астота, √ц 50 |

|

√абаритные размеры, мм: ƒлина 18800 Ўирина 9660 ¬ысота 4060 |

| ћасса кг, не более 13500 |

—остав минизавода

|

Ќаименование

|

“ехнические характеристики |

ол-во

|

|

ѕриемный бункер 5 м3 с

вибропитателем |

√абаритные р-ры: (¬хƒхЎ) 1540х1500х1150 ќбъем бункера: 0,18 м3 рупность заполнител€ не более: 40мм Ќапр€жение питани€: 380 ¬ ћощность двигател€: 1,1 к¬т „астота колебаний: 800 (кол/мин) ћасса: 120 кг |

1 |

| Ћенточный конвейер Ћ -500 |

ƒлина конвейера между ос€ми барабанов: 7000 мм Ўирина транспортной ленты: 500 мм ƒиаметр барабанов 219 мм ѕроизводительность: до 40000 кг/час ћощность двигател€: 3 к¬т —корость движени€ ленты: 1,3 м/с Ќагрузка на транспортную ленту обща€, не более 2000 (200) Ќ (кг) ћасса не менее 700 кг |

1 |

| —ушилка барабанна€ Ѕ—-1 |

√абаритные размеры: 5195х996х2830 мм ѕроизводительность: до 2000 кг/ч ћощность: 2,2 к¬т „исло оборотов барабана: 6 об/мин ћасса не более 1500 кг |

1 |

| —истема аспирации |

√абаритные размеры: 930х770х3840 мм ћощность двигател€: 3 к¬т |

1 |

| ¬иброгрохот ¬√-1-1,8 |

√абаритные размеры: 1850х1000х1430 мм ѕроизводительность: 1-5 м3/ч ћощность двигател€: 1,1 к¬т „астота колебаний: 800 кол/мин ћасса не более 180 кг |

1 |

| ¬интовой конвейер ¬ -159 |

аружный диаметр трубы: 159 мм —корость вращени€ винта: 300 об/мин ѕроизводительность: 9,4 м³/час (при насыпной плотности материала 1,6 т/м3 и наклоне ¬ -159 до 30град.) ћощность двигател€: 5,5 к¬т ћаксимальный размер частиц 20 |

5 |

| –астариватель биг-бегов ”–ЅЅ-500 |

√абаритные размеры: 1670х1240 мм ѕроизводительность: 20 т/час ќбъем: 0,5 м³ ћасса не более 145 кг |

2 |

| Ќакопительный бункер 2 куб.м |

√абаритные размеры: 2328х1370х1370 мм ћасса 297 кг |

1 |

| —меситель —ћ-300 |

√абаритные размеры (ƒ х Ў х ¬): 1200х730х1400 мм ѕроизводительность: 4000 кг/час ќбъем емкости: 300 л ќбъем замеса: 210 л ћощность двигател€: 5,5 к¬т |

1 |

| Ѕункер дозатор ƒ÷-300 |

√абаритные размеры (ƒ х Ў х ¬): 1060х1060х2640 мм ћаксимальный объем дозировани€ 300 кг ћасса: 185 кг |

1 |

| ”становка фасовки ”‘–-300 |

√абаритные размеры (ƒ х Ў х ¬): 1560х855х2190 мм ѕроизводительность: 4000 кг/час ћощность двигател€: 5,5 к¬т ћасса: 204 кг |

1 |

| ѕульт управлени€ | 3 |

”Ќ»¬≈–—јЋ№Ќџ… ћ»Ќ»«ј¬ќƒ 50 т/см

раткие технические характеристики

| ѕроизводительность до 50 т/смену |

| Ёлектроснабжение – сеть трехфазного тока с заземленной нейтралью по √ќ—“ 13109-87 |

| Ёлектроснабжение, ¬ 380 |

| „астота, √ц 50 |

|

√абаритные размеры, мм: ƒлина 20100 Ўирина 9660 ¬ысота 4060 |

| ћасса кг, не более 16500 |

—остав минизавода

|

Ќаименование

|

“ехнические характеристики

|

ол-во

|

| ѕриемный бункер 5 м3 с вибропитателем |

√абаритные р-ры: (¬хƒхЎ) 1540х1500х1150 ќбъем бункера: 0,18 м3 рупность заполнител€ не более: 40мм Ќапр€жение питани€: 380 ¬ ћощность двигател€: 1,1 к¬т „астота колебаний: 800 (кол/мин) ћасса: 120 кг |

1 |

| Ћенточный конвейер Ћ -500 |

ƒлина конвейера между ос€ми барабанов: 7000 мм Ўирина транспортной ленты: 500 мм ƒиаметр барабанов 219 мм ѕроизводительность: до 40000 кг/час ћощность двигател€: 3 к¬т —корость движени€ ленты: 1,3 м/с Ќагрузка на транспортную ленту обща€, не более 2000 (200) Ќ (кг) ћасса не менее 700 кг |

1 |

| —ушилка барабанна€ Ѕ—-2 |

√абаритные размеры: 7205х996х2830 мм ѕроизводительность: до 5000 кг/ч ћощность: 2,2 к¬т „исло оборотов барабана: 6 об/мин ћасса не более 2000 кг |

1 |

| —истема аспирации |

√абаритные размеры: 930х770х3840 мм ћощность двигател€: 3 к¬т |

1 |

| ¬иброгрохот ¬√-1-1,8 |

√абаритные размеры: 1850х1000х1430 мм ѕроизводительность: 1-5 м3/ч ћощность двигател€: 1,1 к¬т „астота колебаний: 800 кол/мин ћасса не более 180 кг |

1 |

| ¬интовой конвейер ¬ -159 |

Ќаружный диаметр трубы: 159 мм —корость вращени€ винта: 300 об/мин ѕроизводительность: 9,4 м³/час (при насыпной плотности материала 1,6 т/м3 и наклоне ¬ -159 до 30град.) ћощность двигател€: 5,5 к¬т ћаксимальный размер частиц 20 |

5 |

| –астариватель биг-бегов ”–ЅЅ-500 |

√абаритные размеры: 1670х1240 мм ѕроизводительность: 20 т/час ќбъем: 0,5 м³ ћасса не более 145 кг |

2 |

| Ќакопительный бункер 4 куб.м |

√абаритные размеры: 1760х1760х3306 мм ћасса 450 кг |

1 |

| —меситель —ћ-750 |

√абаритные размеры (ƒ х Ў х ¬): 1450х1000х1620 мм ѕроизводительность: 7500 кг/час ќбъем емкости: 750 л ќбъем замеса: 525 л ћощность двигател€: 11 к¬т |

1 |

| Ѕункер дозатор ƒ÷-750(двухсекционный) |

√абаритные размеры (ƒ х Ў х ¬): 1600х1600х3100 мм ћаксимальный объем дозировани€ 750 кг ћасса: 320 кг |

1 |

| ”становка фасовки ”‘–-1000(два поста) |

√абаритные размеры (ƒ×Ўх¬), мм 1600х14002100 P=6,5 к¬т |

1 |

| ѕульт управлени€ | 3 |

–азмер площади, занимаемой линией и требовани€ к помещению:

ƒлина = 20 м.

Ўирина = 18,3 м.

ѕо желанию заказчика компоновка линии может измен€тьс€ под конкретную площадь.

“ребующа€с€ высота помещени€ – 6 м.

ќб€зательно наличие, примыкающего к цеху, складского помещени€ дл€ компонентов не менее 300 кв. м. ƒл€ обеспечени€ нормальной работы цеха необходимо наличие кран-балки грузоподъемностью не менее 2 тонн и автопогрузчика на 1,5 — 3 тонны.

ƒл€ правильного выбора требуемого оборудовани€ в линию производства грунтовых смесей требуетс€ полна€ исходна€ информаци€ о их компонентных составл€ющих, разработанна€ рецептура и дозировка в составе.

÷ентр по сапропелю обладает собственными разработками рецептур сухих грунтовых смесей на основе сапропел€ естественной влажности, навоза и помета. ѕри заказе оборудовани€ «под ключ» или комплексной линии данные рецептуры прилагаютс€ к техническому проекту.

ƒл€ заказа данного вида оборудовани€ заказчик на момент его поставки должен иметь необходимое помещение дл€ его установки, подведенный силовой электрокабель и природный газ (при комплектах с сушилкой компонентов).

—тоимость: фермерского комплекта оборудовани€ с прилагаемыми к нему техническим проектом и рецептурами производимой продукции – от 3.86 млн. руб., минизавода дл€ среднего бизнеса – от 4,62 млн. руб.

ѕри заказе комплекта указываютс€: состав производимых грунтовых смесей, требуема€ заказчику производительность минизавода по готовому продукту, исходные свойства компонентов, вид исполнени€ (стационарный или мобильно-модульный), вид фасовки продукции.

ƒополнительно ознакомитьс€ с темой: ”тилизаци€ навоза, помета, органических донных илов экологической очистки озер переработкой в удобрени€, почвообразователи и почвосмеси. ќборудование и технологи€

|

|

ак производить всесезонную добычу озерных сапропелей через скважины |

ƒневник |

ƒобыча сапропел€ (озерного органического ила) дл€ производства натуральных экологически чистых удобрений, почвообразователей, рекультивантов, почвосмесей, кормовой добавки, лечебных и косметических средств ведетс€ обычными способами с использованием земснар€дов, землечерпалок или плавучих грейферов. »з-за покрыти€ водоемов в зимний период льдом работы по добыче этого полезного ископаемого осуществл€ютс€ только в летний период и составл€ют, максимум, 6-7 мес€цев в году. «имний отстой добычной техники во льдах приносит значительные неудобства, ее простой повышает себестоимость конечного продукта и снижает эффективность технологии в целом.

¬ начале 2018 года российские отраслевые специалисты разработали и испытали новую технологию добычи озерных сапропелей без традиционного дл€ этого вида оборудовани€. »з технологической цепочки был полностью исключен земснар€д, как добычное устройство дл€ породозабора и доставки сапропел€ в виде пульпы на берег к месту его обезвоживани€ и складировани€.

ќн заменен на береговую мобильную буро-добычную установку и скважинный добычной снар€д. ¬ результате чего удалось значительно повысить производительность добычи полезного ископаемого, уменьшить энергозатраты на 1 м3 извлеченного продукта, снизить капитальные вложени€ в 1,8-2.4 раза. ј главное — одним из самых основных достоинств новой технологии €вл€етс€ всесезонна€ разработка сапропелевого месторождени€, позвол€юща€ увеличить годовой объем добычи полезного ископаемого чуть ли не в 2 раза!

Ёто стало возможным при специальном обустройстве известных установок наклонно-горизонтального бурени€ ”√ЌЅ на гусеничном ходу российского производства скважинным добычным снар€дом —ƒ—, включающего механический рыхлитель сло€ (–—) и скважинный высоконапорный землесос (—¬«). ѕредложенное оборудование выполнено мобильным, в виде отдельных компактных буро добычного, скважинного и энергетического модулей, легко устанавливаетс€ на месте эксплуатации и также легко по ее окончании собираетс€ в транспортное положение. ƒл€ начала эксплуатационных работ со времени доставки оборудовани€ к озерному месторождению сапропел€ потребуетс€ 4 часа, а на сворачивание де€тельности – 2 часа.

¬ чем же сущность данного способа?

Ѕуро-добычна€ установка ”√ЌЅ устанавливаетс€ на берегу поблизости места складировани€ и переработки извлекаемого сапропел€, от нее веером по длинной оси озера пробуриваютс€ наклонно-горизонтальные технологические скважины, вскрывающие слой сапропел€ по границе подошвы продуктивного пласта и выход€щие с обратной стороны озера на берег. ѕричем, бурение каждой скважины осуществл€етс€ пр€мым продавливающим проходом управл€емым пилотным снар€дом от —ƒ—. Ќа противоположном берегу озера пилотный снар€д снимают, к буровой трубе прикрепл€ют механический цилиндрический рыхлитель и обсадную трубу с встроенным в нее скважинным землесосом. ƒанное оборудование обратным проходом бурового снар€да устанавливают на начало сло€ сапропел€ и с медленным вращением рыхлител€ или агитатора начинают откачку сапропел€ скважинным землесосом в береговой склад.

“ак как сапропель имеет низкую в€зкость и высокую степень текучести (влажность W = 87-96%), то при вращении цилиндрического рыхлител€ сапропель сплывает в окно всаса скважинного землесоса —ƒ—, захватываетс€ им и доставл€етс€ по обсадной трубе на береговой склад дл€ дальнейшего использовани€.

ѕроизводительность комплекса соответствует производительности землесоса и при большой мощности продуктивного пласта может составл€ть до 200 м3/час сапропел€ естественной влажности.

ƒл€ облегчени€ обсадную трубу выполн€ют из полимерных материалов, ее оптимальный диаметр 200-340 мм.

—кважинный землесос —ƒ— работает от берегового модульного электрогенератора или гидропривода.

¬есь добычной комплект оборудовани€ состоит из буро-добычной передвижной установки на гусеничном ходу (Ѕƒѕ”), берегового дизельгенератора (ѕƒЁ) на пневмоходу или санных салазках, скважинного оборудовани€ (—ƒ—), располагающегос€ на буровом инструменте и обсадной трубе.

ƒл€ начала работ на озерном месторождении сапропел€ выполн€етс€ технический проект добычи. —роки ее подготовки – 1,5 мес. ¬ течение мес€ца проект проходит государственную экспертизу. «а это врем€ на заводе изготавливаетс€ требуемое оборудование и доставл€етс€ на место его эксплуатации. ѕосле получени€ положительного экспертного решени€ начинаютс€ эксплуатационные работы на месторождении. ќбслуживает комплекс – 2 человека.

апитальные затраты при производительности оборудовани€ до 200 м3/час сапропел€ естественной влажности, мощности сло€ сапропел€ до 9 м и условном диаметре озерного месторождени€ 400 м не превышают 18 млн. руб. —ебестоимость 1 м3 сапропел€, добытого данным способом на описанном выше оборудовании ниже существующих и не превышает 220 руб.

—пособ и оборудование имеет р€д разновидностей, которые примен€ютс€ в зависимости от геометрии озера, глубины залегани€ в нем сапропел€, мощности сло€, дальности подачи добытого материала от забо€ до места выгрузки в склад.

ƒержатель и владелец технологии: российское предпри€тие ÷ентр по сапропелю (г. јстрахань) испытал данный комплекс оборудовани€ на одном из месторождений сапропел€ в ћарий Ёл и —вердловской области. ќборудование показало хорошие эксплуатационные результаты и рекомендовано дл€ повсеместного использовани€ при всесезонной разработке месторождений сапропел€ до температуры окружающей среды в -15*—.

ѕодробно ознакомитьс€ с технологическим решением в статье можно из документа в Pdf «¬сесезонна€ разработка месторождений сапропел€ через горизонтально-наклонные скважины» и на видео «“еперь в –оссии добывают озерный сапропель круглый год"

|

|

ѕроизводство удобрений из помета и навоза нейтрализацией сапропелем |

ƒневник |

“ехнологи€ предложенна€ ÷ентром по сапропелю позвол€ет относительно легко птичий помет или навоз как отходы сельхозпроизводства, превратить в эффективные и полезные универсальные удобрени€.

»звестно, что часть птицефабрик и ферм утилизирует куриный помет и навоз как вредоносный отход. —огласитесь, что данный способ весьма нерационален с точки зрени€ экономики и экологии. Ќа утилизацию куриного помета, свиного и коровьего навоза, а также закупку новых партий удобрений уход€т огромные средства.

÷ентр по сапропелю сельхозпредпри€ти€м предлагает инновационную технологию утилизировать помет и навоз производством из них высококачественных видов органических удобрений. ƒл€ этого потребуетс€ озерный донный ил – сапропель и добавки биоксимина.

—апропель и биоксимин - компоненты, вводимые в перерабатываемую массу в требуемых пропорци€х и определенного состава, позвол€ют утилизировать сотни тыс€ч тонн €довитого помета, свиного и коровьего навоза и превратить их в необходимые хоз€йству органические эффективные удобрени€. –езультатом такого технологического смешени€ €вл€етс€ создание предпри€тием экологически чистого органического удобрени€ и получение дополнительной финансовой выгоды.

—апропель и добавки биоксимина образуют сбалансированную концентрированную смесь микро- и макроэлеметов, витаминных св€зок, натуральных ферментов, пробиотиков и биокатализаторов, которые по разработанной технологии внос€тс€ дл€ полного биологического разложени€ органических соединений в курином помете или навозе и превращени€ всей массы в компост дл€ дальнейшей его переработки и использовани€ в качестве удобрени€.

—апропель с добавкой биоксимина одновременно с быстрым разложением помета или навоза устран€ет все вредоносные соединени€ в его составе, уничтожает патогенные микроорганизмы и биозагр€знители, подавл€ет непри€тные запахи и предотвращает по€вление токсичных газов.

ƒл€ получени€ эффективных сапропеле-биоксиминных рецептур добавлением в смесь с навозом или пометом с целью их быстрого и эффективного разложени€ и получени€ высокоэффективных органических экологически чистых удобрений в –оссии разработано и уже производитс€ оборудование. ѕроизводительность на выходе – от 16 до 56 м3/час. Ёнергоемкость комплекса – не более 243 к¬т.

—оотношение сапропел€, биоксимина и навоза (помета) рассчитываетс€ специалистами ÷ентра по сапропелю. ќно зависит от многих факторов, основные из которых: физико-химические свойства и состав сапропел€, помета и навоза (влажность, грансостав, содержание органики, зольность, кислотность).

ƒл€ получени€ 1 тонны высокоэффективного экологически чистого удобрени€ из:

- навоза –— потребуетс€ 10-11 кг сапропеле-биоксиминовой добавки,

- свиного навоза потребуетс€ 14.3-16 кг сапропеле-биоксиминовой смеси,

- куриного помета потребуетс€ 11-14 кг сапропеле-биоксиминовой смеси

“ехнологическое решение производства удобрений утилизацией навоза или помета основываетс€ на последовательности операций по заготовке сапропеле-биоксиминовой смеси, ее разбавлени€ с порциональным помешиванием бесхлорной водой комнатной температуры в соотношении 1:35 и выстойкой полученного раствора 8-10 часов.

ѕосле чего куриный помет или навоз медленно и равномерно смешиваетс€ с полученным раствором сапропель-биоксимина и укладываетс€ на специальной площадке в бурты на компостирование. ѕроисходит ферментаци€ полученной массы под воздействием высокой температуры. ѕовторное перемешивание массы в буртах доводит процесс до завершени€ ускор€€ действие бактерий на «созревание» массы.

ѕериод компостировани€ определ€етс€ 15-16 дн€ми. ѕосле полученна€ масса просеиваетс€ на барабанном или вибросите на фракции и расфасовываетс€ в необходимую тару.

–езультаты производства экологически чистых органических удобрений из куриного помета или навоза по данной технологии:

1. —апропель-биоксиминова€ смесь способствует полному разложению органических веществ. Ѕлагодар€ этому микроорганизмы в почве и растени€ быстрее усваивают полезные вещества, этим условием выполн€етс€ главна€ функци€ удобрени€.

2. јммонийный азот извлекаетс€ из разложенных веществ и конвертируетс€ в полезную дл€ растений форму.

3. ”дал€ютс€ непри€тные запахи навоза или помета.

4. ѕроисходит ускоренное обеззараживание навозной смеси.

5. —нижаютс€ в составе до минимума т€желые металлы (свинец, цинк, медь, никель, кадмий, мышь€к).

ѕреимущества технологии и оборудовани€ производства удобрений:

1.Ёконом€тс€ денежные средства на оплате вреда окружающей среде и покупки удобрений.

2. ¬озможность производства многообрази€ органических видов удобрений в сыпучем, мелкогранулированном и таблетированном виде.

5. ѕростота получени€ и использовани€.

¬ производстве используютс€ утилизируемые навоз или помет, добываемый при очистке водоемов от заилени€ озерный или болотный сапропель естественной влажности, покупной биоксимин по цене 10-12 руб./кг.

ѕроизводственный комплекс проектируетс€ втечение 3,5 мес€цев. ќборудование изготавливаетс€ и поставл€етс€ на прот€жении 4.5 мес€цев.

апитальные вложени€ в производство удобрений производительностью до 140 тыс. т в год не превышают 360 млн. руб.

ћалые комплексы проектируютс€ и поставл€ютс€ производительностью до 12, 24, 36 тыс. т/год. ѕо стоимости такой завод обходитс€ от 27 до 85 млн. руб.

—ебестоимость получаемой продукции по данной технологии на поставл€емом ÷ентром по сапропелю оборудовании не превышает 1480 руб./т.

ќптова€ цена расфасованного продукта, аналогичного данному, на рынке ≈— в 2017 году составл€ла минимум 19400-32000 руб./т.

|

|

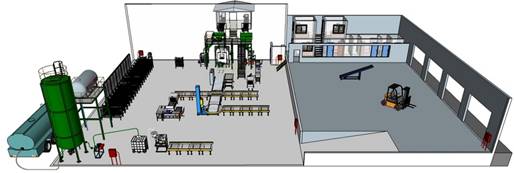

ѕроизводство удобрений и почвосмесей из сапропел€ и торфа |

ƒневник |

÷ентр по сапропелю проектирует и поставл€ет производственные комплексы по выпуску высокоэффективных экологически чистых удобрений и почвосмесей дл€ сельского хоз€йства, рекультивации техногенно нарушенных земель, восстановлени€ и укреплени€ истощенных и подверженных ветровой эрозией почв, городского и приусадебного озеленени€.

омплекс состоит из цеха первичной переработки сырь€ и цеха глубокой переработки сырь€.

÷ех первичной переработки сырь€ позвол€ет производить сыпучие и мелкогранулированные удобрени€ и почвосмеси с расфасовкой в биг бэги объемом от 500 до 2000 л.

÷ех глубокой переработки сырь€ позвол€ет производить мелкогранулированные, сыпучие, таблетированные и пастообразные виды удобрений с расфасовкой в микроупаковку, коробки, гофрокороба, пакеты и мешки от 3 до 50 л, а также герметичные ведерки ѕ’¬.

ѕлощадь сырьевых складов:

- основного компонента 4650 м2

- дополнительных компонентов 1000 м2

ƒл€ ввода производства в эксплуатацию потребуютс€ помещени€ цехов площадью:

- дл€ первичной переработки 18х11х6 м

- дл€ глубокой переработки 27х22х8 м

- под склады продукции в биг бэгах 30х15х5

- под склад ассортимента продукции 27х17х8 м

ќбща€ потребл€ема€ мощность - 275 к¬т

ѕроизводительность комплекса:

- по сыпучей и мелкогранулированной продукции: 30 м3/ч,

- по таблетированным удобрени€м - 15750 микроупаковок/ч,

- по коробками мелкогранулированной продукции - 300 шт.

- по мешкам сыпучих удобрений - 300 шт/ч

- по пастообразным удобрени€м - 1000 л/ч

—роки подготовки “ехнического проекта - 4 мес. —тоимость - 2,4 млн. руб.

—роки изготовлени€ оборудовани€ - 4,5 мес.

—тоимость оборудовани€ цеха первичной переработки – от 12,12 млн. руб.

—тоимость оборудовани€ цеха глубокой переработки – от 16,62 руб.

јссортимент производимой продукции по рецептурам ÷ентра по сапропелю - более 14 видов.

ѕродукци€ соответствует стандартам –‘ и дл€ внутреннего рынка и экспорта.

—мотрите материал в формате PDF «ј¬ќƒ ѕќ ѕ–ќ»«¬ќƒ—“¬” ”ƒќЅ–≈Ќ»… » ѕќ„¬ќ—ћ≈—≈… »« “ќ–‘ј, —јѕ–ќѕ≈Ћя, ћ»Ќ≈–јЋ№Ќџ’ ƒќЅј¬ќ

¬идео предпри€ти€ переработки сапропел€, торфа, донных илов и добавок в удобрени€ и почвосмеси на ётубе

|

|

ѕомогаем открыть бизнес по производству удобрений из сапропел€ |

ƒневник |

(¬јЎ≈ ѕ–ќ»«¬ќƒ—“¬ќ ”ƒќЅ–≈Ќ»… »« —јѕ–ќѕ≈Ћя «ѕќƒ Ћё„»)

÷ентр по сапропелю оказывает содействие и берет на себ€ полный комплекс услуг по подготовке и открытию ¬ашего производственного бизнеса по добыче и переработке сапропел€ с выпуском из него ассортимента органических удобрений, рекультивантов, садовой земли, сорбента, кормовой добавки, лечебной гр€зи, др. с производительностью предпри€ти€ от 2 до 125 тыс. т продукции в год.

Ќаши услуги включают в себ€: подготовку геологической информации по месторождению сырь€ с подсчетом его запасов, протоколы лабораторных анализов и заключение о пригодности, образцы готовой продукции, технологическое и проектное обоснование, спецификацию оборудовани€, подачу документов на аукцион с получением Ћицензии на добычу сапропел€, заказ и поставку оборудовани€ добычи и переработки, его монтаж и наладку, вывод предпри€ти€ в эксплуатационный режим, заказ и поставку тары и упаковки дл€ продукции, заказ и надзор за строительством промдвора, цеха переработки и склада, централизованный сбыт продукции через ÷ентр по сапропелю.

ќптимальные сроки открыти€ бизнеса: 1-2 года. апитальные вложени€: дл€ малого бизнеса - от 9 до 24 млн. рублей, дл€ среднего бизнеса - от 28 до 128 млн. рублей, дл€ высокорентабельного производства - от 130 до 240 млн. ¬се работы осуществл€ютс€ по договору с авансовыми платежами и согласованному календарному плану.

¬»ƒ≈ќ ѕ–»ћ≈–ќ¬ ќ“ –џ“»я Ѕ»«Ќ≈—ј Ќј —јѕ–ќѕ≈Ћ≈ ѕ–»ћ≈– 1 ѕ–»ћ≈– 2 ѕ–»ћ≈– 3 ѕ–»ћ≈– 4

онсультант: Ќиколай Ѕычек к.т.н. горный инженер, геотехнолог, гидрогеолог тел. +7 (960) 851-73-17

|

|

¬јЎ≈ ѕ–ј¬ќ Ѕџ“№ ”—ѕ≈ЎЌџћ ѕ–≈ƒѕ–»Ќ»ћј“≈Ћ≈ћ |

ƒневник |

¬ы проживаете в деревне, р€дом имеетс€ погибающее от заилени€ озеро, у ¬ас есть желание стать успешным бизнесменом. роме всего этого – необходимо еще и 1.5 млн. рублей. Ќачинайте!

—начала произведите исследовани€ озерного донного ила, получите протоколы анализов илового сырь€, заключение о его пригодности дл€ производства из него универсальных пастообразных удобрений, проектное обоснование технологии ведени€ бизнеса. ѕосле смело по спецификации оборудовани€ закупайте его! Ѕуквально через 2 мес€ца ¬ы получаете миникомплекс дл€ производства удобрений или кормовой пастообразной добавки, как дл€ собственных нужд, так и дл€ продажи на сторону.

ѕоставщик всего комплекса «под ключ» предложит ¬ам свои услуги и оборудование с учетом наиболее рационального ведени€ собственного дела.

ћожно не переживать – все затраты окупаютс€ в первый год эксплуатации. ќбслуживать данное оборудование можно 1-2 человеками, за что в –оссии данный комплект оборудовани€ получил наименование «семейного».

» главное, если ¬ы используете получаемую продукцию дл€ собственных нужд, то тем самим повышаете урожайность картофел€ на 45-90%, зерновых – на 25-40%, €годы, бобовых – на 20-34% , свеклы, моркови – на 40-50%, салата – до 45% и т.д. Ќе забывайте, что производимые ¬ами удобрений и корма – экологически чистый продукт!

—ћќ“–»“≈ ¬»ƒ≈ќ: https://www.youtube.com/watch?v=QfH7aQaExpw

|

ћетки: право успех предприниматель бизнес производство удобрени€ село деревн€ росси€ под ключ комплекс предпри€тие озерный ил очистка |

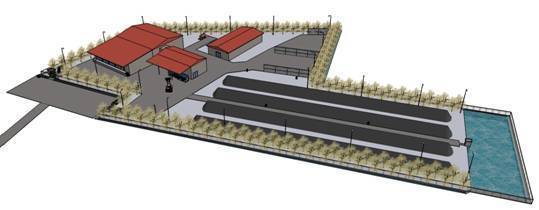

“ехнологи€ очистки сточных и фекальных вод дл€ климатических зон ћавритании и азахстана |

ƒневник |

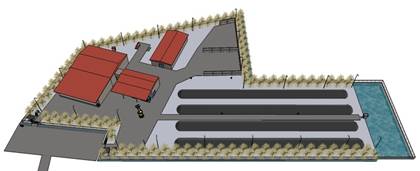

ѕредложение, в первую очередь, разработано дл€ очистки сточных фекальных вод в странах с посто€нным или сезонным жарким климатом. ќчистка проходит в три стадии с конечным результатом, пригодным дл€ повторного водопользовани€.

¬ небольших городах, поселках, животноводческих комплексах и частных фермерских хоз€йствах инженерные очистные сооружени€ строить из-за высоких капитальных и эксплуатационных затрат не рентабельно. —обирающиес€ стоки без очистки сбрасываютс€ в сливные €мы или естественные понижени€, откуда попадают в водоносные горизонты или реки, сбрасываютс€ в море. Ѕактериальное загр€знение воды в услови€х жаркого климата или летнего периода неразвитой системы водоснабжени€ и канализации ухудшает санитарно-эпидемиологическую обстановку в населенных пунктах и создаЄт реальную угрозу экологии региона, провоцирует вспышки инфекционных кишечных заболеваний.

÷ентром по сапропелю предлагаютс€ комплексные технологические решени€ и оборудование малых форм очистки сточных фекальных вод дл€ средних и малых городских районов, поселков, курортных отелей и туристических баз, ферм, животноводческих и птицеводческих комплексов, атомных электростанций, горнодобывающих и горноперерабатывающих предпри€тий, автомоек, нефтеперерабатывающих заводов, др. ќни заключаютс€ в способе, основанном на использовании специальных сортов водного гиацинта или, так называемой, эйхорнии, дл€ разложени€ на составл€ющие компоненты всех известных загр€знителей воды, торфо-сапропелевого сорбента дл€ разложени€ органической составл€ющей фекальных стоков, подавлени€ запахов, сгущени€ осадка и нейтрального осветлител€ воды, используемого дл€ ее очистки от вредных микропримесей химического и органического происхождени€, т€желых металлов и радионуклидов.

—тебель водного гиацинта (эйхорнии)

¬ технологии используетс€ водный гиацинт (эйхорни€) специального сорта. ¬ыращиваетс€, размножаетс€ и доставл€етс€ нами на объект очистки дл€ первого этапа поставленных задач. Ёто теплолюбивое водное растение с довольно высокой скоростью сорбирует, окисл€ет и расщепл€ет на составл€ющие химические элементы, аммиак, фенолы, сульфиды, фосфаты, навоз, фекалии, соли т€жЄлых металлов, радионуклиды, бензин, √—ћ, любые нефтепродукты, поверхностно активные вещества, €дохимикаты, ракетное топливо.

ѕроизраста€ в накопител€х фекалий, вредных и загр€зн€ющих веществ, водный гиацинт извлекает из стоков азот, аммиак, сероводород, фосфор, калий, кальций, магний, минеральные соли, пестициды, технические масла, дубильные вещества, марганец, серу, фенол (до 540 г/л), сульфаты, нефтепродукты, железо, никель, ртуть, стиральный порошок, мыло и др. ќбитающие на нЄм бактерии-симбионты (хемотрофные и фототрофные) благодар€ наличию гидрогеназ активно аккумулируют ионы металлов никел€, рутени€, мышь€ка, паллади€ и восстанавливают их до металлического состо€ни€. »дет очистка воды от трити€, меди, цинка, кадми€ и свинца.

—одержание растворенного кислорода в воде увеличиваетс€ после очистки с 0,1 до 2,4 мг/л. ќкисл€емость растЄт с 9 до 27 мг/л. — помощью вырабатываемого кислорода водный гиацинт расщепл€ет химические загр€знители, улучшает качество очищенного стока по показател€м Ѕѕ (с 150 до 20-30 мг\л), ’ѕ (с 300 до 25-30 мг\л) и содержанию взвешенных веществ. ќдно из основных преимуществ - при такой очистке уничтожаетс€ кишечна€ палочка, нормализуетс€ Coli-индекс экосистем, исключаютс€ процессы гниени€ в накопителе и подавл€етс€ жизнеобеспечение личинок кровососущих насекомых.

Ќаиболее благопри€тным дл€ протекани€ открытого биотехнологического процесса очистки сточных фекальных вод эйхорнией €вл€етс€ расположение комплекса очистного оборудовани€ в жарком климате (от +18*—) и прогретой воде (от +22*—). ѕри более низких температурах и менее +8*— водный гиацинт замедл€ет свой рост и свои способности очистки стоков, а также полностью отмирает. ¬ св€зи с этим нами разработаны открытые и закрытые комплексы очистки сточной воды разной производительности дл€ различных климатических условий применени€.

Ёйхорни€ на накопителе фекальных сточных вод

Ёйхорнию можно выращивать на воде с практически любой концентрацией загр€зн€ющих веществ. „ем больше «пищи» дл€ нее в сточной воде, тем быстрее прирост в массе растени€. »з опыта было подсчитано, что дл€ водоЄма очистки сточной фекальной воды поселка прирост в массе водного гиацинта составил до 15 кг/сутки с м2.

Ќа втором этапе очистки и утилизации фекальных и загр€зн€ющих стоков используетс€ торфо-сапропелевый сорбент. ѕропущенные через него сточные воды тер€ют механические органические и минеральные примеси, макро- и микро- элементы, тем самим обогаща€ собой сорбирующий материал. ѕри насыщении ими сорбента до уровн€ ѕƒ , сорбент извлекают и используют как удобр€ющую смесь дл€ городского и приусадебного озеленени€, рекультивации техногенно нарушенных земель, предотвращени€ ветровой эрозии почв. ƒл€ продолжени€ процесса очистки воды закладывают новую партию сорбента и т.д.

“орфо-сапропелевый сорбент

“ретий этап очистки сточных фекальных вод включает в себ€ процесс осаждени€ микрозагр€знителей и остаточных т€желых металлов и радионуклидов с помощью нейтрального органического коагул€нта в пропорции 0,2–1,0 мг на 1 л воды.

“рехстадийна€ очистка фекальных сточных вод по предлагаемой технологии позвол€ет достигать ѕƒ загр€зн€ющих воду веществ и повторного использовать ее дл€ полива, сброса в природные водоемы, таких как озера, реки или море.

Ќами предлагаетс€ стационарный и модульно-разборный комплексы посто€нной и сезонной очистки стоков средней (до 5000 м3/сут.) и малой (до 480 м3/сут.) производительности, модульно-стационарный сборной конструкции (до 2200 м3/сутки), чеково-стационарный (до 24000 м3/сутки) или по вашему “ехническому заданию.

омплекс очистки фекальных сточных вод среднего городского поселени€

ћодули очистки с применением технологии ÷ентра по сапропелю гораздо дешевле (в 3-6 раз) традиционных очистных сооружений и вполне конкурируют с ними при использовании в малых городах, поселках, сельской местности и на производствах малой и средней производительности. Ќе требуют высокой квалификации обслуживающего персонала, дорогосто€щих химикатов. Ёксплуатационные затраты по сравнению с существующими очистными сооружени€ми ниже в 3-4 раза. ћатериал – водный гиацинт (эйхорни€) самовоспроизводитс€. “орфо-сапропелевый сорбент после использовани€ €вл€етс€ отменным удобр€ющим почвообразователем и закрепл€ющим пески материалом.

—ледует напомнить, что в жарком климате водный гиацинт в накопител€х фекальных загр€зненных сточных вод бурно разрастаетс€, образуетс€ его избыток, который €вл€етс€ прекрасным сырьем дл€ производства кормовой добавки дл€ свиней, крупного рогатого скота, рыбы, использовани€ его в качестве удобрений. ѕоставл€емый вместе с перерабатывающим оборудованием очистной модуль высокорентабельный и окупает себ€ втечение первых лет эксплуатации. »з опыта запущенных в эксплуатацию комплексов их рентабельность вместе с производством кормов составила более 300%. омплекс очистки сточных вод одной из птицефабрик ¬ладимирской области в –оссии стоимостью в 105 млн. руб. дал более 500 млн. руб. прибыли с учетом попутно выпускаемой продукции.

ƒл€ очистки фекальных сточных вод накопителей среднего городского поселени€ в жарком климате потребуетс€ чеково-стационарный комплекс стоимостью от $3.5 млн. CЎј до $11 млн. CЎј.

ƒл€ отработки технологии к применению в ћавритании и снижени€ ее себестоимости при тиражировании на различные городские и сельские поселени€ страны, предлагаем заложить в одном из поселков опытно-экспериментальный комплекс, отработать на нем все технологические параметры процесса, рассчитать потребное количество водного гиацинта (эйхорнии), торфо-сапропелевого сорбента и нейтрального органического коагул€нта, подготовить промышленную спецификацию оборудовани€, обучить местный персонал дл€ работы на аналогичных комплексах по всей стране. —роки подготовки такого опытно-экспериментального комплекса состав€т от 16 до 26 мес. —тоимость – в пределах $5,5 млн. —Ўј (без учета доставки, монтажа и наладки). —тоимость завозки в страну первой партии водного гиацинта, торфо-сапропелевого сорбента и органического коагул€нта рассчитываетс€ по проекту и предлагаетс€ на основании расчетных данных.

ѕри получении всех данных технологического процесса очистки фекальных сточных вод дл€ конкретного региона на опытно-экспериментальном комплексе последующие тиражируемые комплексы будут значительно дешевле, проектна€ стоимость их в 2-2.5 раза ниже первого. роме того избыток эйхорнии и отработанного торфо-сапропелевого сорбента идет на переработку и производство из них корма дл€ животных и рыбы, удобрений и почвообразовател€, что дополнительно удешевл€ет очистные комплексы за счет продаж выпускаемой продукции.

ѕродукт очистки фекальных стоков - эйхорни€ и торфо-сапропелевый сорбент хорошо сушитс€, гранулируетс€, силосуетс€. ќтработанна€ и избыточна€ эйхорни€ идет на корм скоту и удобрени€. ќтработанный торфо-сапропелевый сорбент – прекрасное удобрение и почвообразователь, укрепл€ющий ветровое эрозионное развитие на песчаных почвах.

ѕитательна€ ценность эйхорнии неоспорима. Ётот корм охотно поедают многие виды животных, рыба и птица. ¬ процессе вегетации эйхорни€ перерабатывает донные иловые отложени€, за счЄт чего в течение одного сезона дно накопител€ стоков может быть углублено на 30-50 см.