Записи с меткой прогрессия хонингования на алмазных пластинах

(и еще 1 записям на сайте сопоставлена такая метка)

Другие метки пользователя ↓

абразивные фракции авасаки сандзё алмазные пластины алпинисткий узел восьмерка алушта альпинистская верёвка бельгийский камень бритьё опасной бритвой г. франке р.старке к.уинзин искусство парикмахера г.франке р.старке к.уинзин искусство парикмахера глифы на коробках бритв ивасаки готический шрифт западные бритвы ивасаки западные бритвы ивсаки заточка бритвы заточка режущих инструментов заусенец ивасаки ивасаки заточка бритв иероглиф 2015 года кава камисори ивасаки камни для заточки бритв камни ивасаки лазарев к.г. нисский к.л. как самому бриться лазарев к.г. парикмахерское дело микава сиро нагура нагура надписи на японских стропах для правки бритв опасная бритва бритьё правка бритв острота бритвы тест на резку волоса отмучивание шлифпорошка парикмахерский камень паста крокус пендлер ремонт опасных бритв перре опасная бритва поговорки подготовка плит полировальников полировка постой гои помельцов производство опасных бритв прогрессия хонингования на алмазных пластинах салат салат оливье северное сияние сигэёси ивасаки страховочный ус стропа с пастой узлы цены на бритвы ивасаки японские ножи японские природные заточные камни японские природные камни заточка японские природные точильные камни

Прогрессия хонингования на алмазных пластинах |

Дневник |

Прогрессия хонингования на алмазных пластинах.

The Diamond Plate Progression.

автор Тодд Симпсон

Todd Simpson.

https://scienceofsharp.wordpress.com/2015/03/01/the-diamond-plate-progression/

В посте "Прогрессия хонингования", был приведён пример, изменения геометрии вершины режущей кромки, при заточке на камнях Shapton glass stones. Можно было наблюдать постепенное увеличение остроты и изменение формы режущей кромки в соответствии нашим интуитивном представлении, что уменьшение размера абразивного зерна приводит к увеличению остроты режущей кромки и правильности формы режущей кромки, наряду с хорошо заполированным подводом. Ниже рассмотрен пример заточки на алмазных пластинах, который показывает,что процесс заточки может быть гораздо более сложным.

Есть два основных различия между алмазными пластинами и обычными водными камнями; на пластине алмазные частицы более прочно связаны, и заточке может приложено большее усилие, при этом абразивные частицы не будут вытеснятся, во-вторых, в отличие от водных камней, не происходит обновление абразивных частиц. Следует ожидать, что результат заточки зависит от состояния поверхности конкретной алмазной пластины. По этой причине, результат заточки, который рассмотрен ниже, нельзя отнести ко всем алмазным пластинам.

Использовался набор из 4 алмазных пластин - DMT coarse (325), fine (600), extra-fine (1200) and extra-extra-fine (8000). Эти четыре алмазные пластины были в хорошем состоянии, до опыта, на пластинах точили в общей сложности, примерно в течении одного часа. Использовалась, так же бритва из углеродистой стали, полный угол бритвы - 16,5 градусов, бритва точилась на зерно, с давлением в диапазоне, который обычно используется для заточки опасных бритв, начиная с нескольких сотен грамм в начале, с последующим снижением давления на каждом этапе заточки, до "веса лезвия". Наблюдаемые результаты были подтверждены повторами и существенно не менялись, при уменьшении давления или изменении вида заточных кругов и их количества.

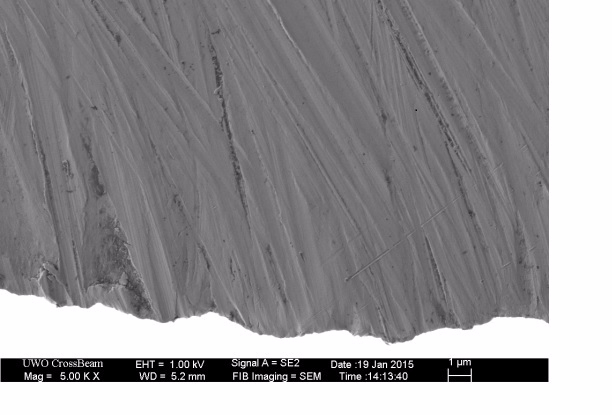

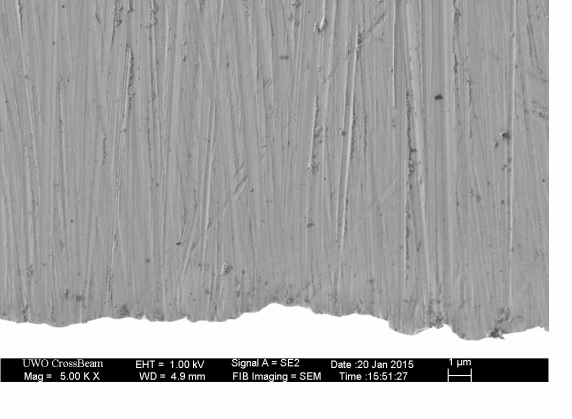

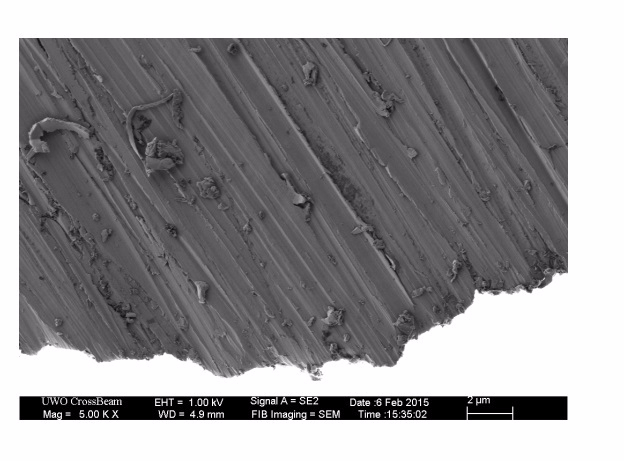

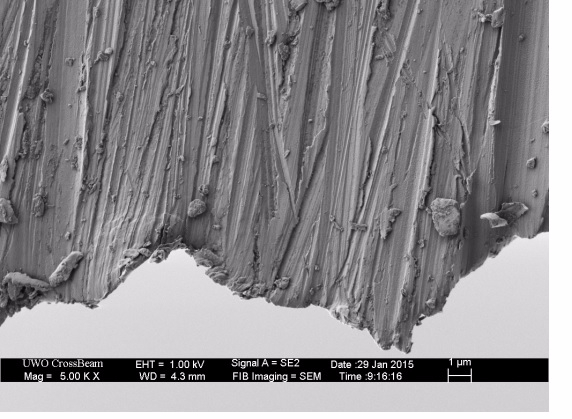

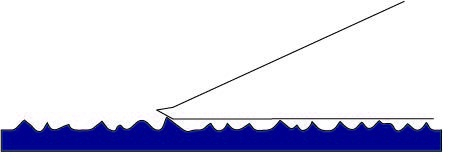

Ниже приведены изображения при увеличении 5000-х, которые показывает, что шероховатость подвода возрастает с увеличением гритности, а не уменьшается, как наблюдалось на водных камнях Shapton glass stones. Широкие и неглубокие царапины от абразива с низкой гритностью, постепенно становятся глубже с увеличением гритности.

Изображение подвода при увеличении 5000-х, после заточки на DMT 325

Изображение подвода при увеличении 5000-х, после заточки на DMT 600. Царапины от абразива более узкие, но более глубокие, чем после заточки на пластине DMT 325.

Изображение подвода при увеличении 5000-х после заточки на DMT 1200. Царапины от абразива и шире и глубже, чем при заточке на более грубом абразиве.

Изображение подвода при увеличении 5000-х, после заточки на DMT 8000. Царапины на подводе, более узкие, но более глубокие, чем после заточки на пластине DMT 1200.

Изображений режущей кромки, показывают трудный для понимания нелогичный результат уменьшения остроты, при увеличении гритности пластины.

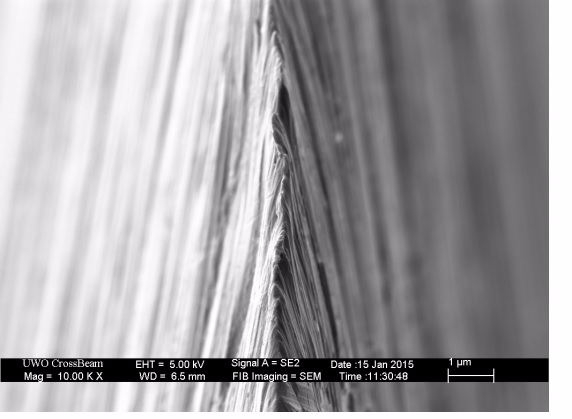

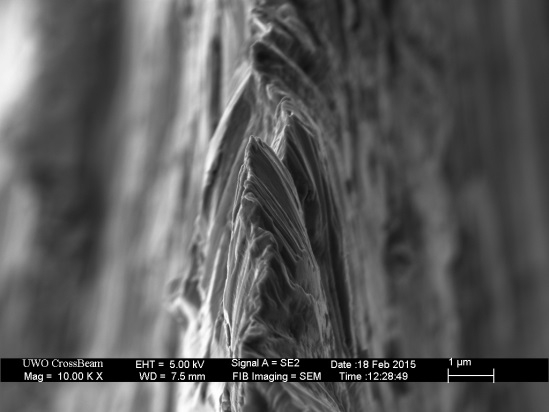

Изображение вершины режущей кромки при увеличении 10000-х, после заточки на пластине DMT 325.

Изображение вершины режущей кромки при увеличении 10000-х, после заточки на пластине DMT 600.

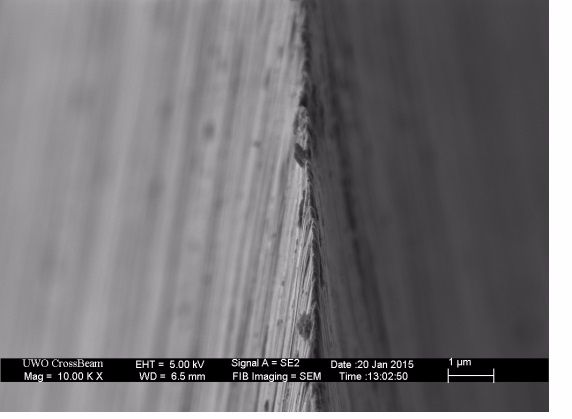

Изображение вершины режущей кромки при увеличении 5000-х, после заточки на пластине DMT 1200. Следует отметить, что увеличение изображения меньше, чем после заточки на пластинах 325 и 600 грит.

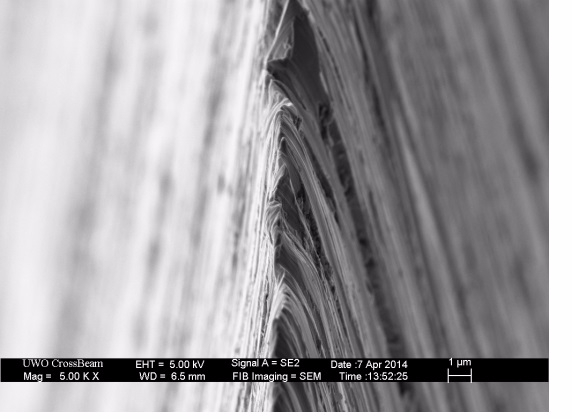

Изображение режущей кромки при увеличении 3000-х после заточки на пластине DMT 8000. Следует отметить, что увеличение изображения дополнительно снижено, чтобы лучше показать относительную изрезанность вершины режущей кромки.

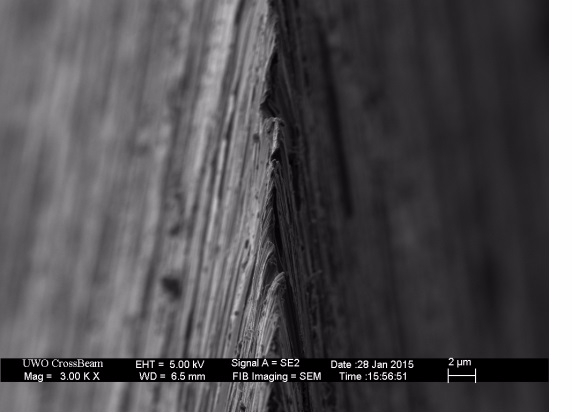

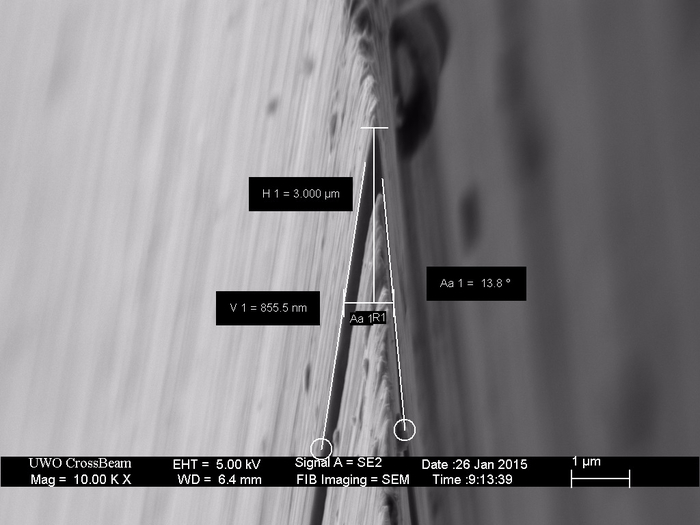

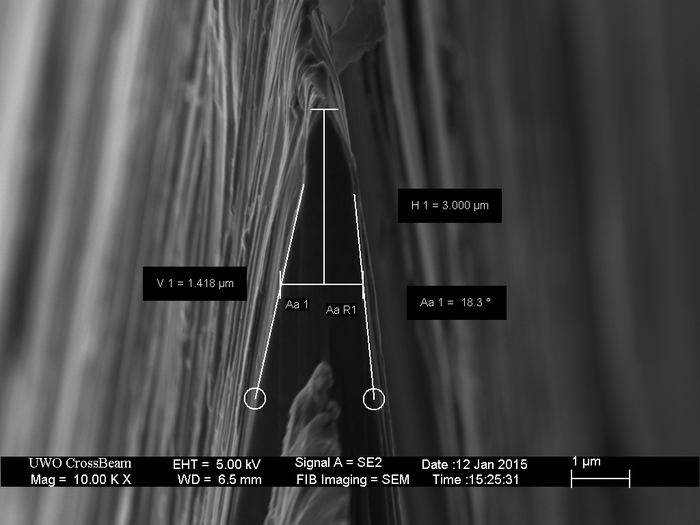

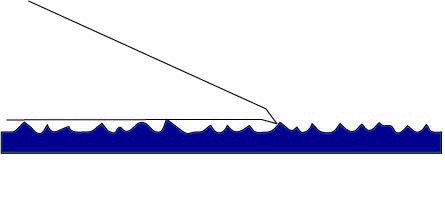

Изображение поперечного среза режущей кромки, даёт возможность определить угол у вершины режущей кромки. На третьем фото, режущая кромка с микроскруглением и после заточки на пластине DMT 600 с заусенцем в виде фольги.

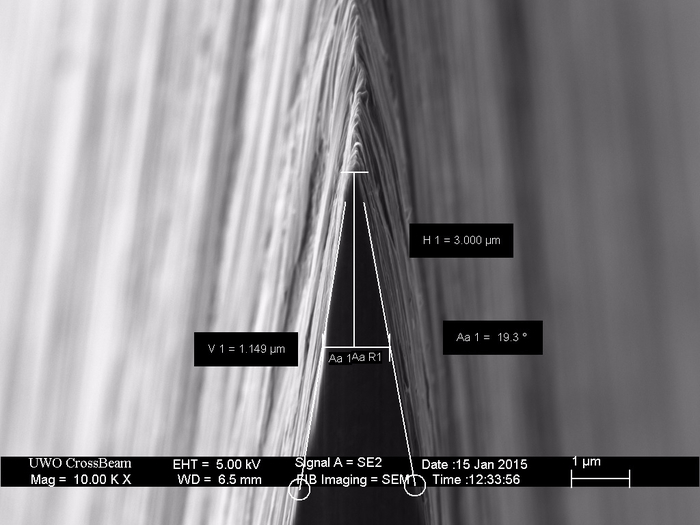

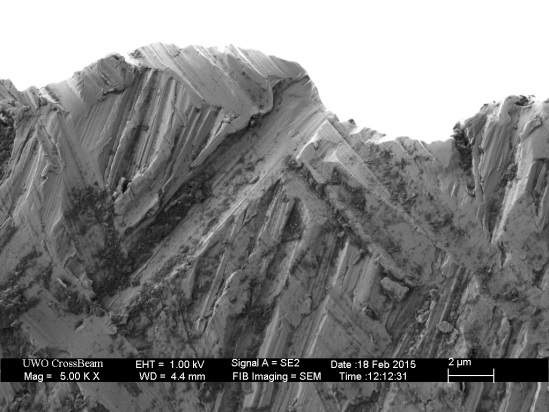

Изображение поперечного среза режущей кромки при увеличении 10000-x после заточки на пластине DMT 325. Ширина режущей кромки менее 100 нм.

Изображение поперечного среза режущей кромки при увеличении 10000-x после заточки на пластине DMT 325. Ширина режущей кромки примерно 100 нм. Угол у вершины приблизительно равен 14 градусов, заметно меньше, чем 16,5 градусов, режущая кромка в виде фольги.

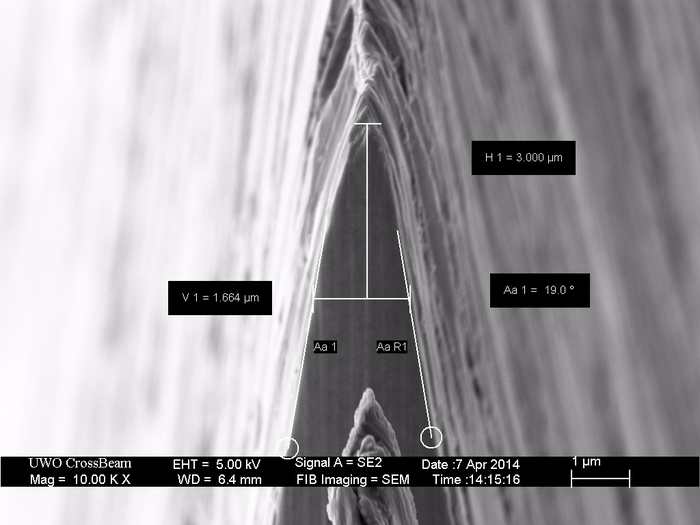

Изображение поперечного среза режущей кромки при увеличении 10000-x после заточки на пластине DMT (1200). Ширина режущей кромки менее 100 нм за счёт скругления на последнем микроне у вершины режущей кромки. Угол на 3 мкм от вершины составляет 19 градусов и увеличивается ближе к вершине.

Острота любого из этих четырех лезвий, уменьшается, после обработки на пластинах более высокой гритности. Предположение, что режущая кромка заточенная на пластинах низкой гритности, будет самой «зубастой», но микрофотографии показывают никаких признаков «зубастости» на режущей кромки после обработки на пластинах 325 или 600 грит. Однако после заточки на пластинах 1200 и 8000 грит, режущая кромка может быть определена, как имеющие «зубчики», но это предмет обсуждения и исследования. Конечно предположение о режущей кромке с "зубчиками" будет исследован в будущем.

Режущая кромка после заточки на DMT 325 (показана ниже) имеет характеристики, идеальные для бритья. Три различные бритвы были заточены на пластине DMT и великолепно бреют, такое бритьё можно было ожидать от бритв заточенных на пластинах высокой гритности. Замечательный результат, но маловероятно чтобы, финиш опасных бритв на пластине DMT 325 грит, можно предлагать пользователям опасных бритв.

Изображение режущей кромки, при увеличении 1000-х, после заточки на пластине АТОМА 400

|

Метки: прогрессия хонингования на алмазных пластинах |

| Страницы: | [1] |